Ultra vysokohodnotný beton (UHPC) je dalším moderním a kvalitativně novým materiálem na bázi cementového pojiva s výjimečnými parametry v oblasti mechanických vlastností a trvanlivosti. V článku jsou prezentovány zkušenosti a výsledky prací získané v rámci vývoje ultra vysokohodnotného betonu v podmínkách surovinové a technologické báze České republiky. Obdobně jako u jiných technologií dobíháme i v tomto případě značný náskok zahraniční. Pro plnohodnotné aplikační využití UHPC v našich podmínkách je před námi přeci jen ještě značný kus práce. Autoři z vlastní zkušenosti vědí, že je to práce velmi zajímavá, skýtá velký prostor pro technologický rozvoj, avšak má také svá úskalí. Po řadě laboratorních zkoušek v Kloknerově ústavu a BASF ČR a praktických aplikacích ve firmě Skanska a. s., byly společností Pontex navrženy a ve Skanska a. s., závod Prefa vyrobeny mostní desky, které byly odzkoušeny v Kloknerově ústavu ČVUT v Praze. Mostní desky byly vyrobeny pro rekonstrukci mostu v Benátkách nad Jizerou. Desky plnily funkci ztraceného bednění. V příspěvku je dokumentován průběh výroby mostních desek, jejich přesná evidence, expedice a montáž přímo na stavbě.

Ultra vysokohodnotný beton (dále jen UHPC) se uplatňuje především tam, kde je možno snížit hmotnost konstrukce a vyloučit nebo omezit klasickou výztuž. Tento beton je silně vyztužen drátky a má proto velmi vysokou pevnost v tahu za ohybu (nad 15 MPa). Dynamický rozvoj UHPC probíhá zejména ve vyspělých zemích světa, jako jsou Francie, Německo, Nizozemsko, USA, Japonsko, Korea a Austrálie. Firma Skanska a. s., závod Prefa ve spolupráci s dalšími společnostmi začala v roce 2009 zkoušet UHPC, který byl zaměřen na prefabrikaci. Výsledky zkoušek byly od roku 2009 prezentovány na odborných konferencích Betonářské dny [1] a [3], Speciální betony [2] a Technologie betonu [4].

Ve společnosti Skanska byly začátkem tohoto roku vyrobeny a odzkoušeny mostní desky ztraceného bednění z UHPC pro stavbu „Rekonstrukce mostu v Benátkách nad Jizerou“. Kromě finančního efektu má stavba i ekologický charakter, protože desky nahradily lešení pod mostovkou rekonstruovaného mostu a ušetřily spoustu pomocného materiálu. O průběhu akce je v příspěvku podrobně pojednáno.

Ve světě

Pravděpodobně nejznámější UHPC je materiál Ductal® vyvinutý společnostmi Lafarge a Bouygues ve Francii. Několik konstrukcí z tohoto materiálu bylo postaveno v Severní Americe, Japonsku, Austrálii a v západní Evropě. Nejčastěji nachází UHPC uplatnění v mostních konstrukcích, zejména u lávek pro pěší a cyklisty. První aplikací byl Sherbrook footbridge v Kanadě, lávka postavená v roce 1997 přes řeku Magog. Rozpětí lávky je 60 m při tloušťce desky pouhých 30 mm. Prefabrikovaná dodatečně předpjatá prostorová konstrukce neobsahuje žádnou konvenční ocelovou výztuž. Horní a dolní pásnice jsou vyrobeny z UHPC o pevnosti v tlaku cca 200 MPa [5]. Další významné použití UHPC v prefabrikaci byla podle [6] výroba 6 900 předem předpjatých žebírkových panelů rozměrů 7,82 × 3,61 × 0,25 m (celkem 192 000 m2) pro rozšíření letiště Haneda v tokijském zálivu, kterými byla dosažena úspora 56 % vlastní hmotnosti, a tím i úspora na spodních ocelových konstrukcích a zakládání.

V České republice

V České republice bylo postaveno několik staveb z vysokohodnotného betonu (HPC), např. cyklistická lávka přes Vltavu v Českých Budějovicích, pěší lávka přes řeku Svratku v Brně nebo lávka přes rychlostní komunikaci R35 u Olomouce ad. UHPC je v ČR zatím na úrovni laboratorního výzkumu. První provozní zkouška výroby mostních nosníků z UHPC proběhla ve firmě Skanska a. s., závodě Prefa dne 13. srpna 2010 [3].

Zkouška mostních desek

Popis desek a zkoušek

V únoru 2012 byly ve firmě Skanska a. s., v závodě Prefa vyrobeny první mostní desky ztraceného bednění z UHPC pro konkrétní stavbu „Rekonstrukce mostu ev. č. 272 – 008 na silnici II. třídy v Benátkách nad Jizerou“. Tvar žebrové desky je patrný na obrázku níže. Desky mají půdorysné rozměry 1 x 1,6 m, tloušťku 20 mm a celková výška podélného a obvodových žeber včetně desky je 60 mm a celková výška středového žebra 40 mm.

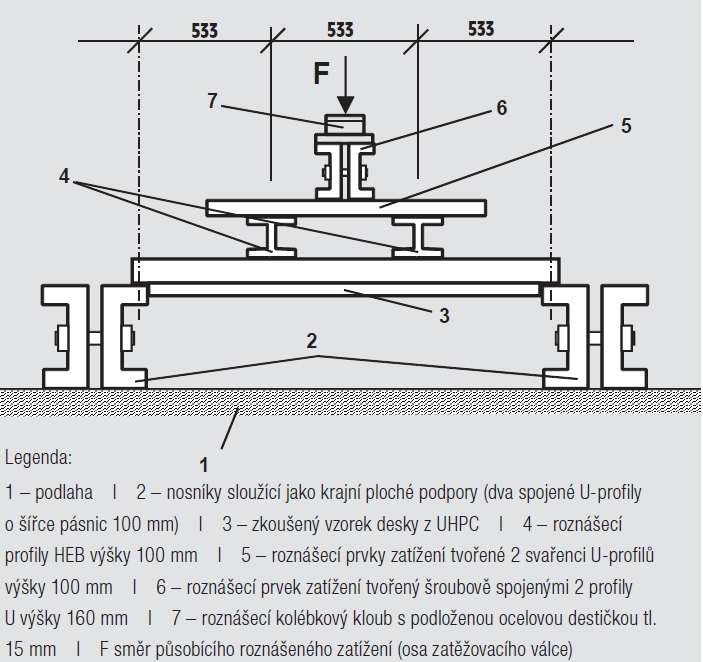

Desky byly převezeny do Kloknerova ústavu ČVUT a odzkoušeny v zatěžovacím stroji na pevnost v tahu za ohybu. Uspořádání zatěžovací zkoušky je patrné z obrázku níže a obrázku výše. Snímače síly a přetvoření byly napojeny na řídicí systém, a deformace desek tak bylo možno sledovat průběžně. S ohledem na následné vyhodnocení byl zvolen kontinuální způsob zatěžování až do dosažení únosnosti a porušení desek (vznik a rozvoj trhlin). Zkoušky byly řízeny rychlostí posunu zatěžovacího válce, a to v hodnotě 0,01 mm/s, rychlost zatěžování v sestupné větvi, tj. po dosažení maximální síly, pak byla postupně zvýšena na 0,02 až 0,03 mm/s. Celková doba zatěžování desek byla cca 30 min.

Výsledky zkoušek

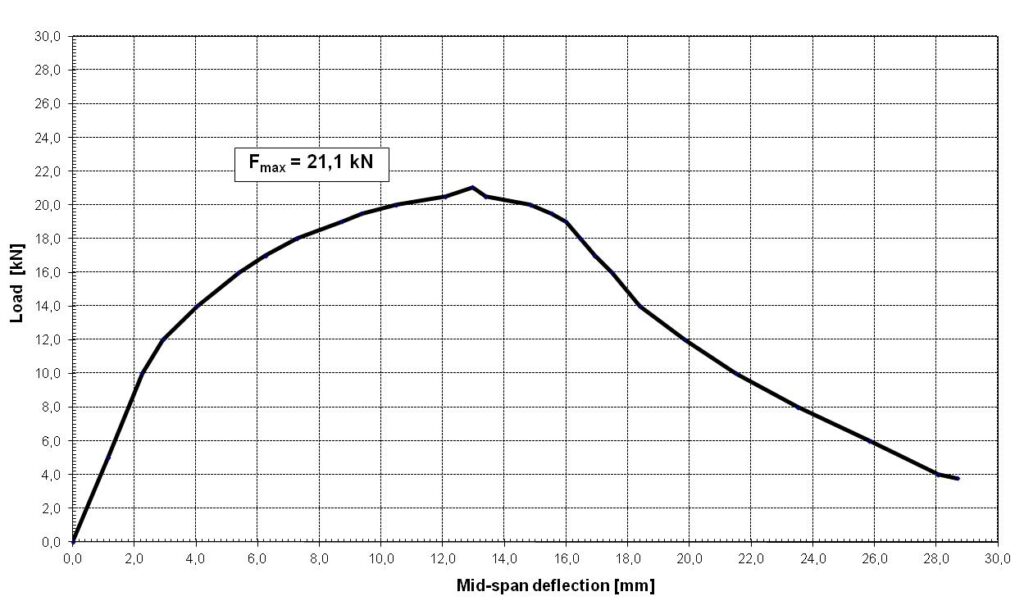

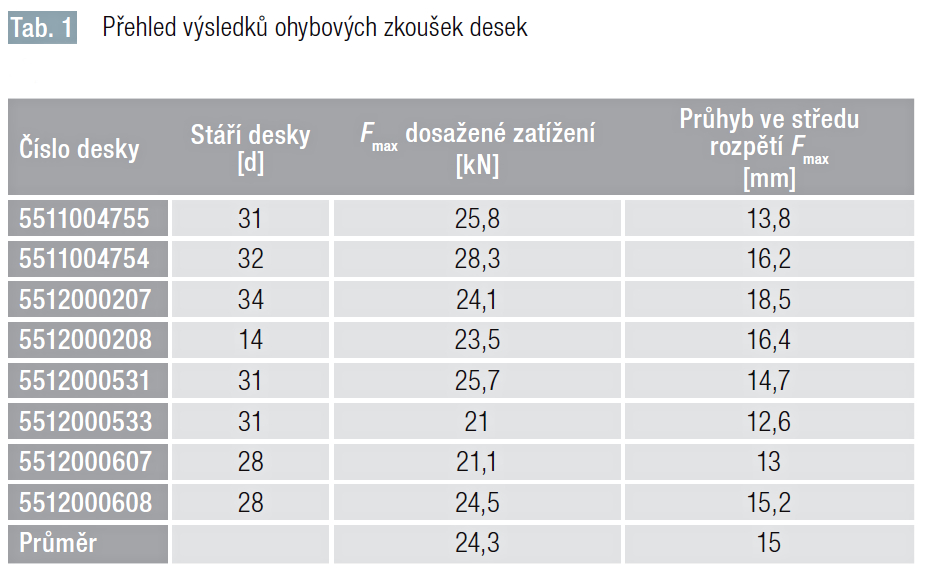

V rámci vývojových testů v rozmezí prosinec 2011 až duben 2012 bylo provedeno více jak dvacet zkoušek. Při zkouškách byla sledována zejména závislost deformace desky ve středu rozpětí na zatížení a maximálně dosažené zatížení. Oba parametry byly současně předmětem teoretické statické analýzy. Výsledky zatěžovacích testů byly s teoretickými předpoklady porovnávány a sloužily pro hodnocení kvality vyrobených desek a případné zásahy do jejich výroby. Výsledkem každé zkoušky byl pracovní diagram. Charakteristický pracovní diagram desky, který byl přijat jako vyhovující, viz obrázek níže. Souhrn výsledků zkoušek je uveden v tabulce níže.

Porovnání dosažených hodnot s teoretickými výpočty

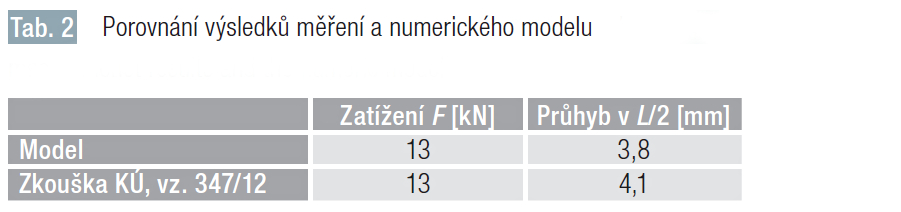

Pro most v Benátkách nad Jizerou navrhla společnost Pontex, s. r. o., tvar desky ztraceného bednění z UHPC. Její tvar byl navržen na základě požadavku rovného dolního povrchu desky s ohledem na estetiku, zachování krytí betonářské výztuže spřahující desky a zachování tloušťky spřahující desky mostovky. Navržený tvar byl ověřen na numerických modelech při výpočtech hlavních napětí v betonu UHPC vyztuženém ocelovými vlákny. Navržený tvar byl posuzován při zatížení čerstvým betonem a pohybem osob. Návrh zatěžovacích zkoušek připravila společnost Pontex, s. r. o., tak, aby bylo možné určit pevnosti betonu v tahu za ohybu a ve smyku, charaktery porušení a křivky deformací během zkoušek čtyřbodovým ohybem. K numerické analýze desek za předpokladu lineárního chování materiálu byl použit program LUSAS. Pružné chování desky je možné uvažovat do cca F = 14 kN celkové síly ve válci zatěžovacího lisu, tzn. působení síly 7 kN v každé třetině rozpětí desky ztraceného bednění.

Výroba mostních desek

Popis technologie výroby

Mostní desky ztraceného bednění byly vyrobeny z UHPC třídy C110/130 s rozptýlenou ocelovou výztuží dle fib Model Code 2010, Final Draft 09/2011. Čerstvý UHPC byl připraven na betonárně s maximálním objemem míchačky 1,5 m3, s nuceným mícháním, vybavené automatickým ovládáním. Čerstvý UHPC byl dopravován od betonárny do výrobní haly speciálním vozíkem a pak bádií do forem. Postup dávkování, míchání a celé výroby mostních desek byl přesně popsán v technologickém předpisu. Ukládání čerstvého UHPC do ocelových forem, důkladně očištěných od nečistot a opatřených separačním prostředkem, probíhalo plynule bez jakéhokoliv zhutnění, UHPC se pomalu rozléval sám, povrch byl zarovnáván latí. Poté byl postříkán prostředkem proti odpařování vody a hlazen ocelovým hladítkem každých 5 min do doby, dokud se na povrchu nepřestaly vytvářet vzduchové bubliny. Průběh výroby je znázorněn na obrázku níže.

Zkušenosti z výroby pilotních mostních desek

Po prvních zatěžovacích zkouškách v Kloknerově ústavu ČVUT v Praze se ukázalo, že některé mostní desky dosahovaly výpočtovou únosnost, některé ale měly únosnost nižší. Z lomové plochy byly odebrány výřezy a ty důkladně prozkoumány a analyzovány. Současně byly prověřeny detaily výrobních procesů a vyhodnoceny pilotní výrobní testy.

Opatření pro sériovou výrobu

Na základě důkladné analýzy počáteční pilotní výroby mostních desek a po komunikaci s projektantem a výrobním závodem byla navržena a přijata opatření pro sériovou produkci desek tak, aby bylo dosaženo požadovaných parametrů.

Tato opatření lze shrnout do následujících bodů:

- pro výrobu deseti kusů mostních desek byla stanovena záměs 0,75 m3;

- všechny přísady a příměsi včetně drátků byly váženy těsně před vstupem do míchačky;

- byla zavedena přesná a detailní evidence o každé mostní desce, do které bylo zaznamenáváno datum, čas výroby, přesné množství každé složky a podpis zodpovědného pracovníka;

- složky UHPC byly uskladněny v suchém prostředí, aby nemohlo dojít k nasátí vzdušné vlhkosti;

- konzistence čerstvého UHPC byla přesně stanovena technologickým předpisem;

- každá deska byla přesně evidována s výrobním číslem a zvážena závěsnou váhou.

Zavedená opatření zajistila homogenitu výroby a dosažen vyhovujících parametrů únosnosti desek.

Doprovodné zkoušky betonu C110/130 XF4

V rámci výroby probíhaly také materiálové zkoušky. Před zahájením sériové výroby byla provedena zkouška průkazní, na kterou navazovaly kontrolní výrobní zkoušky.

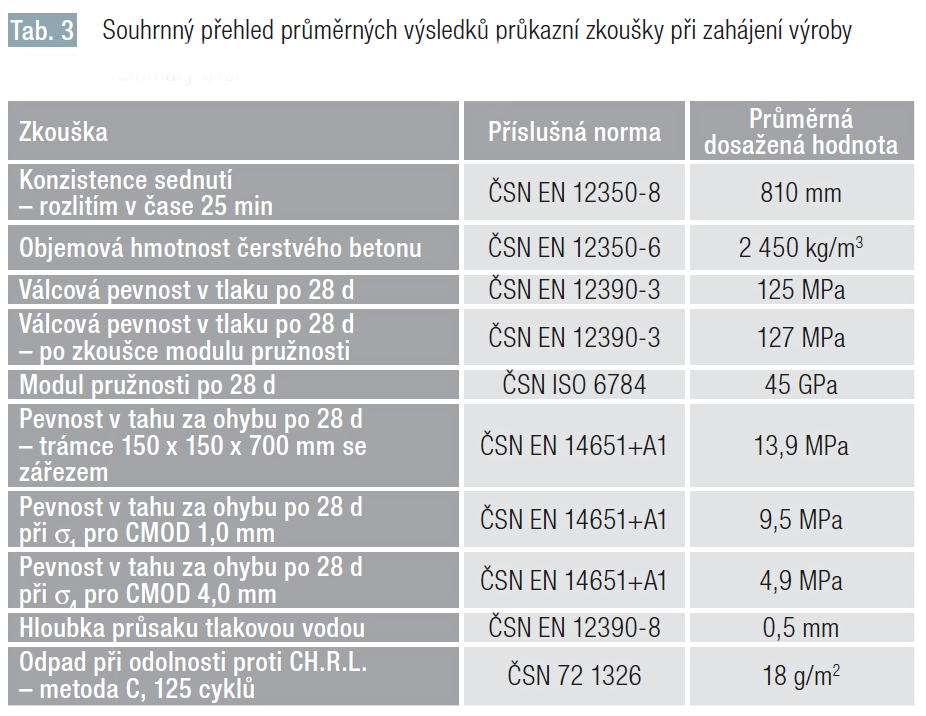

Zkušební tělesa pro zkoušky pevnosti betonu v tlaku a modulu pružnosti byly válce průměru 150 mm a výšky 300 mm. Pevnost betonu v ohybu a stanovení zbytkové síly při zvolené deformaci byly stanoveny na trámcích 150 × 150 × 750 mm. Míchání směsi proběhlo na běžném zařízení v závodě Prefa. Zpracování čerstvého betonu do forem bylo provedeno litím v jedné vrstvě bez hutnění, povrch vzorků byl zahlazen ocelovým hladítkem. Zkušební vzorky byly ošetřovány ve vodě dle EN 12390 – 2 až do zkoušek. Souhrnný přehled průměrných výsledků průkazní zkoušky při zahájení výroby je uveden v tabulce níže.

Během sériové výroby desek byly odebírány válce 150 × 300 mm pro kontrolní zkoušky v tlaku. Celkem bylo vyzkoušeno třicet čtyři válců s následujícími výsledky:

- průměrná válcová pevnost betonu v tlaku fc,cyl = 120 MPa;

- průměrná objemová hmotnost betonu 2 430 kg/m3.

Zatěžovací zkoušky mostních desek

Popis metodiky zkoušek

Desky byly navrženy tak, aby bezpečně přenesly zatížení pohybujících se osob a vrstvu čerstvého betonu na horním povrchu desky. S ohledem na aplikaci desek ztraceného bednění v náročných podmínkách stavby mostu, pod kterým bez přerušení probíhal částečně omezený provoz dálnice, byla pro desky zvolena velmi náročná přejímací kritéria pro statickou zatěžovací zkoušku, dle kterých bylo rozhodováno o možnosti jejich instalace. Deformace desek byly zkoušeny v závodě Prefa, a. s. Skanska ve čtyřbodovém ohybu ve třech zatěžovacích krocích. Průhyb byl měřen každé 3 min a odtížení zkušebního zatížení bylo provedeno až tehdy, kdy změna průhybu ve dvou následujících měřeních byla menší než 0,1 mm.

Velikost zkušebního zatížení byla zvolena na základě výsledků zkoušek v Kloknerově ústavu. Z grafů průhybů závislých na zatížení desek byla určena oblast jejich pružného chování. Bylo zvoleno zatížení 13 kN při výchylce cca 4,1 mm. Na tuto sílu byl navržen systém zatížení pomocí tří betonových desek o rozměrech 1,5 × 0,8 × 1,6 m o celkové hmotnosti 1 330 kg (440, 446, 440 kg).

Velikost zkušebního zatížení odpovídala cca 130 % provozního zatížení během výstavby spřahující desky mostu. Zatěžovací desky byly umístěny ve třetinách rozpětí desky ztraceného bednění na dřevěné hranoly, které byly položeny na podélných žebrech desky. Byl sledován průhyb v polovině rozpětí desky mechanickými nebo digitálními výchylkoměry pod krajními žebry.

Statická zkouška desek ztraceného bednění byla prováděna přímo ve výrobně na zatěžovací stolici uzpůsobené pro zatěžování desek.

Výsledkem zkoušek bylo rozhodnutí, zda zkoušená deska může být použita na mostě v Benátkách nad Jizerou. Musely být splněny dvě následující podmínky, které vycházejí

ze splnění pružného chování desky při provozním zatížení:

- celkový průhyb desky ustálený po 3 min nepřesáhne 5 mm;

- nevratný průhyb desky ustálený po odtížení nepřesáhne 1 mm.

Nesplnění těchto kritérií prakticky znamenalo, že i když po instalovaném zkušebním zatížení nedošlo k výraznému poškození nebo destrukci desky a deska zatížení přenesla, nebylo připuštěno její využití v podmínkách stavby.

Pro každou zkoušenou desku byl veden protokol o zkoušce, kde byly zapisovány identifikační údaje desky, datum výroby, datum, čas a teplota při zkoušce a průběhy výchylek v obou sledovaných místech během zatěžování, ustálení a po odtížení.

Výsledkem statických zkoušek bylo určení, které desky ztraceného bednění budou vyřazeny a označeny jako nevyhovující pro použití na výstavbě mostu v Benátkách nad Jizerou.

Kromě měřených deformací desek se v průběhu testování ukázal jako další zajímavý ukazatel spolehlivosti zkoušené desky akustický zvuk při vzniku trhliny. Jestliže byl během zkoušky (zatěžování břemeny) zvuk zaznamenán, znamenalo to i podle dále měřených průhybů nesplnění stanovených podmínek pro použití na reálné konstrukci.

Vyhodnocení provedl zástupce společnosti Pontex, s. r. o. Po podrobném vyhodnocení přísných výrobních kontrolních testů navržených s ohledem na první aplikaci tohoto prvku, nebylo při stavbě nakonec využito cca 15 % vyrobených desek a to i přesto, že po zatěžovací zkoušce u těchto desek nedošlo k dosažení meze únosnosti a porušení. Nebyly ale dodrženy deformační limity stanovené projektantem.

Montáž desek na rekonstruovaném mostě

Vliv adhezního můstku na soudržnost UHPC s běžným betonem

Před betonáží mostovky byla provedena v Kloknerově ústavu ČVUT v Praze celá řada odtrhových zkoušek UHPC od běžného betonu třídy C35/45. Bylo vyzkoušeno nadbetonování na hladké desky z UHPC, na zdrsněné desky profilované bublinkovou fólií a to bud´ bez, nebo s aplikací adhezního můstku. Takto připravené vzorky byly uloženy ve vodní lázni, nebo byly uloženy 14 d v suchu a pak v sušárně s teplotou 70 °C. Tím jsme chtěli napodobit teplotní šoky, které mohou v praxi nastat. Zkouškami byl prokázán příznivý vliv adhezního můstku. Bez něj byly dosahovány hodnoty soudržnosti od 0,7 do 1,3 MPa, s použitím adhezního můstku stouply hodnoty soudržnosti na 2,5 až 3,2 MPa. Překvapivě vyšší hodnoty soudržnosti byly dosaženy u desek, na kterých byly simulovány teplotní šoky, než u desek uložených ve vodě.

Vlastní montáž mostních desek ztraceného bednění

Z výsledků popsaných zkoušek byla pro lepší soudržnost mostních desek ztraceného bednění z UHPC s běžným betonem mostovky doporučena aplikace adhezního můstku, která byla přesně popsána technologickým předpisem montáže.

Vlastní montáž UHPC desek na nosnou konstrukci opravovaného mostu v Benátkách nad Jizerou proběhla ve dvou etapách při zajištění výluky na rychlostní komunikaci R10 procházející pod mostem, nejdříve ve směru na Mladou Boleslav a ve druhé etapě ve směru na Prahu.

Mostní desky tvořily ztracené bednění spřahovací desky mostu. Byly dopravovány z provozovny závodu Prefa na stavbu pomocí návěsů. Při přepravě byly desky uloženy na sobě a proloženy dřevěnými proklady. Montáž desek proběhla s použitím mobilního jeřábu o minimální hmotnosti 40 t.

Pro urychlení montáže byl z návěsu na mostovku přemístěn vždy celý stoh mostních desek. Po jeho odložení na již vyskládanou část mostovky byly jednotlivé desky osazovány na předem určená místa. Pro montáž desek byly použity speciální závěsné prostředky, které byly navlékány na hlavu šroubu, který byl našroubován v závitovém pouzdru v boku panelu. Osazování jednotlivých panelů je patrné z úvodního obrázku.

Na horní pásnici ocelových „I“ profilů mostních nosníků byly v místech dosednutí desek z UHPC instalovány samolepící těsnící pásky profilu 25 × 8 mm z pěnobetonu. Připravené opatření eliminovalo drobné výrobní nepřesnosti, které však byly v rámci povolených tolerancí. Pěnobetonové pásky později při betonáži mostovky zabraňovaly protečení cementového mléka na pohledovou stranu rekonstruovaného mostu. Montáž byla dokončena osazením doplňkových panelů podél pilíře a mostní opěry. Rozměry desek v těchto místech byly upraveny zaříznutím podle požadavků výkresové dokumentace.

Závěr

Tento, relativně malý, konkrétní příklad ukazuje, že vysoké požadavky na UHPC lze splnit i za použití běžně dostupných složek betonu z ČR. Dalším přínosem bylo ověření, že je možné vyrobit materiál typu UHPC s obvyklým technickým vybavením a v podmínkách výrobny prefabrikátů. Dále se potvrdila možnost vyrobit ze surovin dostupných v ČR tenkostěnný výrobek, který je po odformování bez kaveren a vzduchových pórů.

Výsledky doprovodných zkoušek hotových desek potvrdily návrhové předpoklady a postupy projektanta desek. Pevnost použitého UHPC (materiálu desky) v tlaku byla zhruba dvojnásobně vyšší než pevnost v tlaku dnes běžného betonu. Pevnost UHPC v tahu za ohybu byla pak ještě v relativním srovnání mnohonásobně vyšší (cca 4 až 5krát) a jako nepřehlédnutelný bonus měl použitý materiál výraznou duktilitu.

Tato aplikace měla i zajímavý provozní i ekologický efekt. Mostní desky ztraceného bednění z UHPC umožnily jejich návrh jako samonosné konstrukce, a tudíž nebylo třeba lešení, které by muselo být pro betonáž mostovky postaveno pod rekonstruovaným mostem. Tím byla zjednodušena samotná realizace stavby. Kromě uspořeného materiálu (dřeva a dalšího pomocného materiálu) nebyla ani nutná zásadní dopravní opatření omezující provoz pod mostem.

Z představené aplikace je zjevné, že materiály typu UHPC mají velkou perspektivu a aplikační potenciál. Předpokládáme, že zejména na stavbách pozemních komunikací nalezne UHPC v budoucnu své velké uplatnění.

Článek vznikl za finanční podpory grantového projektu TAČR TA01010269 „Aplikovaný výzkum ultra vysokohodnotného betonu (UHPC) pro prefabrikované prvky staveb“.

Literatura

[1] Tichý J., Štěrba A., Trefil V., Žaloudek I., (2009): „Ultravysokopevnostní beton v prefabrikaci“, Hradec Králové, 16. Betonářské dny

[2] Tichý J., Karliak J., Kolísko J., Trefil V., Hájek P., Kalný M., (2010): „Možnosti použití ultravysokohodnotného betonu u nás“, Skalský Dvůr, 7. konf. Speciální betony

[3] Tichý J., Kolísko J., Trefil V., Hájek P., Kalný M., Karliak J., (2010): „Další zkušenosti s ultravysokohodnotným betonem v prefabrikaci“, Hradec Králové, 17. Betonářské dny

[4] Tichý J., Kolísko J., (2012): „Provozní zkoušky ultravysokohodnotného betonu v prefabrikaci“, Pardubice, 10. konf. Technologie betonu

[5] Blais P. Y., Countere M., (1999): “Precast Prestressed Pedestrian Bridge – World´s First Reactive Powder Concrete Structure”, Torino, PCI journal ISSN 0887 – 9672

[6] Kalný M., Šrůma V., (2009): „Nové realizace konstrukcí z vysokohodnotného betonu – poznatky z HSC/HPC symposia v Tokiu 2008“, Praha, 8. konf. Technologie betonu