Kompozitní prvky využívající spřažení skořepiny z UHPC s výplní z běžného betonu lze považovat za efektivní řešení pro větší mostní konstrukce v případech, kde prefabrikace z plných profilů není realizovatelná a rovněž není výhodné využití bednicích systémů. Pro ověření procesu výroby, odezvy na zatížení, stanovení mezní a reziduální únosnosti a charakteru porušení byly zhotoveny modely nosníku a pilíře, které byly následně podrobeny destruktivním zkouškám. Paralelně s experimentem proběhla i numerická analýza.

Ultra vysokohodnotný beton (UHPC) nachází na českých stavbách stále širší uplatnění. Vzhledem k velmi náročnému zpracování směsi dosud převažuje využití pro prefabrikaci, monolity byly zatím využity v malé míře. Materiál UHPC se dosud používal především pro stavby menšího rozsahu – typicky pro lávky, kde využití kvalit materiálu kompenzovalo jeho vyšší cenu. V případě velkých, zejména mostních konstrukcí lze považovat za efektivní využití kompozitních konstrukcí využívajících spřažení prefabrikovaných prvků z UHPC s monolitickým betonem běžných pevností.

Využití kompozitních prvků

Výzkum se věnuje dvěma základním typovým konstrukcím: nosníku a pilíři. Princip využití spočívá v kombinaci lehké skořepiny z UHPC, kterou lze oproti plnému prefabrikátu snadněji (méně nosnými jeřáby) uložit na požadované místo. Prefabrikovaná skořepina se využije jako ztracené bednění, do něhož se uloží běžný beton. Součástí skořepiny může být připravená betonářská výztuž, předpínací výztuž, příp. může být předpjatá i sama skořepina. Rovněž je možné skořepiny vhodně podepírat dočasnými podporami.

Po zatvrdnutí výplňového betonu vznikne kompozitní prvek, v němž zatížení přenáší jak skořepina, tak výplň. Jak bylo nastíněno, otevírá se řada možností statického schématu konstrukce, aby konstrukce rozumným způsobem využívala kvality materiálu. Nedílnou součástí statického výpočtu je i reologický model, zohledňující redistribuci napětí mezi oběma materiály různých vlastností a různého stáří.

Kromě absence bednění jsou dalšími přínosy vysoká odolnost skořepiny z UHPC proti vlivu prostředí a pohledová kvalita skořepin obvykle zhotovených v hladké ocelové formě.

Výzkum se dále zabýval i možností využití druhotných surovin, kdy pro výplňový materiál byl kromě běžného betonu využit i materiál s pojivem Sorfix, které je vyráběno z elektrárenského popílku. Velkou výhodou této koncepce je právě fakt, že výplňový materiál není vystaven přímému účinku vlivu prostředí, ale je chráněn odolnou skořepinou. Pokud je konstrukce na horním povrchu řádně izolována, pak by se voda a chemické látky k výplni neměly dostat.

Spolupůsobení mezi skořepinou a výplní

Pro zajištění přenosu smykových sil mezi skořepinou a výplní se navrhují dva způsoby – vytvoření plastického reliéfu na kontaktních plochách skořepiny vložením matrice do bednění, nebo provázání skořepiny s výplní betonářskou výztuží v kombinaci s nahrazením bednicích prvků B‑systémem (bednění tvoří ocelová síť).

Volba systému závisí na tvaru a namáhání konstrukce, v případě B‑systému je právě výhodou možnost skořepiny ztužit příčnou výztuží procházející budoucí výplní, kdy tak dobře vzdoruje tlaku čerstvého betonu. Počítá se tak i s variantou výplně ze samozhutnitelného betonu.

V případě testovaných prvků byl plastický reliéf vytvořený běžnou nopovou fólií navržen u nosníku, B‑systém s průběžnou příčnou výztuží u pilíře.

Testy na malých vzorcích

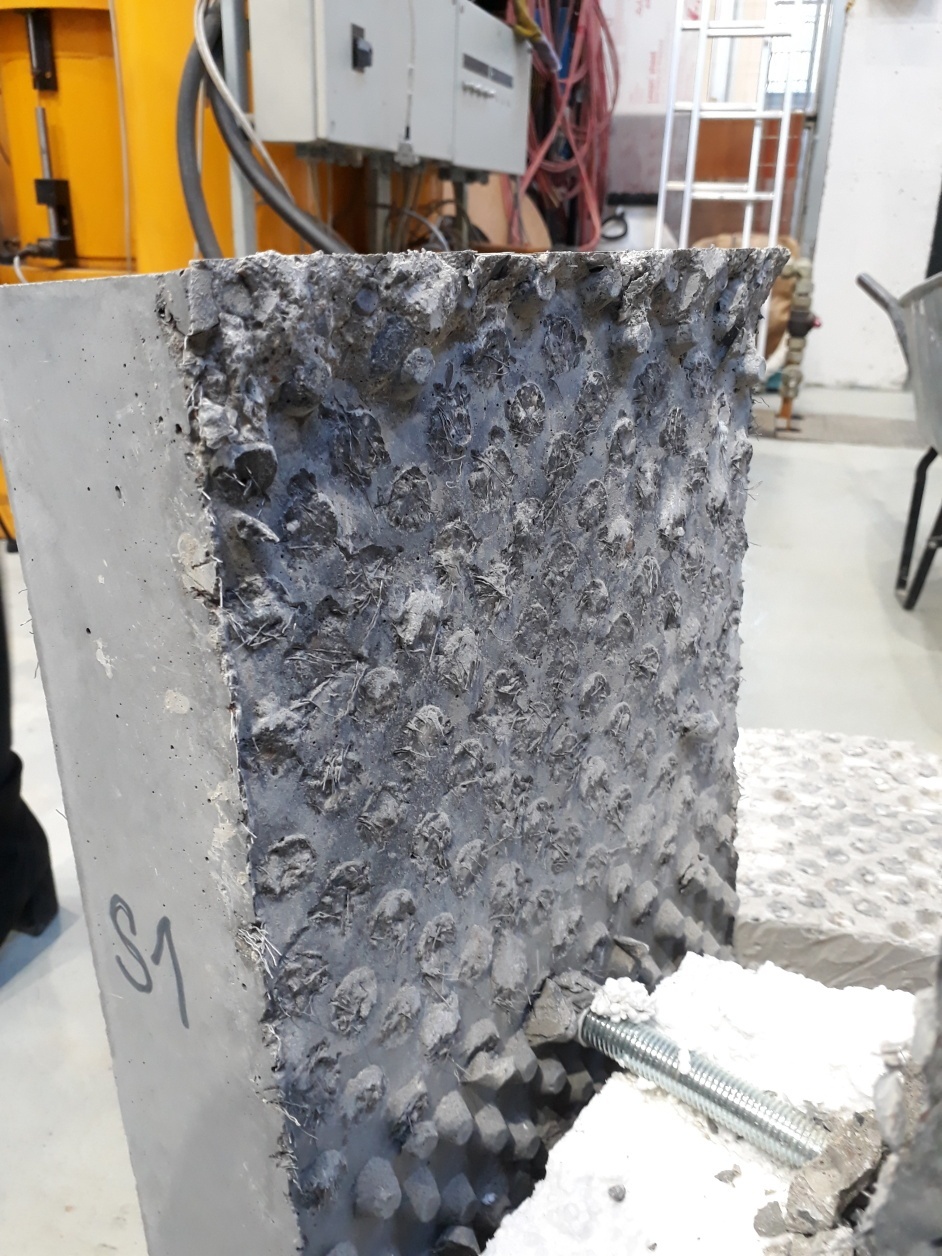

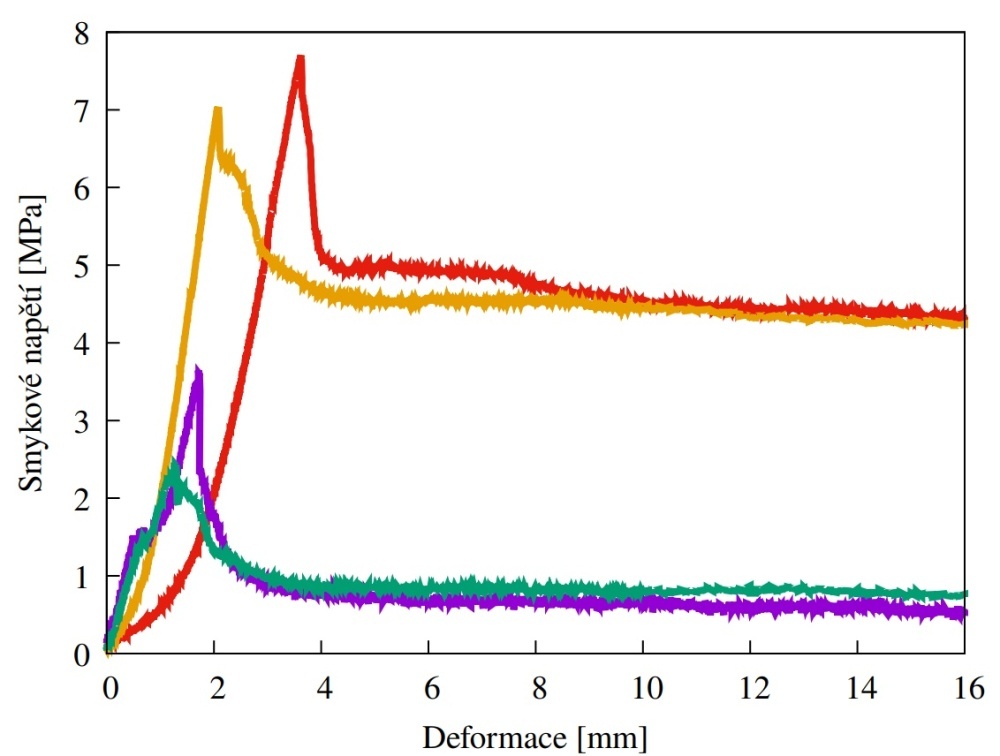

Kromě testování běžných těles byl realizován experiment, kterým se zjistila únosnost ve smyku mezi skořepinou a výplní. Experiment se uspořádal variantně, a to v otevřené a uzavřené dispozici, jak je ukázáno na obrázcích.

Otevřená dispozice vycházela ze dvou desek z UHPC s reliéfním povrchem, mezi něž se vybetonovala výplň. Vzorek se namáhal tlakem tak, že na kontaktních plochách docházelo ke smyku. Nebylo však zabráněno oddálení skořepin od výplňového jádra. Tím se modeloval stav otevřené poddajné skořepiny.

Uzavřená dispozice vycházela z uzavřeného pláště hranolu z UHPC, do jehož jádra se vybetonovala výplň. Vzorek se rovněž namáhal tlakem, ale uzavřený tvar bránil příčnému oddálení skořepiny od výplně.

Podle očekávání došlo ve většině případů k usmyknutí nopů, které vyčnívaly ze skořepiny z UHPC, to je důvodem proč je vhodné nopy zhotovit z pevnějšího z materiálů.

Graf ukazuje závislost smykového napětí na rozhraní materiálů na deformaci. Sklon křivek je ovlivněn stlačováním pružné podložky, která bránila drcení výplňového betonu v místě kontaktu s lisem.

Získaná data byla využita pro numerický model, který byl zpracován pro další modely konkrétních stavebních prvků.

Model nosníku

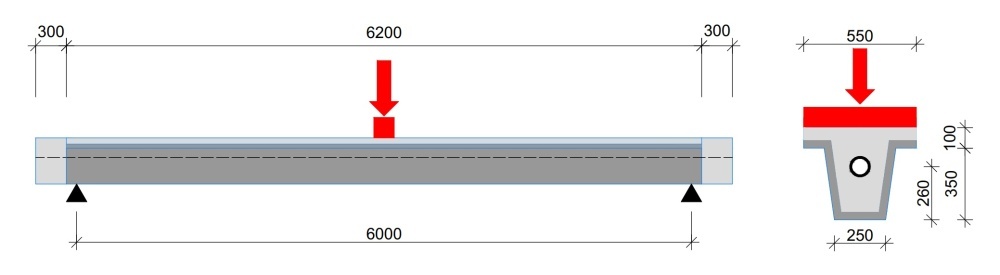

Pro ověření únosnosti a charakteru porušení byl navržen nosník tvaru písmene U s postranními deskami modelující nosníkovou konstrukci se spřaženou deskou. Podélné a příčné uspořádání je patrné z obrázku. Tloušťka skořepiny byla 40 mm a nosník byl na obou koncích doplněn o bločky pro kotvení a roznos předpínací síly. Téměř svislé vnitřní plochy stěn skořepiny byly opatřeny spřahovacím reliéfem nopů, deska nad skořepinou byla spřažena betonářskou výztuží vystupující ze stěn skořepiny. Nosníky byly vyrobeny dva, jejich rozměry byly shodné.

V experimentu nebyla skořepina samostatně předepnuta, byla vyztužena pouze betonářskou výztuží. Předepnut byl pak celý kompozitní průřez interním kabelem umístěným ve výplni. Vzorek byl koncipován tak, aby se beton porušil tlakem a nedošlo k přetržení předpínací výztuže. Zatěžování a porušení nosníku je zobrazeno na obrázcích.

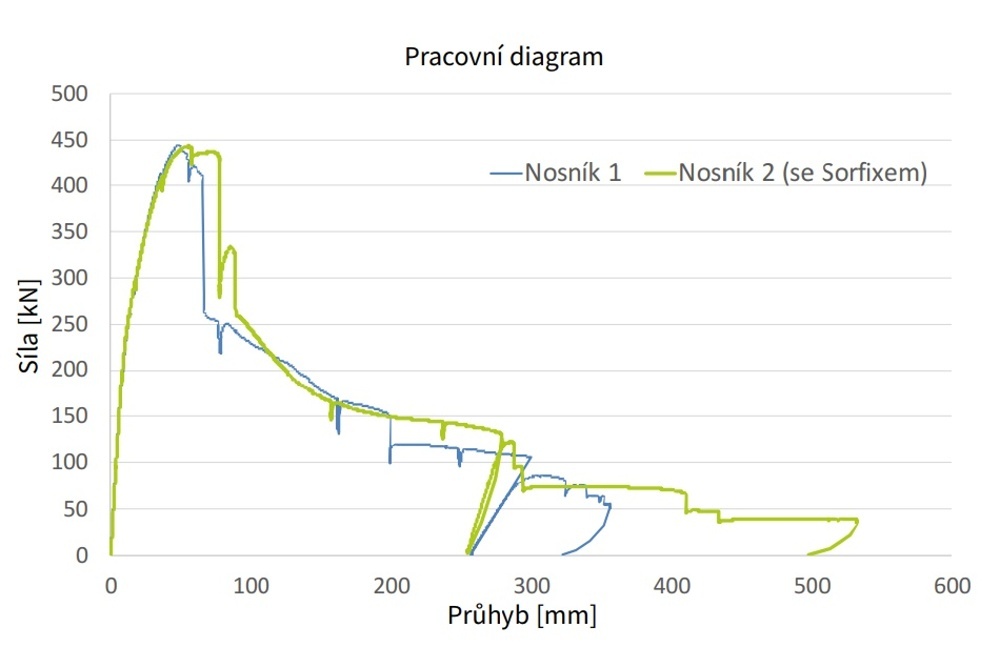

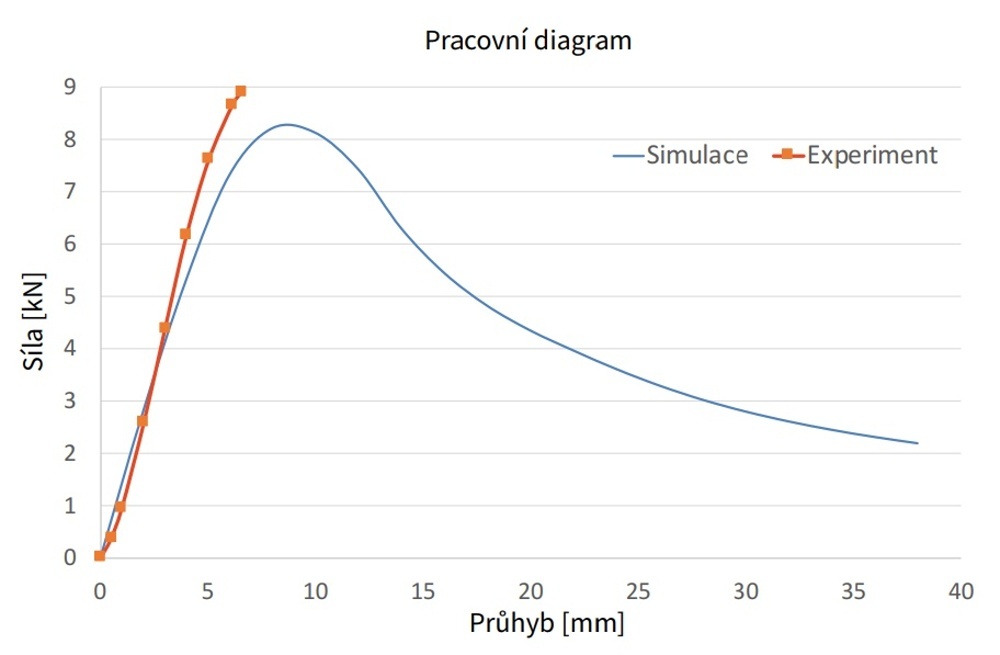

Při zatěžování docházelo nejprve k iniciaci trhlin ve spodní části. Následně došlo k porušení tlakem ve spřahující desce z betonu běžných pevností. Rovněž zde došlo k delaminaci na rozhraní s UHPC. Postupně se oblast porušení rozšiřovala i do spodní části nosníku, kde došlo později také k oddělení skořepiny z UHPC od výplně. Závislost působící síly na deformaci je vykreslena v grafu níže. Zdvih lisu byl přibližně 300 mm, proto při této deformaci muselo dojít k odtížení. Po rekonfiguraci lisu následovalo další zatěžování až do průhybu cca 500 mm.

Pracovní diagram experimentálního prvku se víceméně shodoval s numerickou analýzou. Za velmi cenný výsledek považujeme zjištění charakteru porušení. Jak již bylo uvedeno, cílem experimentu bylo tlakové porušení betonu. Skořepina z UHPC obepínající výplň vykazuje značnou duktilitu, což vede k duktilitě celého prvku, který ač zásadně porušen stále vykazoval reziduální únosnost kolem 20 % maximálního zatížení. Při zjednodušeném pohledu je to zhruba 40 % návrhového zatížení.

Při realizaci skutečných nosníků je namístě doplnit další spřahovací prvky do desky přečnívající obrys korýtka. Tato deska bude u reálných prvků více vyložena oproti prvku experimentálnímu. Další spřahovací výztuž přispěje ke spolupůsobení monolitu se skořepinou a omezí delaminaci prvku.

Model sloupu

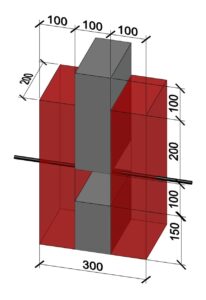

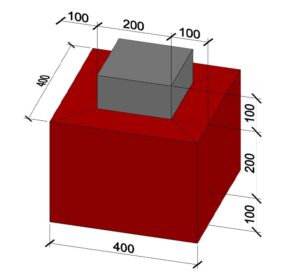

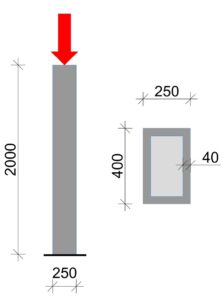

Cílem testu modelu pilíře bylo ověřit celý výrobní proces a poté únosnost prvku. V daném případě se využil B‑systém pro vnitřní bednění skořepiny. Skořepina byla provázána i příčnou výztuží. Skořepina se betonovala ve vodorovné poloze, výplň pak ve svislé poloze odpovídající skutečnému uložení v konstrukci. Příčné rozměry a uspořádání experimentu jsou zobrazeny na obrázku.

Sloup dosáhl únosnosti 4 629 kN při porušení skořepiny v jeho horní části, což dokládají obrázky níže. Naměřená hodnota je menší než hodnota očekávaná. Důvodem je, že způsob zatěžování použitý na modelu vede k nerovnoměrnému přenosu zatížení do tužší skořepiny na úkor poddajnějšího jádra. To je hlavním důvodem, proč došlo k porušení v hlavě sloupu. Po většině výšky sloupu pak došlo k redistribuci namáhání do obou materiálů a prvek známky porušení nevykazuje.

Vzhledem k nedosažení vypočtené únosnosti se test zopakoval, přičemž byla věnována větší pozornost formě vnesení síly do vzorku. U opakovaného experimentu, kdy horní plocha byla pečlivě zahlazena, byla na vzorku stejných parametrů dosažena únosnost 8 878 kN. Tyto výsledky doplněné o numerickou analýzu jsou zobrazeny v grafu.

Pro praktické využití z uvedeného experimentu vyplývá, že je třeba konstrukčně zajistit přenos zatížení do vertikálního prvku tak, aby se předešlo zmíněnému nerovnoměrnému namáhání. Pokud je pilíř součástí rámové konstrukce, pak je namístě vhodným vyztužením zajistit přenos zatížení do vertikálního prvku. V případě zatížení pilíře např. mostním ložiskem, je pak třeba vhodně navrhnout úložný práh ložiska, aby působil jako roznášecí konstrukce pro celý kompozitní průřez.

Závěry

Materiál UHPC má řadu velmi příznivých vlastností, které je namístě využít i pro větší konstrukce. Jednou z možností jsou kompozitní konstrukce spřahující skořepiny UHPC s běžnými betony.

Během procesu výroby zkušebních vzorků se prokázalo, že z technologického hlediska je zvládnutelné prvky vyrobit za použití běžného vybavení. Byla využita stejná zařízení, jaká se běžně užívají pro výrobu standardních stavebních prvků.

Destruktivní experimenty prokázaly efektivitu využití, reziduální únosnost a charakter porušení.

Při výrobě prvků z UHPC je třeba věnovat pozornost kvalitě výroby a ukládání betonové směsi. Za zvláště důležité považujeme sledování konzistence směsi a její viskozitu. V extrémních případech je směs nezpracovatelná, nebo naopak dochází k segregaci rozptýlené výztuže.

Dále bylo prokázáno, že vzorky s výplňovým materiálem využívající místo cementu pojivo z druhotné suroviny (elektrárenský popílek) vykázaly téměř identické vlastnosti jako vzorky z běžného betonu. S ohledem na vlastnosti skořepiny z UHPC se u uvedených kompozitních prvků otvírá prostor pro další vývoj a výzkum bezcementových materiálů.

Tento článek je zpracován v rámci projektu CK02000047 Optimalizace výstavby a trvanlivosti mostů s využitím nového kompozitního řešení pro aplikaci UHPC a běžných betonů, mineralizovaných příměsí a druhotných materiálů, resp. programu DOPRAVA 2020+ 2. veřejná soutěž, agentury TAČR.