Článek popisuje využití UHPC při rekonstrukci Barrandovského mostu v Praze. Jsou popsány základní aspekty celého procesu rekonstrukce této významné mostní konstrukce a detailně pak návrh a realizace vyrovnávací ztužující vrstvy UHPC. Na závěr je realizace této metody kriticky diskutována a jsou navrhovány úpravy pro její použití v dalších etapách rekonstrukce mostu.

V roce 2022 byla započata dlouhodobě připravovaná rekonstrukce dopravně nejvytíženějšího mostu v České republice. Po Barrandovském mostě projede denně více než 140 000 vozidel, je to nejvýznamnější dopravní tepna nejen v Praze, ale i v celé České republice. Most je v provozu od roku 1983, kdy byla spuštěna jeho jižní část, v roce 1988 pak byla otevřena část severní. Most byl dlouhou dobu součástí tranzitní komunikace plnící funkci základního dálničního průtahu Prahou a zároveň díky koncepci dálniční sítě v ČR i celorepublikového tranzitu.

Za 40 let provozu mostu došlo samozřejmě k očekávanému opotřebení a vlivem extrémní dopravní zátěže i k poškození některých částí mostní konstrukce. V roce 2018 bylo rozhodnuto o započetí přípravných projekčních a průzkumných prací, které finalizovaly dokončením zadávací dokumentace, na jejímž základě byl v roce 2022 vybrán generální dodavatel stavby.

Rekonstrukce mostu

Samotná rekonstrukce mostu byla rozdělena do dvou základních částí.

V první části, která byla realizována v období 2020 až 2021, byla provedena sanace mostních pilířů. Práce na rekonstrukci spodní stavby nevyvolaly žádná významná dopravní opatření a zůstaly tak veřejnosti z velké části skryty.

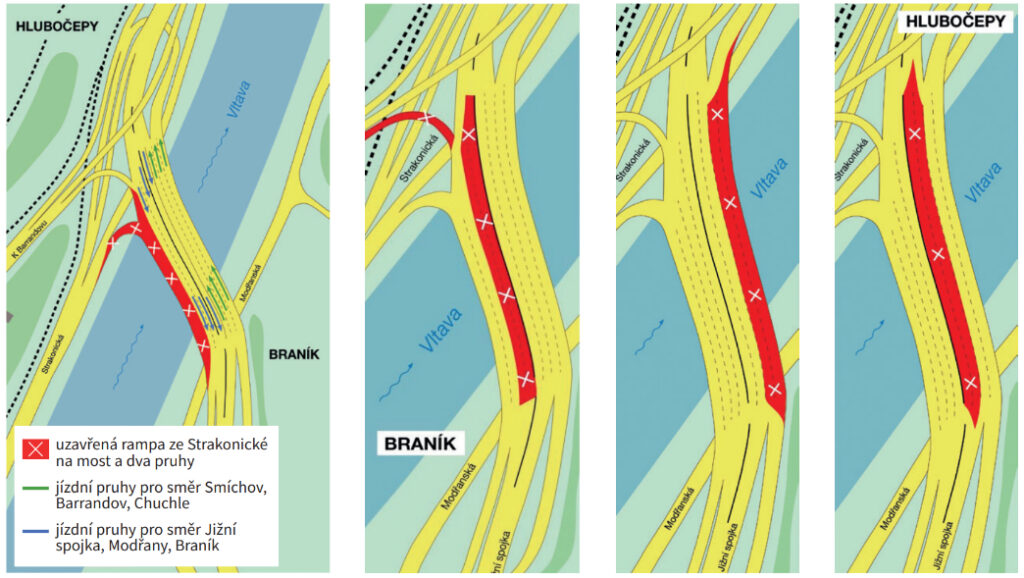

V druhé části (rozdělné do čtyř etap během čtyř let) je pak prováděna rekonstrukce a oprava samotné nosné konstrukce mostu. Postupuje se směrem od jihu k severu. Jako první se tak v roce 2022 realizovala oprava jižní části jižního mostu. Následovat bude v roce 2023 severní část jižního mostu, v roce 2024 severní část severního mostu a ve finále pak v roce 2025 jižní část severního mostu.

Předmět rekonstrukce

Rozdělení do etap bylo vyvoláno zejména požadavkem na dostatečnou zbytkovou kapacitu převáděné komunikace při samotné stavbě. Opravuje se vždy polovina jednoho mostu, na zbývající ploše opravovaného mostu a na druhé nosné konstrukci je provoz veden v režimu 3 + 3 jízdní pruhy, čímž je v maximální možné míře zaručena adekvátní průchodnost pro dopravu.

Vlastní oprava nosné konstrukce mostu se týká zejména kompletní výměny mostního svršku a vybavení mostu. V první etapě byla zdemolována a následně nově postavena zcela nová rampa z komunikace Strakonická.

Dodatečné externí předpětí nosné konstrukce

Samostatnou částí rekonstrukce nosné konstrukce je realizace jejího zesílení pomocí dodatečného volného předpětí vedeného uvnitř komor nosné konstrukce obou mostů (jižní a severní). Předpětí je do konstrukce doplněno s ohledem na výsledky provedeného diagnostického průzkumu, který detekoval relativně významné korozní oslabení původní předpínací výztuže.

Nově navržené vnější předpětí je vedeno přes nově realizované deviátory definující jeho trajektorii, která vychází z požadavků na celkové silové působení doplňkového externího předpětí, a hlavně skrze masivní původní příčníky.

Povrchové a vyrovnávací vrstvy mostovky

Při realizaci první etapy rekonstrukce bylo zjištěno, že původní předpoklady ohledně tloušťky vozovkového souvrství nebyly přesné. Na mnoha místech byla zastižena výrazně větší tloušťka konstrukce vozovky (místy až 350 mm). Dle v současnosti platných norem a předpisů není možné takovou tloušťku realizovat jen pomocí asfaltového souvrství. Při požadavku na zachování nivelety převáděné komunikace tak bylo nutné najít konstrukční řešení pro vyrovnávací vrstvu.

S ohledem na nastavený harmonogram stavby a s cílem zaručit maximální trvanlivost vyrovnávacího souvrství byla zvolena vrstva UHPC, která kromě požadavku na minimalizaci času na provádění plní roli ochrany a ztužení stávajícího horního povrchu nosné konstrukce mostu. Ztužení bylo velmi efektivní v příčném směru nosné konstrukce mostu. Konstrukce byla v příčném směru dle původního projektu využita na téměř 100 %, proto bylo dodatečné ztužení a zvýšení únosnosti horních desek komor a konzol vrstvou UHPC velmi přínosné.

Vlastnosti UHPC použitého pro vyrovnávací vrstvu

Návrh receptury

V době přípravy stavby ještě nebyla v platnosti TP ČBS 07. Výroba UHPC značky TopCrete byla tedy navržena dle kombinace norem ČSN EN 206+A2, ČSN P 73 2404 a podnikové normy TN TBG MTS 2019 UHPC. Na UHPC používaný pro nabetonávky (doplňkové vrstvy) mostovek jsou kladeny nad rámec běžných UHPC zejména následující požadavky:

- upravená tixotropie materiálu pro ukládku povrchu ve spádu,

- vysoký obsah drátků (minimálně 3 %) z důvodu omezení šířky trhlin od smršťování.

Základním požadavkem na recepturu UHPC v případě Barrandovského mostu byla možnost ukládky této vrstvy do výsledného spádu až 6 %. Běžný UHPC není možné kvůli vysokému obsahu superplastifikátoru do takto velkého spádu uložit. Úprava tixotropie a konzistence při zachování parametrů UHPC tak byla základním úkolem. Návrh vycházel z patentovaného řešení, které bylo výsledkem výzkumného projektu MPO. Finální navržená receptura byla testována na vzorových spádových klínech, kde byla potvrzena správnost návrhu a zároveň byl ověřen způsob ukládky směsi a možnosti úpravy horního povrchu.

Dalším zásadním parametrem byl vysoký obsah mikrodrátků. Při obsahu mikrodrátků přes 3 % objemově je tloušťka většiny trhlin zanedbatelná, pro oko jsou zcela neviditelné a pro vodu neprůchozí. Toto se týká trhlin od dlouhodobého smršťování, ne však trhlin od plastického smršťování z důvodu nedostatečného ošetřování. Finálně tedy byla vyžadována receptura UHPC s minimálním obsahem drátků 3 % a s pevností v tahu za ohybu fR1 dle ČSN EN 14651 minimálně 20 MPa.

Pevnost v tlaku není pro sanační vrstvy tak důležitá, proto byla zvolena základní pevnostní třída C110 dle tabulky 12.2 normy ČSN P 73 2404. Pro tuto pevností třídu je určena minimální charakteristická válcová pevnost fck,cyl 110 MPa, měřená na válcích výšky 200 mm koncovaných broušením. Zkoušky na jiných tělesech (nejčastěji krychlích o hraně 100 mm) jsou prováděny pouze jako informativní, pro kontrolu shody nejsou relevantní. Vzhledem k tloušťkám vrstvy UHPC od 25 mm bylo zvoleno maximální zrno kameniva Dmax 4 mm. Tato velikost maximálního zrna je vhodná i vzhledem k vysokému obsahu mikrodrátků.

Výroba a doprava UHPC

UHPC značky TopCrete byl vyráběn na betonárně TBG Metrostav v Praze-Libni. Maximální objem záměsi činil 1,25 m3, namíchání jedné záměsi trvalo po optimalizaci celého procesu 5 min. Maximální kapacita betonárny tak byla 15 m3/h. Tato kapacita však nikdy naplno využita nebyla, za den se na stavbu dodávalo maximálně cca 30 až 40 m3 materiálu dle postupujících prací přímo na mostě.

UHPC byl na stavbu dodáván běžnými autodomíchávači, obvykle vezl autodomíchávač na staveniště dávku 3,75 m3. Maximální dovezené množství na stavbu jedním autodomíchávačem bylo 7,5 m3. Vzdálenost staveniště od betonárny je zhruba 13 km a za slabého provozu byla dopravní doba do 20 minut od namíchání, přičemž zpracovatelnost UHPC byla běžně 3 h od namíchání. Na stavbě byl vyčleněn prostor pro oplach autodomíchávačů, aby se minimalizovalo zatvrdnutí zbytků UHPC uvnitř mixu.

Testování a výsledky zkoušek

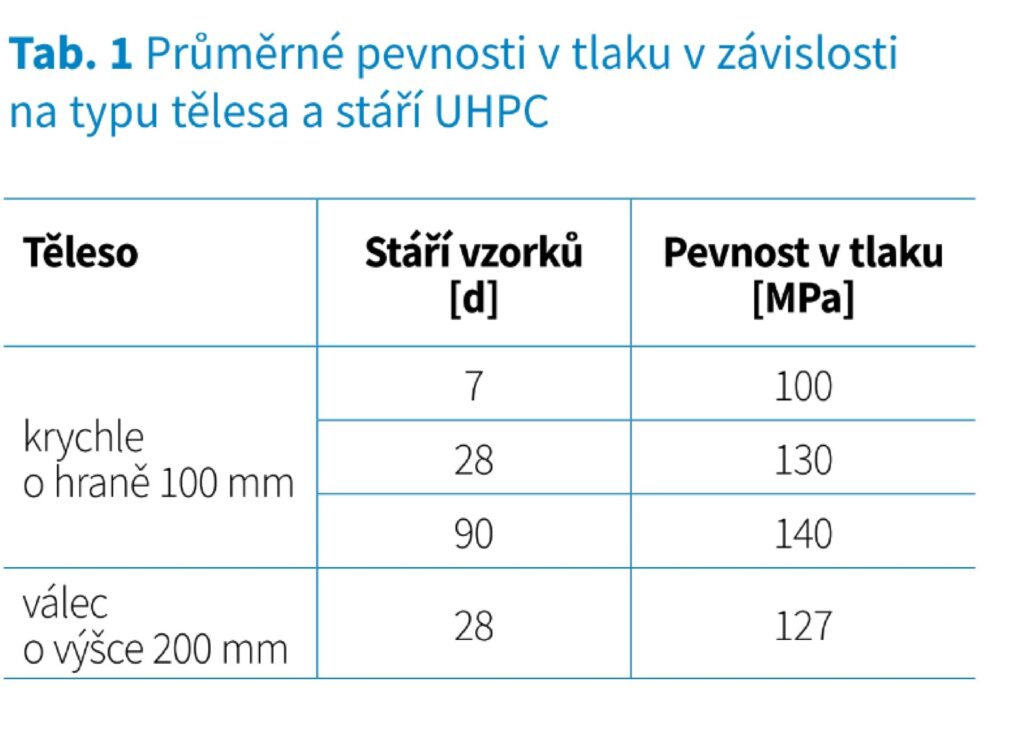

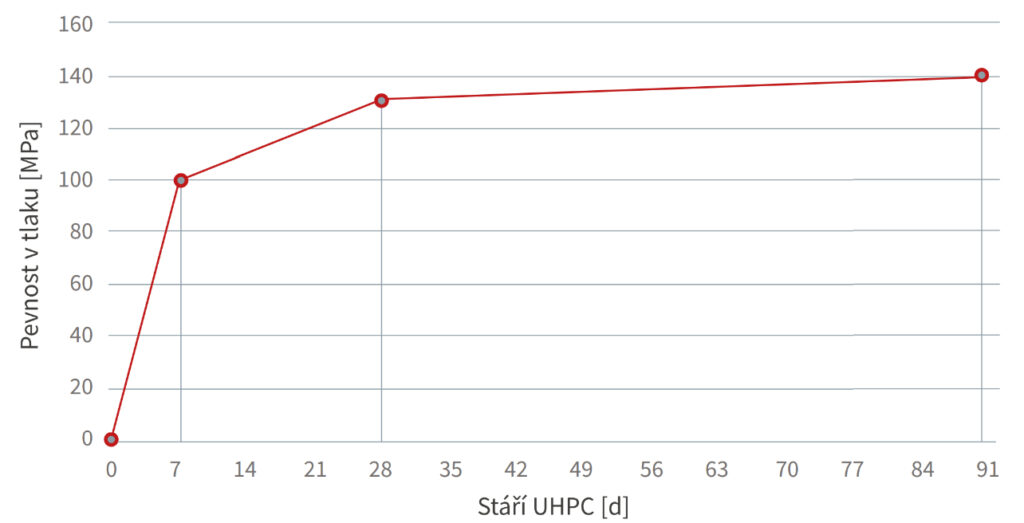

UHPC TopCrete splnil veškeré specifikované parametry a požadavky na mechanické vlastnosti v průběhu výstavby. Pevnost v tlaku se pro kontrolu shody kromě válců orientačně kontrolovala i na krychlích o hraně 100 mm, zkoušení bylo prováděno ve stáří betonu 7, 28 a 90 dní. Průměry z výsledků zkoušek jsou uvedeny v tab. 1.

Z výsledků je patrný důvod, proč jsou pro kontrolu shody používány jen vzorky ve tvaru válce. Poměr mezi válcovou a krychelnou pevností je totiž variabilní a nelze stanovit jeho přesnou hodnotu. Nejvíce záleží na množství drátků, resp. čím více drátků směs obsahuje, tím více se srovnává pevnost v tlaku naměřená na vzorcích ve tvaru válce a krychle. Při obsahu drátků 3 % se již pevnosti téměř vyrovnávají. Válcová pevnost je zároveň ta pevnost, která se využívá pro definování mechanických vlastností ve statických výpočtech a při posouzení konstrukce. Proto bylo rozhodnuto (v rámci tvorby TP ČBS 07), že se bude pro specifikaci a kontrolu shody využívat pouze válcová pevnost.

Průměrná pevnost v tahu za ohybu fR1 stanovená dle ČSN EN 14651 na trámcích délky 700 mm činila 22 MPa.

Ukládání vrstvy UHPC

Vrstva UHPC v tomto případě sloužila především pro vyrovnání horní plochy mostovky s ohledem na zjištěnou extrémní tloušťku původního asfaltového vozovkového souvrství a pro zesílení horní desky komorového průřezu mostu (zejména zlepšení únosnosti v příčném směru konstrukce). I přes svůj potenciál zde nebyla vrstva UHPC využita pro účely hydroizolace, čímž se ukládka výrazně zjednodušila, protože nebylo nutné řešit vodotěsnost pracovních spár a detailů v okolí dilatačních závěrů a odvodňovačů. Ukládání vrstvy UHPC má však svá specifika a jde o technologicky velmi náročnou činnost. V případě Barrandovského mostu šlo o první velkou aplikaci u nás, která navíc byla vynucena okolnostmi a nebyl tak dostatek času na podrobnou přípravu celé technologie. Využil se materiál UHPC, který byl vyvinut právě pro účely rekonstrukce mostních konstrukcí v rámci výzkumného projektu podporovaného MPO ČR.

Ukládání UHPC na povrch stávající konstrukce vyžaduje pečlivou přípravu podkladu. Podklad má být hrubý, čistý a drsný. Zrna hrubého kameniva mají být obnažena a pevně zakotvena v původním betonu. Právě zrna hrubého kameniva zajišťují účinné spolupůsobení původního betonu s dobetonovanou vrstvou UHPC. Nerovnosti by měly být v řádu minimálně 3 až 5 mm. Snahou je maximalizovat měrný povrch styčné plochy mezi původní konstrukcí a vrstvou UHPC.

Potřebnou hrubost povrchu původního betonu lze dosáhnout otryskáním tlakovou vodou. Tlak vody se stanoví na základě povrchové pevnosti původního betonu v rozmezí cca 2 000 až 2 500 bar. Vodní paprsky s větším tlakem vody mohou vést k nadměrné destrukci původního betonu. V případě Barrandovského mostu se vyskytovaly dva druhy povrchu původní konstrukce. V oblasti krajních konzol byl původní povrch obnažen po odstranění izolace. Velkoformátové frézování nebylo možné, protože zatížení frézou by konzola komorového příčného řezu staticky neunesla. Kvalita horního povrchu nosné konstrukce po odstranění izolace byla v těchto místech značně proměnná. Některé části povrchu nebylo vůbec možné narušit definovaným tlakovým vodním paprskem, jiné části měly nižší kvalitu a vodní paprsek i s nižším tlakem silně narušoval strukturu betonu a vytvářel výrazné prohlubně. V oblasti jízdních pruhů byl povrch původní betonové konstrukce strojně odfrézován. Zdánlivě příznivě vypadající povrch s pravidelnými vroubky od frézy se ukázal jako nepříliš vhodný, protože zrna hrubého kameniva byla taktéž odfrézována místo toho, aby vyčnívala z povrchu betonu. Nerovnosti se po zkušenosti s nedostatečnou soudržností ve finále ukázaly jako příliš malé.

Před ukládkou UHPC musí být povrch původní konstrukce čistý, zbaven prachu a vlhký. Nesmí na něm však stát voda. Kvalita povrchu se zkouší (prokazuje) odtrhovými zkouškami, které definují tahovou pevnost povrchové vrstvy původní konstrukce. Dle TP ČBS 07 [1] se doporučuje minimální tahová pevnost 1,5 MPa. Naměřené hodnoty na horním povrchu rekonstruované první etapy Barrandovského mostu dosahovaly průměru 1,7 MPa, avšak zkoušky vykazovaly značný statistický rozptyl. Ukázalo se, že výsledky jsou příliš závislé na kvalitě přípravy podkladu a že rozhodně nejsou ideálním kritériem pro posuzování kvality podkladu.

Tloušťka ukládané vrstvy UHPC byla značně proměnná. Vycházela z definice požadavků na vyrovnání původního horního povrchu nosné konstrukce. Pohybovala se v rozmezí 25 až 250 mm (lokálně dokonce 300 mm). Dle zkušeností ze zahraničí a dle TP ČBS 07 byla navržena vrstva o tloušťce 25 až 40 mm bez prutové výztuže (nebylo by možné zajistit požadované krytí), tahová napětí byla přenášena pouze ocelovými vlákny. Větší tloušťky UHPC byly vyztuženy sítěmi.

Ukládání UHPC probíhalo v pásech o šířce 3 až 4,5 m vypouštěním UHPC přímo z autodomíchávače.

Po uložení byl povrch srovnán latí a ihned opatřen nástřikem proti odpařování vody. Následně byl povrch zakryt PE fólií, která zajišťovala, aby odpařená voda na fólii zkondenzovala a zůstala na povrchu vrstvy UHPC.

Při ukládce UHPC na kvalitní podklad není třeba používat žádné speciální spřahovací prvky, protože soudržnost mezi UHPC a původním betonem postačí na přenos smykových napětí vznikajících od objemových změn i od většiny zatížení. Během realizace vyrovnávací vrstvy UHPC v rámci první etapy rekonstrukce Barrandovského mostu se bohužel ukázalo, že ne vždy byla kvalita podkladu (obnažený horní povrch původní nosné konstrukce) dostatečná. Většina vybetonovaných bloků přilnula spolehlivě k podkladu a nevznikaly žádné problémy. V oblasti krajních konzol, kde se nepodařilo rovnoměrně otryskat povrch původního betonu, byly použity jednoduché kotvy při okrajích betonovaných částí. V místech jízdních pruhů došlo na okrajích některých bloků k delaminaci vrstvy UHPC od podkladu. Po podrobnějším zkoumání a pasportizaci se ukázalo, že odtržení od podkladu nastalo cca v 90 % zkoumaných vzorků v povrchové vrstvě původního betonu a nikoli na kontaktu původního betonu a dobetonávky z UHPC.

Důvody odtržení (delaminace) lze definovat v interakci několika zásadních okolností:

- povrch původního betonu zcela neodpovídal požadavkům TP ČBS 07. Odfrézování povrchu nezajistilo požadovanou hrubost povrchu. Vlivem nevhodného spádování mostu a vlhčení povrchu nebo deště před ukládkou došlo v některých případech k výskytu stojící vody, kterou nebylo možné včas odstranit,

- povrch původního betonu zcela neodpovídal požadavkům TP

ČBS 07. Odfrézovaný původní povrch betonu nebyl dostatečně kvalitní. Velký rozptyl výsledků odtrhových zkoušek a rozdíly v odolnosti povrchu při otryskávání toto tvrzení potvrzují, - vysoké teplotní výkyvy (betonáž v červenci probíhala při teplotách přes 30 °C) při ukládání UHPC byly též příčinou velkého smykového namáhání kontaktních ploch,

- výztužné sítě nebyly uloženy vždy zcela přesně dle požadavků. Někdy ležely vlivem nedostatečného podložení dokonce přímo na podkladu. Výztužné sítě by obecně měly být uloženy spíše při horním povrchu dobetonovávané vrstvy. Při jejich snížené poloze (pod těžišťovou osou průřezu) neredukují účinky smršťování horního povrchu UHPC. Toto pak může vést k tendenci zvedání okrajů betonovaných bloků, k čemuž pravdě-

podobně v některých případech i reálně došlo.

Celkem byla realizována vyrovnávací vrstva UHPC celkové plochy cca 4 000 m2. Vzniklé závady, které se projevily na cca 10 % plochy, byly odstraněny v některých případech injektáží a v minoritní části (140 m2, tj. 3,5 % plochy vyrovnávky) pak kompletní výměnou dobetonované vrstvy. Aby se delaminace hran betonážních taktů vyloučila, byly po okrajích později betonovaných bloků použity kotevní prvky jako spolehlivé pojistné opatření. V žádné z betonovaných částí nevznikaly viditelné trhliny, což bylo zajištěno vysokým obsahem vláken. Malé trhliny byly pozorovatelné v pracovních spárách na kontaktu mezi jednotlivými betonážními takty. Toto ale není nijak překvapivé, protože skrze pracovní spáru neprocházela žádná průběžná vlákna.

Závěr

Průběh první etapy rekonstrukce Barrandovského mostu ukázal, že je možné rekonstruovat most po částech a že i dopad na dopravu byl přiměřený a změna dopravní zátěže v celém systému predikovatelná. Nebyly pozorovány žádné větší dopravní problémy než při běžném provozu, kdy je most otevřen v celém rozsahu a kapacitě.

Splnění časových předpokladů harmonogramu stavby bylo negativně a zásadně ovlivněno složitostí provádění otvorů skrze nadpodporové příčníky pro průchod dodatečného externího předpětí. Příčníky byly vyztuženy mnohem hustěji, než bylo uvedeno v původním projektu. Několikrát tak musel být upraven postup a celková geometrie vrtů, aby byly minimalizovány počty zasažených prutů betonářské výztuže.

Aplikace UHPC se ukázala i přes drobné nedostatky jako velmi úspěšná. Zpevnil se povrch horní desky, což přispělo zejména ke zvýšení odolnosti při lokálním zatížení horní desky komor a konzol v příčném směru, a byly získány zkušenosti pro další aplikace na mostních konstrukcích. Jako zásadní se ukázal význam kvality betonu původní konstrukce a jeho přípravy před aplikací vrstvy UHPC. Ověřila se vhodnost použitého materiálu i jeho ukládka do sklonu. V dalších etapách rekonstrukce Barrandovského mostu a na případných dalších stavbách je nutné klást zásadní důraz na pečlivé umístění výztužných sítí. Vzhledem ke zkušenostem se doporučuje navrhnout kotvení po obvodě betonovaných částí (pásů) pro vyloučení možnosti delaminace.

Při návrhu dalších etap rekonstrukce Barrandovského mostu budou využity dosavadní zkušenosti a dá se oprávněně předpokládat, že již k žádným problémům docházet nebude.

U jiných staveb se často předpokládá, že vrstva UHPC bude mít i funkci hydroizolační, což v případě Barrandovského mostu zatím využito nebylo, zejména z důvodu nedostatečných zkušeností s novou technologií. Stejně tak bývá často vrstva UHPC zásadněji využita i pro zvýšení únosnosti konstrukce, nejen pro lokální účinky zatížení.

Literatura

[1] Technická pravidla ČBS 07. Ultra vysokohodnotný beton (UHPC). Praha: Česká betonářská společnost ČSSI, 2022.