Mostovka lávky v Lužci nad Vltavou je sestavena ze segmentů zhotovených z ultra vysokohodnotného betonu vyztuženého rozptýlenou ocelovou výztuží. V článku je popsán jednak návrh UHPC a výroba segmentů a jednak výstavba pylonu a mostovky.

Návrh konstrukce je ovlivněn řadou faktorů, kde kromě konstrukčního působení popsaného v předchozí části, je kladen důraz na dlouhodobou spolehlivost s minimálními požadavky na údržbu. Uvedenému vyhovuje konstrukce s mostovkou sestavenou ze segmentů zhotovených z ultra vysokohodnotného betonu vyztuženého rozptýlenou ocelovou výztuží (označováno buď UHPFRC, nebo zkráceně jen UHPC).

Mostovka

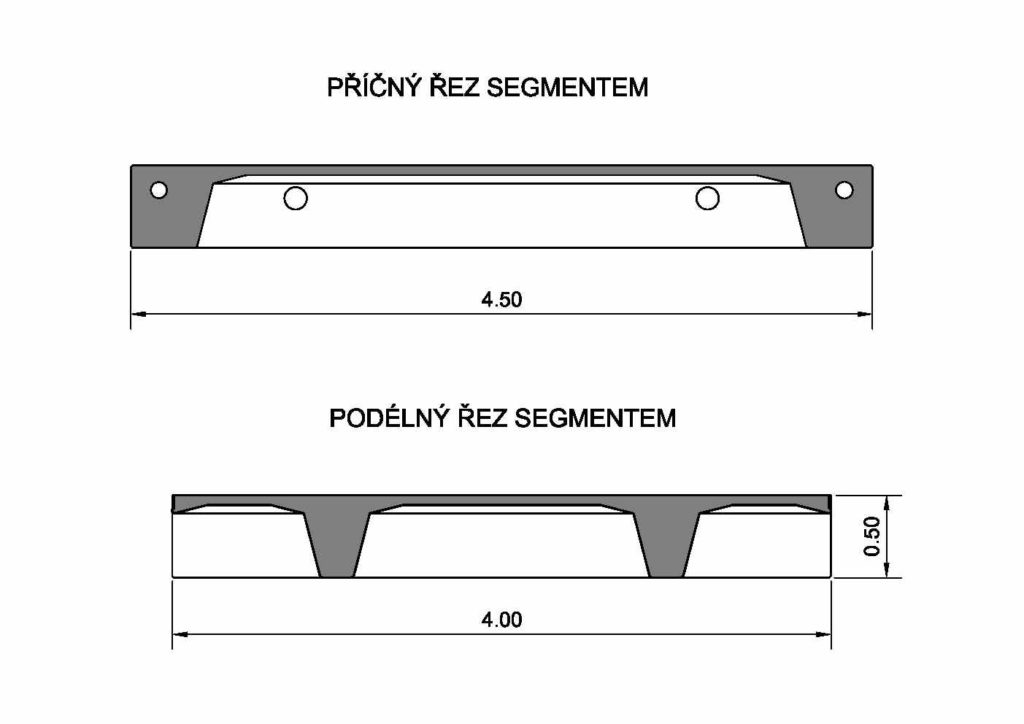

Mostovku tvoří dva podélné nosníky výšky 500 mm a šířky 400 mm, mezi nimiž jsou příčná žebra po vzdálenostech 2 m, a vlastní deska mostovky, která má tloušťku pouhých 60 mm a není vyztužena betonářskou výztuží. Mostovka je sestavena z jednotlivých segmentů délky 4 m a šířky 4,5 m vyrobených z UHPC třídy C110/130 (obr. 1). V každém druhém segmentu jsou do podélných nosníků zabetonovány ocelové prvky pro připojení závěsu. Vzdálenost závěsů na mostovce je tedy 8 m. Mostovka je předepnutá po celé délce dvojicí externích kabelů uložených v plastových kanálcích, jež jsou polohově fixovány v průchodkách příčnými žebry, které zajišťují příčné ztužení a rovněž působí jako deviátory.

Zatímco životnost mostovky z UHPC se předpokládá až 200 let, závěsy a prvky podélného předpětí mají návrhovou životnost podstatně kratší, a proto jsou tyto prvky vyměnitelné. Závěsy lze jednotlivě odkotvit v koncových vidlicích a každý závěs lze nahradit novým. Kabely podélného předpětí mají navrženy speciální kotvy s dvojitými pouzdry umožňujícími vyjmutí kabelu i s kotvou. Vyměnitelné prvky lze postupně měnit jeden po druhém, přičemž tato činnost nevyžaduje dočasné podepření lávky v prostoru řeky.

Použité UHPC

Parametry

UHPC pro segmenty bylo specifikováno pevnostní třídou v tlaku C110/130 a zbytkovou pevností v tahu za ohybu fR,1 při CMOD1 (rozevření trhliny 0,5 mm) dle ČSN EN 14651+A1 minimálně 10 MPa. Maximální zrno kameniva Dmax bylo odsouhlaseno 8 mm. UHPC bylo vyráběno dle kombinace norem ČSN EN 206+A1 ,

ČSN P 73 2404 a TN MTS 2019 UHPC. Konzistence byla samozhutnitelná, tj. vhodná pro ukládku bez použití vibrátorů. Použit byl materiál TopCrete, vyráběný na betonárně TBG Metrostav v Praze na Rohanském ostrově, kde probíhala i betonáž segmentů.

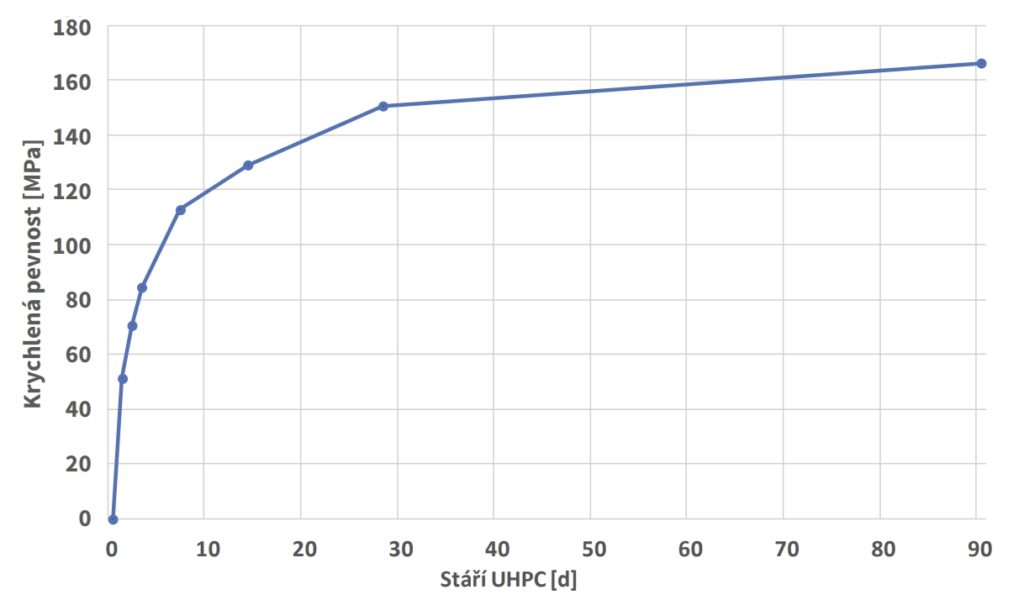

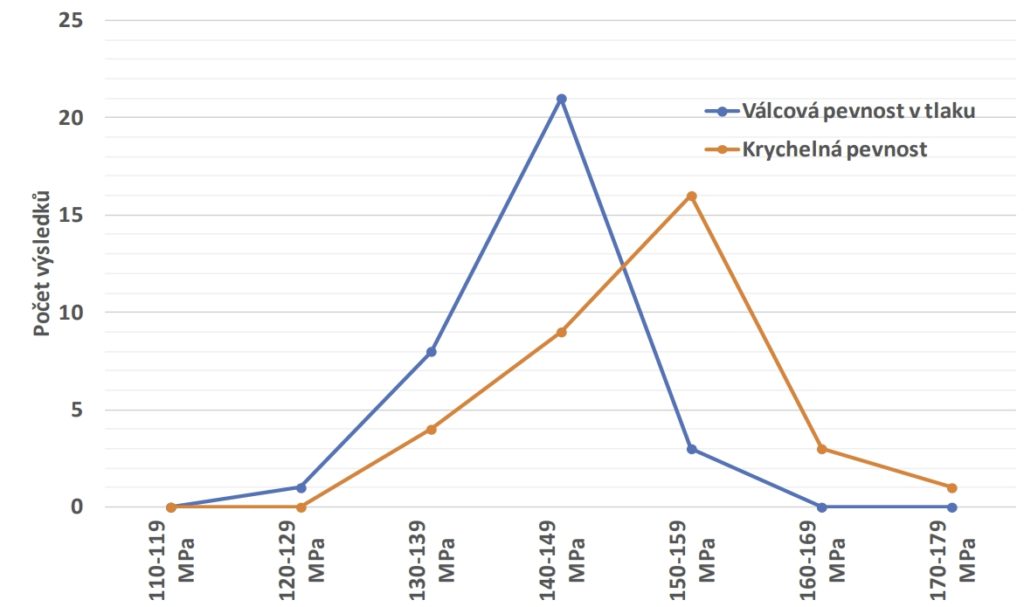

Při každé betonáži segmentů byl odebrán beton pro tři krychle o hraně 100 mm na kontrolní zkoušku pevnosti v tlaku po 7, 28 a 90 dnech. Zároveň byl pro kontrolu pevnosti v tlaku z každého segmentu odebrán i beton pro válec o výšce 200 mm a průměru 100 mm. Průměrná krychelná pevnost v tlaku z 33 výsledků činila ve 28 dnech stáří 150 MPa. Stejným způsobem získaná válcová pevnost činila 142 MPa. Je zřejmé, že vlivem drátků je poměr válcové a krychelné pevnosti UHPC odlišný od běžných betonů. Při zvyšování obsahu drátků se rozdíl mezi pevností na krychli a na válci zmenšuje a při dávkách drátků okolo 3 % je již poměr pevností 1 : 1. Je tak zřejmé, že je vhodnější pevnost UHPC specifikovat pouze jednou pevností, a to spíše pevností válcovou. Průměrný nárůst pevností ze všech betonáží je uveden v následujícím grafu. Pevnosti po 7, 28 a 90 dnech jsou průměrné hodnoty ze všech segmentů, pevnosti ve stáří 1, 2, 3 a 14 dní jsou z měření nárůstu pevností na prvním segmentu.

Pevnosti v tlaku stanovené na válci měly také menší rozptyl a směrodatnou odchylku, kdy se naměřená pevnost po 28 dnech stáří UHPC pohybovala v rozmezí 123 až 153 MPa. Oproti tomu se pevnost stanovená na krychlích pohybovala v rozmezí 134 až 173 MPa. Histogram výsledků stanovených na krychlích a na válcích je uveden v následujícím grafu.

Pevnost v tahu za ohybu se kontrolovala dle ČSN EN 14651+A1 [1] na trámci o rozměrech 700 × 150 × 150 mm se zářezem. V průběhu betonáží bylo odebráno celkem devět trámců pro kontrolní zkoušky. Průměr z výsledků je uveden v následující tabulce.

Napětí v tahu při různých hodnotách rozevření trhliny dle ČSN EN 14651+A1 [MPa]

| fct,L | fR,1 | fR,2 | fR,3 | fR,4 |

| 7,8 | 18 | 17,2 | 13,8 | 10,5 |

Z uvedených výsledků je patrné, že použité UHPC splnilo s velkou rezervou požadavky projektu. Zároveň bylo dosaženo velmi kvalitních povrchů segmentů, a i přes samozhutnitelnou konzistenci byl materiál stabilní, bez segregace drátků nebo hrubého kameniva.

Výroba segmentů

Při návrhu tvaru segmentů a procesu betonáže se vycházelo ze zkušeností z jiných staveb v ČR i v zahraničí. Návrhu i realizaci byla věnována mimořádná pozornost a péče.

Segmenty o objemu necelé 4 m3 jsou tvarově upraveny tak, aby je bylo snadné vyrábět z UHPC, který má oproti běžným betonům poněkud nestandardní vlastnosti. Především se jedná o betonovou směs značně viskózní, lepivou a samonivelační, jejíž konzistenci lze přirovnat k medu. Při ukládání betonu se ze směsi uvolňuje poměrně velké množství vzduchu. Betonová směs je citlivá na vysychání během ukládání a následného tuhnutí.

Beton se ukládal do ocelové formy s volným vodorovným povrchem. Tím se proces betonáže značně usnadnil, neboť se využil samonivelační efekt a rovněž tím byl umožněn odvod vzduchu z betonu volným povrchem. Bezprostředně po uložení směsi se povrch betonu ošetřil ochranným nástřikem vosku a ihned po skončení činností se ještě zakryl polyetylenovou fólií. Betonáž probíhala v Praze ve venkovním prostředí během zimního období, proto se forma s betonem ještě uložila do stanu, ve kterém se udržovala stálá teplota, aby se předešlo vzniku trhlin.

Betonová směs obsahuje rozptýlenou výztuž z tenkých ocelových drátků. Konzistence směsi je navržena tak, aby nedocházelo k segregaci drátků a jejich sedání a zároveň aby byla směs zpracovatelná. Beton se přivážel od betonárny k formě autodomíchávačem. Kromě odběru dalších vzorků se bezprostředně před každou betonáží testovala konzistence směsi, aby se prokázala požadovaná hodnota a zjistila se tak případná kontaminace betonu vodou, která by mohla zbýt v autodomíchávači. V případě kontaminace směsi totiž nelze garantovat požadované mechanicko-fyzikální vlastnosti materiálu ani zabránit segregaci rozptýlené výztuže.

Test segmentu

UHPC je sice poměrně nový materiál, ale dosud již byla realizována řada zkoušek, které prokázaly jeho odolnost proti základním druhům namáhání. Určitá nejasnost nastala u odolnosti proti vytržení ocelového kotevního prvku pro závěs.

Jak již bylo zmíněno, do každého druhého segmentu je zakotven závěs prostřednictvím ocelového prvku zabetonovaného do segmentu. Stanovení únosnosti takového detailu výpočetní metodou je poněkud problematické a nespolehlivé. Numerické metody dávají obvykle spolehlivé výsledky pro větší konstrukční celky, zatímco dostatečně přesně namodelovat malý detail bývá problematické. Proto byla únosnost uložení plechu do prvku z UHPC testována na vzorku, jenž tvarově odpovídal podélnému žebru segmentu, do kterého byl zabetonován kotevní plech skutečných rozměrů.

Vzorek z UHPC byl vybetonován na silně vyztužený základ z betonu C50/60, na kotevní plech byla přivařena hlavice z válcovaných profilů. Mezi základ a hlavici byly vloženy hydraulické lisy, které vyvodily vertikální sílu.

Výsledky prokázaly více než dostatečnou únosnost zakotvení ocelového prvku do UHPC. Je-li to možné, zkoušky provádíme až do úplného porušení. Ani v tomto případě jsme neudělali výjimku, ale porušení nenastalo v testovaném prvku z UHPC, nýbrž v betonovém základu. Při maximální dosažené síle 256 t byl testovaný prvek z UHPC porušen jen několika velmi tenkými trhlinkami. Mezní únosnost závěsu je stanovena na 167 t.

Výstavba

Pylon

Ocelový pylon výšky 40 m se vyráběl v mostárně a na stavbu se dovezl rozdělen na tři montážní díly (dvě samostatné stojky délky cca 24 m a horní montážní díl délky cca 16 m). Díly byly na staveništi svařeny do celku, následně byla v místě svarů aplikována protikorozní ochrana. Pylon byl vztyčen dvěma jeřáby. Pylon je konstrukce samostatně stojící, připojená k základu šrouby a nebylo třeba jej montážně kotvit. Závěsy se instalovaly postupně až při montáži mostovky.

Mostovka

Mostovka byla v břehové části mezi opěrou a pylonem smontována klasickým postupem ukládání segmentů na pevnou skruž.

Následovala první fáze zavěšení závěsů na pylon, kdy se ke kotevním plechům na pylony připojily všechny zpětné závěsy a jedna dvojice závěsů velkého pole přes tok. Jelikož by bylo náročné zřizovat na pylon lešení, závěsy se osazovaly vždy po skupinách (během čtyř dnů) v průběhu montáže. Zpětné závěsy se poté připojily i na dolním okraji k mostovce.

Mezi stojky pylonu byl osazen montážní vozík délky 16 m. Zadní strana vozíku byla podepřena a zakotvena a následně byly na zadní polovinu vozíku osazeny další dva segmenty. Tyto segmenty byly ještě zavěšeny na závěsy.

Mezi segmenty byly navrženy prostorové spáry šířky 25 mm, které se zaplnily vysokopevnostní maltou. Tvar spáry byl upraven tak, že zespodu a z boků segmentů je výstupek a těsnění, zabraňující zálivce vytékat ze spáry.

Celý vybudovaný úsek byl montážně centricky předepnut dvěma závitovými tyčemi Ø 32 mm.

Dále následovala fáze letmé montáže mostovky. Na pylon byly s pomocí plošiny osazeny další závěsy. Horní kotevní oka se využila pro instalaci montážních závěsů, které stabilizují montážní vozík.

Letmá montáž probíhala v krocích po dvou segmentech. V rámci kroku, který trval dva dny, se smontovalo 8 m mostovky.

Vzhledem k nesplavnosti toku divoké Vltavy nebylo možné, jak by se nabízelo, dopravovat segmenty lodí pod lávku, proto byly segmenty ukládány jeřábem. S ohledem na limitovanou nosnost jeřábu byla hmotnost segmentu omezena na 10 t.

Segmenty se ukládaly na montážní vozík, který byl vetknut do hotové konstrukce v délce 8 m a dalších 8 m přečníval nad tok. V přední části byl ještě stabilizován montážním závěsem k pylonu. Na vozíku byly připevněny pro každý segment čtyři vertikálně rektifikovatelné úložné plochy. Každý segment měl další čtyři prvky pro příčnou rektifikaci. Podélná rektifikace se zajistila pomocí dvou předpínacích tyčí, které se instalovaly spolu se segmentem a ve spárách se napojovaly spojkou. Každý segment byl samostatně ustaven do požadované polohy s milimetrovou přesností.

V rámci dvoudenního montážního kroku proběhly tyto činnosti:

- zaměření pozice lávky s vysunutým vozíkem,

- postupná montáž dvou segmentů s jejich pečlivým ustavením a rektifikací,

- zajištění polohy pomocí dotažení předpínacích tyčí (nikoliv předepnutí),

- zaplnění spár a následné tvrdnutí hmoty přes noc,

- protažení kanálků externího předpětí,

- předpětí montážních tyčí,

- instalace a napnutí závěsů s případnou úpravou sil v předchozí dvojici závěsů,

- odkotvení montážního závěsu vozíku, odpojení vozíku od konstrukce a spuštění na válečky určené pro jeho přesun,

- přesun vozíku do nové montážní polohy o délku 8 m,

- připojení vozíku k hotové konstrukci a napnutí montážního závěsu vozíku.

Tímto postupem bylo v devíti krocích sestaveno nad vodním tokem 72 m mostovky lávky.

Během posledního přístupu k vrcholu pylonu se demontovaly montážní závěsy vozíku a naistalovaly se poslední dvě dvojice závěsů, na které je zavěšena břehová část mostovky.

Zbývající část hlavního pole nad lužeckým břehem se smontovala na vysunutém a podepřeném montážním vozíku a dále na pevné skruži.

Následně se vybetonoval koncový příčník v Lužci a poté se předepnuly a zainjektovaly externí kabely podélného předpětí – dvojice 19lanových kabelů délky 133 m, čímž se zajistila dostatečná tlaková rezerva ve spárách při všech zatěžovacích stavech a rovněž se zvýšila tuhost mostovky.

Po demontáži skruže a snesení vozíku následovala kontrola sil v závěsech, přeměření geometrie a rektifikace sil v některých závěsech.

Dokončení

Po zhotovení mostovky se přistoupilo k montáži zábradlí a osvětlení, k dosypání náspů navazujících na lávku a k vybudování vozovek v předpolích. Za zmínku stojí fakt, že se povrch segmentů podařilo udělat v takové kvalitě, že bude přímo pocházen a nebude opatřen původně předpokládanou vrstvou pochozí izolace.

V současné době (konec července 2020) je kompletně dokončena výstavba nosné konstrukce. Následovat bude postupná montáž zábradlí včetně prvků osvětlení, osazení mostních závěrů, realizace říms na krajní opěře O1 a úpravy pod lávkou. Souběžně probíhají práce na realizaci komunikace před a za lávkou. Celá stavba by měla být uvedena do provozu v průběhu září letošního roku.

Závěr

Materiál UHPC vzhledem ke svým unikátním vlastnostem nachází stále častější využití na moderních stavbách. Vysoká pevnost spolu s dlouhodobou životností umožňuje navrhování velmi štíhlých konstrukcí. Na druhou stranu výroba konstrukčních prvků vyžaduje přísné dodržování technologických postupů. Rovněž je přínosné tvar prvků přizpůsobit tak, aby umožňoval snadný proces betonáže UHPC se svými specifiky.

Výstavba technologií letmé montáže vyžadovala vyřešit řadu konstrukčních detailů, aby bylo možné dostatečně rychle a precizně ustavovat segmenty a dodržet požadovaný tvar konstrukce.

Závěrem si dovolíme konstatovat, že se jak výrobu segmentů, tak vlastní montáž podařilo zvládnout ve vysoké kvalitě a s velkou přesností bez závažnějších komplikací. I přes jisté obtíže zaviněné vyšší mocí se požadovaný termín výstavby podařilo dodržet.