Aditivní robotická fabrikace (3D tisk) se v současné době stává jednou z nejvíce diskutovaných a rozvíjejících se oblastí betonového stavitelství. Využití této revoluční technologie je ovšem často omezeno na konstrukce z prostého betonu běžných pevností. V článku jsou představeny výsledky prvotního experimentálního výzkumu zaměřeného na 3D tisk ultra vysokohodnotného betonu (UHPC) obsahujícího ocelová mikrovlákna. Bylo provedeno téměř 200 materiálových zkoušek se zaměřením na odezvu zkušebních těles v tlaku a ohybu. Výsledkem jsou průkazní zkoušky tisknutelného UHPC s ocelovými mikrovlákny pevnostní třídy až C130 a ohybové tahové pevnosti více než 25 MPa. Z prezentovaných dat jednoznačně vyplývá možnost řízeného ovlivňování mechanických vlastností tisknutého UHPC pomocí usměrňování vláken, způsobu ošetřování a použití specifických příměsí.

Za dvě významné inovace posledních desetiletí v oblasti betonových konstrukcí lze nepochybně považovat ultra vysokohodnotný beton (UHPC) [3], [18], [19], [31] a technologii 3D tisku betonu [4], [26], [34], [36]. Zatímco první realizovanou stavbou z UHPC byla lávka v kanadském městě Sherbrooke v roce 1997 [28], tak první stavbou realizovanou technologií 3D tisku byla skupina deseti referenčních rodinných domů v čínské Šanghaji v roce 2014 [15], následovaná první evropskou realizací rodinného domu ve francouzském Nantes

v roce 2017 [16]. Z těchto prvních i dalších realizací je patrné, že zatímco technologie UHPC nachází své uplatnění především u exponovaných inženýrských a mostních konstrukcí (např. [2], [22], [24], [32]), technologie 3D tisku se dosud uplatňuje především u méně namáhaných pozemních staveb, zpravidla se stěnovým konstrukčním systémem (např. [27], [29], [33]).

Motivace

Společnost So Concrete má díky společníku a zakladateli, mezinárodně renomovanému umělci Federico Díazovi

mnohaleté zkušenosti s aditivní fabrikací různých materiálů, přičemž poslední tři roky se soustředí na 3D tisk ultra vysokohodnotného betonu. Společnost byla založena během realizace sousoší Na Horu, které stojí v Praze na Bořislavce a bylo zhotoveno aditivní robotickou fabrikací UHPC (více v Betonu 2/2022 – [21]).

Motivací spolupráce společnosti So Concrete se společností Valbek a Katedrou betonových a zděných konstrukcí FSv ČVUT v Praze bylo v první řadě ověření technologických možností 3D tisku UHPC (3DP UHPC) pomocí standardních normových zkoušek. Propojením technologií UHPC a 3D tisku se otevírají zcela nové možnosti návrhu a provádění inženýrských a mostních konstrukcí. Výsledky publikované v tomto článku přinášejí první odpovědi na řadu otázek, které se v souvislosti s 3DP UHPC nabízejí.

První významnou otázkou a problémem je tisk směsi s ocelovými drátky (mikrovlákny). Ty musí UHPC pro konstrukční účely téměř vždy obsahovat, neboť mimo jiné zlepšují mechanické vlastnosti a duktilitu, zajišťují schopnost zpevnění po vzniku trhliny a redukují účinky smršťování. Při 3D tisku ale drátky způsobují značné komplikace, neboť se snadno vzpříčí v hadici nebo v tiskové hlavě, vytvářejí shluky a tím velmi rychle ucpávají tiskové zařízení. Tato skutečnost je jednou z hlavních příčin, proč byla naprostá většina dosud realizovaných staveb vytisknuta pouze z běžného nebo vysokopevnostního betonu bez drátků, nanejvýš s obsahem nekovových, zpravidla syntetických vláken za účelem redukce smršťovacích trhlin (např. [23] a [25]). V celosvětovém měřítku je autorům článku známo jen velmi málo úspěšných experimentálních realizací 3D tisku betonu/UHPC s drátky, viz nedávno publikované studie [1], [14], [17], [35]. Ve všech uvedených případech byla použita ocelová mikrovlákna délky do 10 mm.

Společnost So Concrete již realizovala několik konstrukcí technologií 3D tisku UHPC obsahujícího syntetická vlákna [13], [21] a 3D tisk UHPC s ocelovými mikrovlákny tak byl logickým navazujícím krokem a velkou výzvou. Postupně se úpravami tiskového soustrojí podařilo tohoto nového technologického kroku dosáhnout a lze konstatovat, že tisk směsi s ocelovými mikrovlákny je bezproblémově možný a z pohledu průběhu tisku je zcela srovnatelný s tiskem směsi bez drátků. Pro ověření kvality a pro porovnání různých typů směsí tisknutelného UHPC byl uspořádán rozsáhlý experimentální program, který je zde představen.

Komentář k terminologii

V rámci článku je označení UHPC používáno jednotně pro ultra vysokohodnotný cementový kompozit bez ohledu na to, zda (ne)obsahuje vlákna. Přítomnost vláken a jejich typ jsou v textu vždy explicitně uvedeny. Pro zjednodušení popisu je termínem beton označován jakýkoliv cementový kompozit, a to i v případě, kdy obsahuje pouze jemnozrnné kamenivo (do 4 mm) a měl by být správně označován jako malta.

Experimentální program

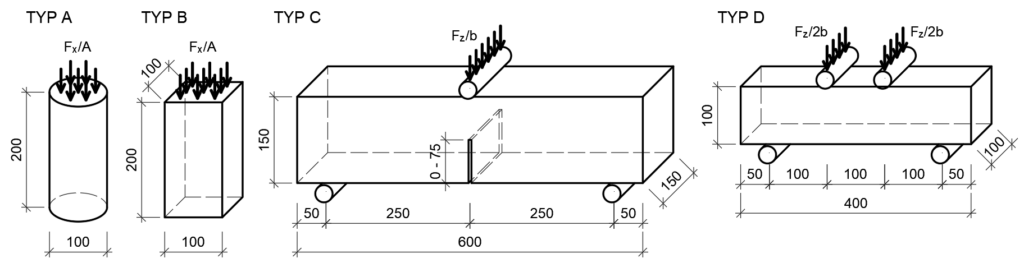

Primárním cílem experimentálního programu bylo stanovení odezvy vytisknutého UHPC na namáhání tlakem a ohybem při standardních materiálových zkouškách. Sledovanými parametry byly tlaková a ohybová pevnost, modul pružnosti a celkové pracovní diagramy. Naplánována byla výroba čtyř typů těles, označených písmeny A až D, splňujících požadavky na rozměry dle ČSN EN 12390 – 1 [5]:

- A – válec Ø 100 mm, výšky 200 mm (22 ks),

- B – poloviční malý trámec průřezu 100 × 100 mm, délky 200 mm (22 ks),

- C – velký trámec průřezu 150 × 150 mm, délky 600 mm (25 ks),

- D – malý trámec průřezu 100 × 100 mm, délky 400 mm (78 ks).

Geometrie těles je znázorněna na obrázku níže. Každý typ těles byl rozdělen do několika podskupin lišících se použitým typem směsi a typem vláken/drátků, způsobem tisku, způsobem ošetřování nebo způsobem úpravy před zkouškou. Podrobnosti jsou uvedeny v následující kapitole.

Sekundárním cílem zkoušek bylo vyvrácení pochybností, které se v souvislosti s 3D tiskem betonu dosud šíří i mezi odbornou veřejností, např. obavy, že vytisknuté prvky trpí delaminací (oddělováním vrstev).

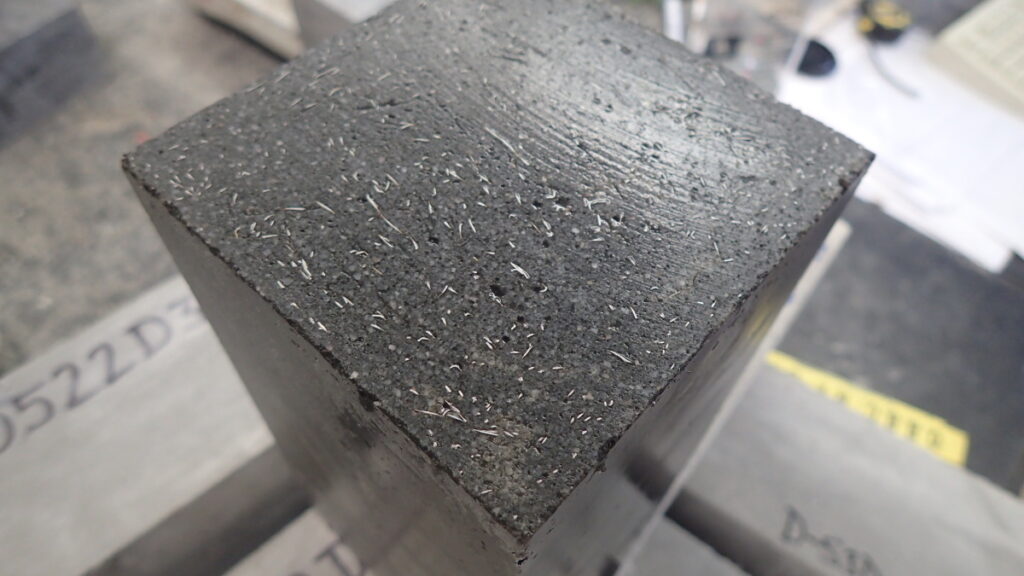

Nad rámec výše uvedených těles byly připraveny další desítky těles zpravidla rozdílné geometrie (krychle s hranou 100 mm, trámečky 40 × 40 × 160 mm, „dog bone“ aj.) určené pro předběžné a doplňkové materiálové zkoušky. Výsledky těchto zkoušek nejsou v tomto článku explicitně uvedeny.

Během programu byla pro porovnání testována také identická zkušební tělesa z totožné (suché) směsi UHPC od stejného výrobce, jež byla vyrobena tradičním způsobem, tj. odlitím do formy.

Výroba a ošetřování zkušebních těles

Tisk těles probíhal v několika fázích od poloviny března do konce května 2022. Pro tisk byl použit robotický systém ABB Robotics doplněný a nastrojený speciálním soustrojím pro tisk UHPC. Soustrojí sestává z míchačky, čerpadla, hadic a unikátního extrudéru. V souladu s metodikou Kloknerova ústavu [20] byl tisk prováděn vždy z několika záměsí, typický objem byl 40 l.

Jako první bylo nutné vyřešit otázku tvaru, resp. vzhledu zkušebních těles, tedy má-li být zachován pro 3D tisk charakteristický vroubkovaný povrch. Aby vyrobená (vytisknutá) zkušební tělesa byla tvarově absolutně shodná s požadavky norem ČSN EN 12390 – 1 a ČSN EN 12390 – 2 [6], byla nakonec vytisknuta do formy a horní povrch uhlazen. Tím bylo docíleno, že vytisknutá a doplňková „odlitá“ tělesa nebylo možné vizuálně rozlišit, tisk zároveň probíhal standardním způsobem. Během tisku nebyla extrudovaná směs nijak hutněna, pouze poslední vrstva byla uhlazena stejně jako v případě odlévaných vzorků.

Pro výrobu zkušebních těles byly použity dvě suché směsi společnosti PREMIX servis:

- UHPC šedé, bez PP vláken a bez Agocelu,

- UHPC bílé, kamenivo < 1,2 mm, bez PVA vláken, bez běloby.

Směsi byly modifikovány pro dosažení optimální „tisknutelnosti“. Přesnou specifikaci přísad a jejich poměr zde neuvádíme, neboť se jedná o know-how společnosti So Concrete. Celkem lze nicméně použít až pět přísad se synergickým účinkem. Do směsi byla během míchání přidána ocelová mikrovlákna délky 14 mm v množství 120 kg/m3, příp. i jiné druhy vláken. Pro ověření vlivu směrování vláken byl zvolen dvojí způsob tisku. Při prvním způsobu – vrstvení křížem – se střídaly vrstvy tisknuté rovnoběžně a kolmo na směr zatížení.

Druhým způsobem bylo vrstvení pouze rovnoběžně. Zkušební válce (typ A) byly tisknuty na výšku spirálovitě. Způsob tisku reálných prvků, které nebudou tisknuty do formy, může být téměř neomezený a záleží pouze na důmyslnosti projektanta a obsluhy robota. Naprogramovat všesměrný (nebo i chaotický) tisk je stejně reálné jako tisk usměrnit, příp. lze způsoby kombinovat.

Po vytisknutí a vyjmutí z forem byla tělesa buďto standardně ponořena do kádě s vodou, nebo vložena do „pařníku“, kde byla po dobu 48 h sprchována párou o teplotě 98 °C a následně ponořena do vody.

Doplňková monolitická tělesa byla vyrobena a standardně ošetřována zcela v souladu s normou. Byla použita stejná suchá směs a stejné drátky ve stejném množství.

Úprava těles a materiálové zkoušky

Tělesa typu A (válce) a typu B (poloviční malé trámce) byla určena pro zkoušky v tlaku. Před zkoušením byly zatěžované plochy upraveny broušením, stanoveny skutečné rozměry v souladu s přílohami A a B normy ČSN EN 12390 – 3 [7] a určena hmotnost. Na tělesech byla nejprve provedena zkouška statického sečnového modulu pružnosti v souladu s metodou A normy ČSN EN 12390 – 13 [9], vypočteného z poměru změn napětí a přetvoření při tlakovém namáhání mezi 10 a 33 % pevnosti v tlaku.

Na stejných tělesech byla následně provedena zkouška pevnosti v tlaku do porušení v souladu s normou ČSN EN 12390 – 3. Zatěžování bylo řízeno silou, rychlostí 4,5 a 6 kN/s, tj. přibližně 0,6 MPa/s. Je třeba poznamenat, že trámce typu B neodpovídají požadavkům na tvar zkušebních těles dle citované normy a níže uvedené výsledky tak jsou informativního charakteru. Z 22 trámců bylo vybráno osm, u kterých byla provedena zkouška v tlaku řízená posunem za účelem stanovení pracovního diagramu včetně sestupné větve. Rychlost posunu lisu byla zvolena tak, aby v lineární oblasti pracovního diagramu napětí rostlo přibližně rychlostí 0,6 MPa/s. Na sestupné větvi byla rychlost posunu lisu nejprve zvýšena na dvojnásobek a v další fázi na čtyřnásobek.

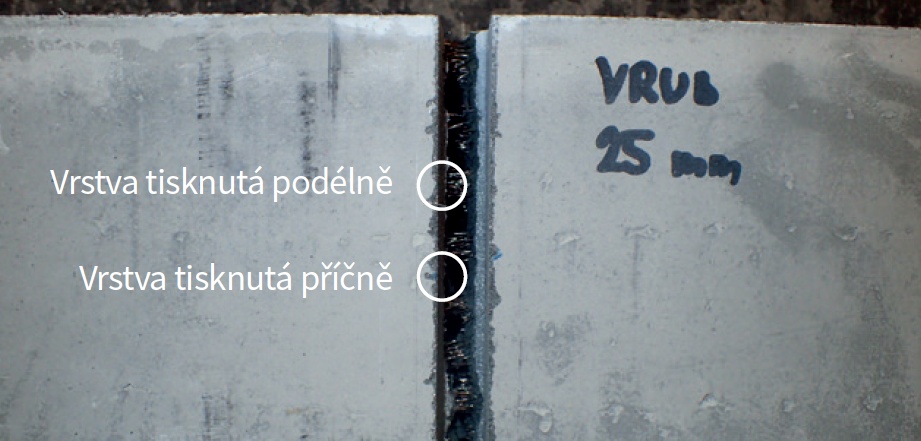

Tělesa typu C (velké trámce) byla určena pro zkoušky v tříbodovém ohybu. Před zkoušením byl do 20 z celkem 25 trámců uprostřed boční strany dodatečně vyříznut vrub tří různých hloubek (10× 25 mm, 5× 50 mm a 5× 75 mm) a stanoveny skutečné rozměry a hmotnost. Trámce byly zkoušeny v souladu s normou ČSN EN 14651+A1 [10] na rozpětí 500 mm v poloze otočené o 90° oproti poloze při tisku (zároveň byl stále brán zřetel na směr tisku). Zatěžování bylo řízeno posunem odpovídajícím nárůstu průhybu uprostřed rozpětí na vzestupné větvi pracovního diagramu 0,15 mm/min. Na sestupné větvi pak byla rychlost zvýšena na 0,35 mm/min a dále na 0,7 mm/min.

Tělesa typu D (malé trámce) byla určena pro zkoušky ve čtyřbodovém ohybu. Před zkoušením byly pouze stanoveny skutečné rozměry a hmotnost, zářez ani jiné úpravy nebyly prováděny. Trámce byly zkoušeny v souladu s normou ČSN EN 12390 – 5 [8] s přihlédnutím k doporučením uvedeným v předběžné normě ČSN P 73 2452 [11] (je nutno poznamenat, že druhá z norem vyžaduje použití trámců 150 × 150 × 700 mm). Trámce byly do zkušebního zařízení umístěny v poloze otočené o 90° oproti poloze při tisku a zatěžovány na rozpětí 300 mm předepsaným posunem, který odpovídal nárůstu průhybu uprostřed rozpětí na vzestupné větvi pracovního diagramu 0,02 mm/min. Podobně jako v případě těles typu C byla i u těles typu D rychlost zatěžování zvýšena na sestupné větvi, a to na 0,4 mm/min a poté na 1 mm/min.

Materiálové zkoušky probíhaly od poloviny dubna do začátku července 2022. Celkem bylo provedeno téměř 200 zkoušek, jejichž výsledky jsou prezentovány v následujících kapitolách. Dále bylo provedeno dalších přibližně 100 zkoušek na předběžných a doplňkových tělesech nebo odřezech z trámců, jejichž výsledky nejsou v tomto článku podrobně prezentovány, ale jsou použity pro celkové vyhodnocení 3DP UHPC. Vzhledem k rozsahu experimentálního programu nebylo možné všechna tělesa zkoušet přesně ve stáří 28 dní, ale naprostá většina byla vyzkoušena ve stáří 25 až 35 dní. Výjimkou byla tělesa typu C (velké trámce), která byla zkoušena ve stáří přibližně 60 dní.

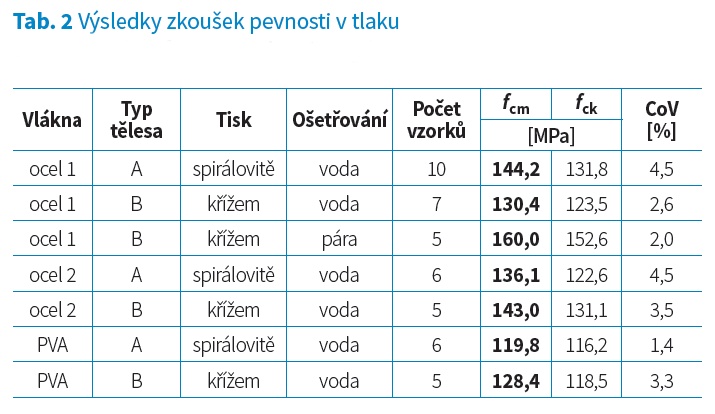

Výsledky zkoušek v tlaku

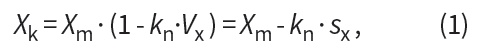

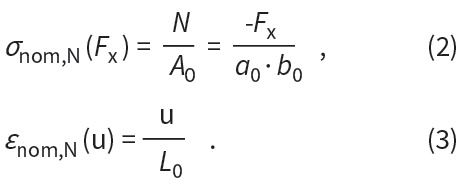

Při zkouškách statického sečnového modulu pružnosti v tlaku bylo u všech skupin těles A a B dosaženo průměrné hodnoty v rozmezí 50 až 55 GPa při variačním koeficientu (ozn. CoV nebo VX) v rozmezí 1,6 až 6,3 %. Podrobné výsledky jsou shrnuty v tab. 1, včetně charakteristických hodnot stanovených na základě statistického vyhodnocení v souladu s přílohou D normy ČSN EN 1990 [12], dle vztahu:

kde Xk je charakteristická hodnota vlastnosti, Xm průměrná hodnota vlastnosti, kn koeficient kvantilu charakteristické hodnoty a sx výběrová směrodatná odchylka.

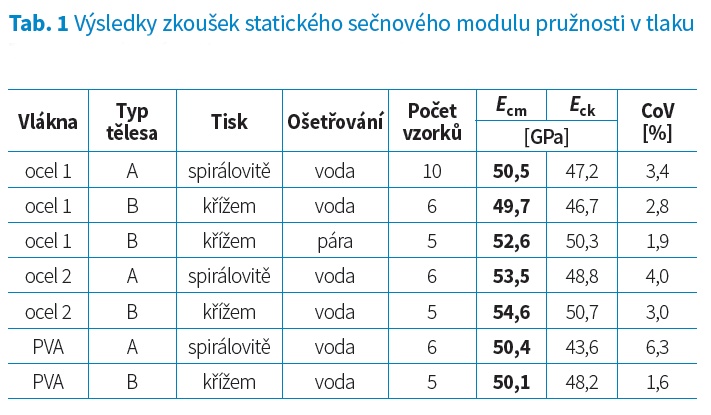

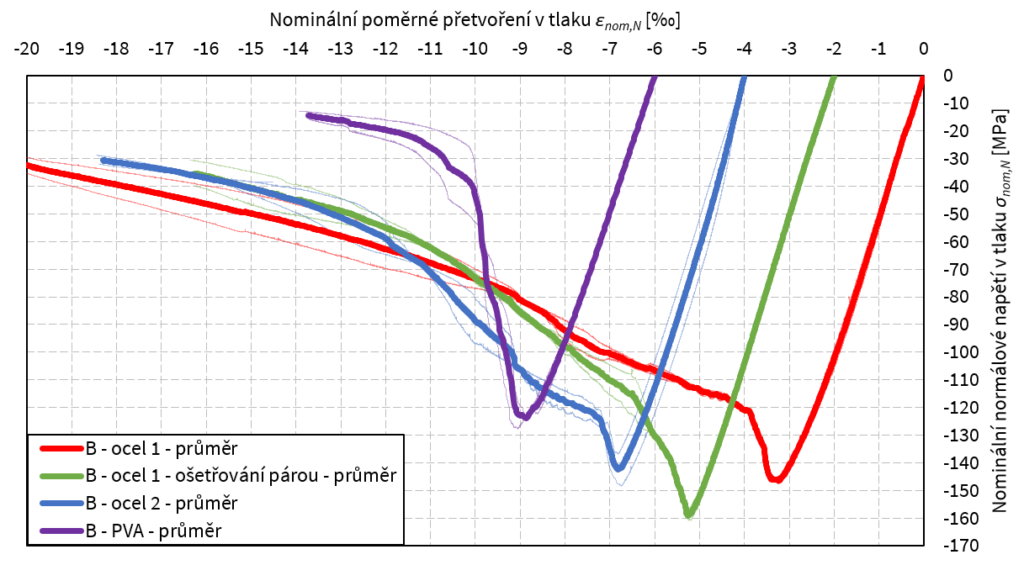

Následné zkoušky pevnosti v tlaku na stejných tělesech ukázaly, že nejnižších průměrných pevností dosahuje UHPC s PVA vlákny (120 až 130 MPa). UHPC s ocelovými mikrovlákny ošetřované vodou dosáhlo vyšších pevností (130 až 145 MPa) a nejvyšší průměrné pevnosti bylo dosaženo u skupiny těles z UHPC s ocelovými mikrovlákny ošetřovaných párou (160 MPa). Variační koeficient se pohyboval v rozmezí 1,4 až 4,5 %. Výsledky jsou podrobně shrnuty v tab. 2. Na obrázku níže sou navíc prezentovány grafy závislosti nominálního napětí σnom,N na nominálním přetvoření εnom,N včetně klesající větve pro osm vybraných těles typu B. Nominální (inženýrská) napětí a přetvoření jsou vztažena k počátečnímu stavu tělesa za zjednodušených předpokladů, že v průběhu zatěžování nedochází ke změně průřezu ani k poškozování a zároveň že jsou deformace malé. Poté platí:

kde Fx je osová síla vyvozená lisem, a0 a b0 počáteční rozměry průřezu, u posun válce lisu a L0 počáteční délka tělesa.

Na základě statistického vyhodnocení zkoušek na válcích (typ A) je možné klasifikovat třídy pevnosti v tlaku v souladu s TP ČBS 07 [30] následovně:

- C110 pro UHPC s PVA vlákny,

- C120 pro UHPC s ocelovými mikrovlákny typu 2,

- C130 pro UHPC s ocelovými mikrovlákny typu 1.

Výsledky zkoušek v ohybu

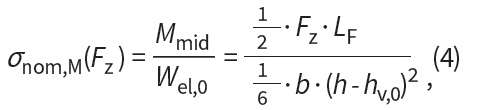

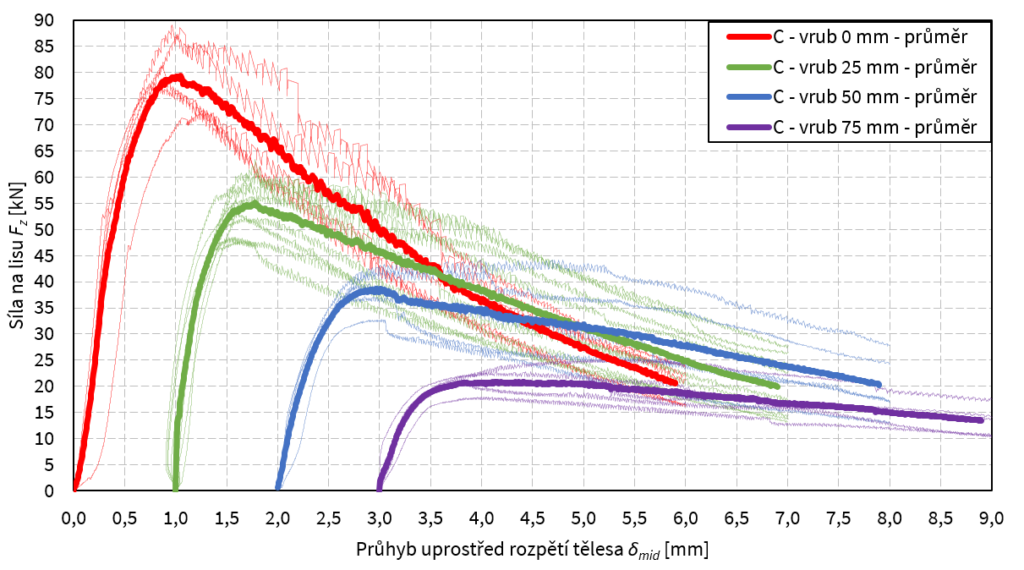

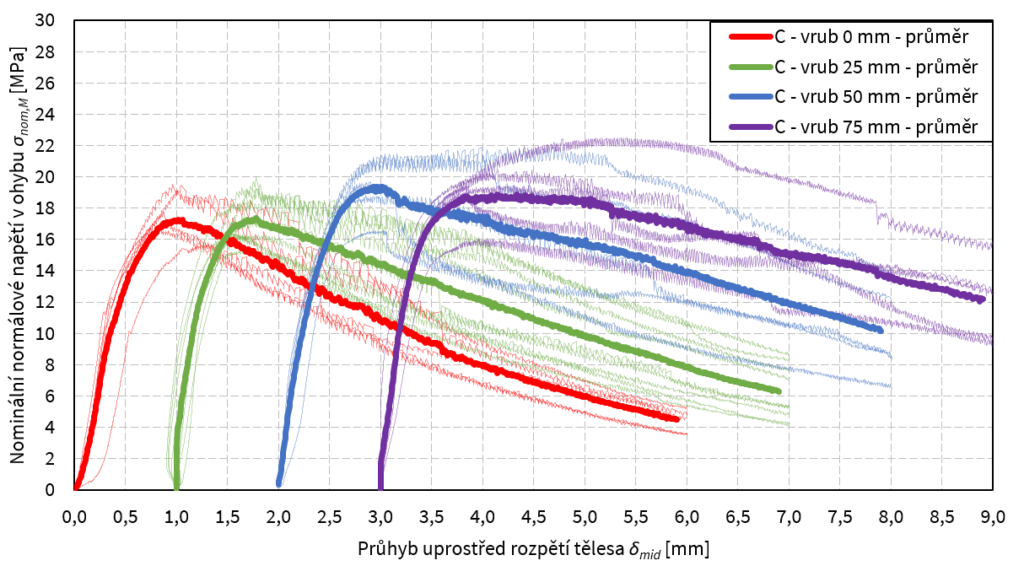

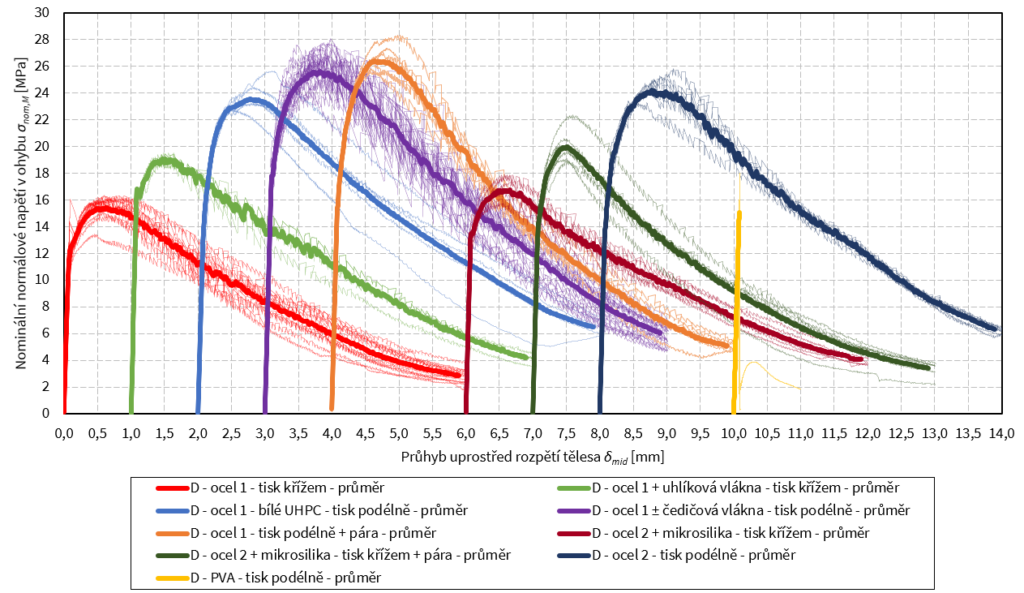

Ze zkoušek v tříbodovém i čtyřbodovém ohybu trámců byly získány pracovní diagramy, tj. závislost působícího příčného zatížení Fz na průhybu uprostřed rozpětí δmid, včetně klesající větve. Zatížení bylo následně přepočteno na ohybový moment uprostřed rozpětí Mmid a bylo vyjádřeno nominální normálové napětí σnom,M u spodních vláken tělesa, které by teoreticky působilo v kritickém průřezu, kdyby bylo napětí po výšce průřezu rozděleno lineárně a vlivy trhlin a koncentrace napětí v okolí vrubu byly zanedbány:

kde LF je vodorovná vzdálenost mezi osami podpůrného a nejbližšího zatěžovacího válce, b šířka trámce, h výška trámce a hv,0 počáteční hloubka vrubu. V případě trámců bez vrubu bylo dosazeno hv,0 = 0.

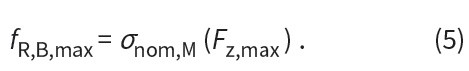

V okamžiku dosažení vrcholu pracovního diagramu (Fz = Fz,max) byla vyjádřena maximální reziduální pevnost v ohybu:

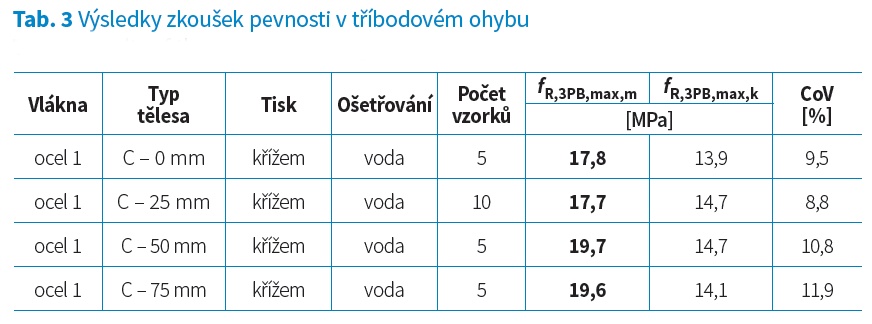

Při zkouškách v tříbodovém ohybu velkých trámců (typ C) s ocelovými mikrovlákny, které byly tisknuty křížem (jedna vrstva podélně, druhá příčně), ošetřovány vodou a následně zkoušeny v poloze otočené o 90°, byly zjištěny průměrné hodnoty maximální reziduální pevnosti v ohybu 17,8 MPa, 17,7 MPa, 19,7 MPa a 19,6 MPa při počáteční hloubce vrubu 0, 25, 50 a 75 mm. Variační koeficient se pohyboval v rozmezí 8,8 až 11,9 %. Podrobné výsledky a pracovní diagramy jsou uvedeny v tabulce a obrázcích níže.

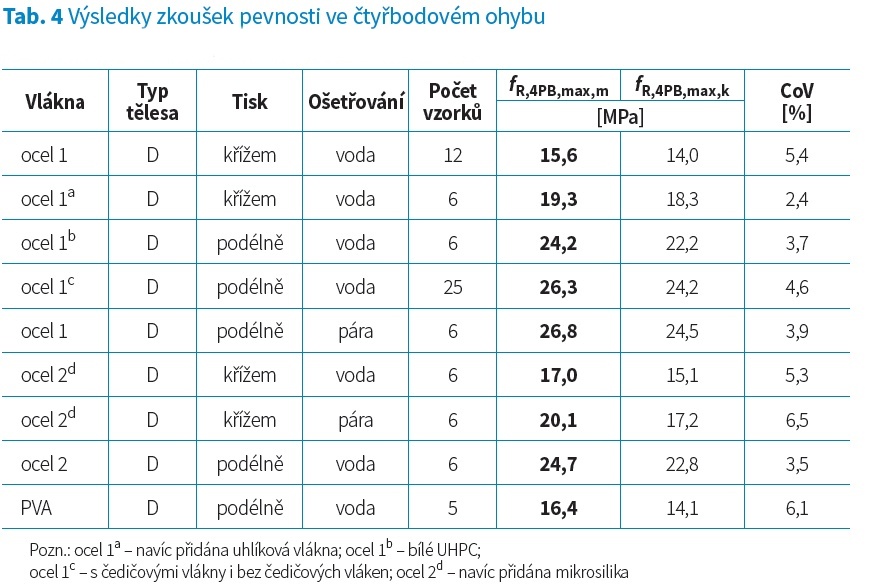

Nejrozsáhlejší soubor těles byl zkoušen v případě malých trámců (typ D). Tělesa z UHPC s ocelovými mikrovlákny tisknutá křížem a ošetřovaná vodou dosáhla průměrné maximální reziduální pevnosti v ohybu 15,6 MPa, resp. 17 MPa. Po přidání uhlíkových vláken, resp. mikrosiliky v kombinaci s ošetřováním párou vzrostla pevnost křížem vytisknutých trámců na 19,3 MPa, resp. 20,1 MPa. Výrazně vyšších pevností poté dosáhla tělesa vytisknutá výhradně podélně, a to v rozmezí přibližně 24 až 27 MPa, přičemž nejvyšší pevnost vykázala tělesa ošetřovaná párou. Je vhodné poznamenat, že ačkoliv bílé UHPC dosáhlo nejnižší průměrné pevnosti ze všech podélně vytisknutých těles, byla tato pevnost srovnatelná s běžným šedým UHPC. Nakonec, v případě těles z UHPC s PVA vlákny, vytisknutými podélně a ošetřovanými vodou, bylo dosaženo průměrné pevnosti 16,4 MPa. Variační koeficient se u všech skupin těles typu D pohyboval od 2,4 do 6,5 %. Podrobné výsledky a pracovní diagramy jsou uvedeny v tab. 4 a na obrázku níže.

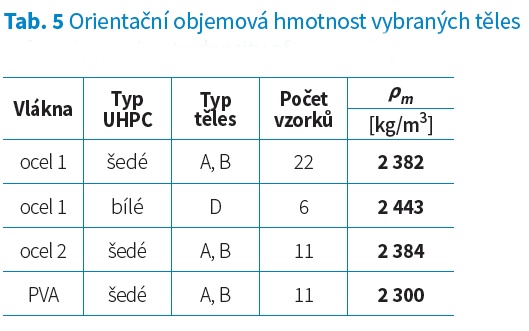

Z naměřených rozměrů a známé hmotnosti těles byla stanovena orientační objemová hmotnost, a to pro šedé UHPC s ocelovými mikrovlákny a PVA vlákny na broušených tělesech typu A a B a pro bílé UHPC s ocelovými mikrovlákny na nebroušených tělesech typu D. Nejnižší objemová hmotnost (2 300 kg/m3) byla dle očekávání zjištěna u těles s PVA vlákny, naopak nejvyšší objemovou hmotnost (2 443 kg/m3) vykázala tělesa z bílého UHPC. Kompletní výsledky jsou uvedeny v tab. 5.

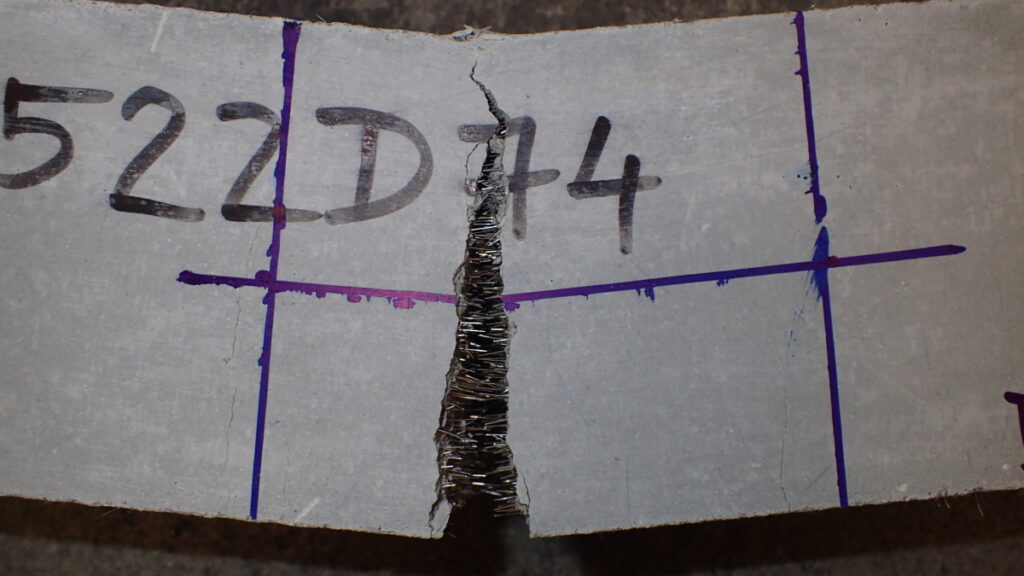

Na rozlomených trámcích bylo navíc provedeno měření délky ocelových mikrovláken vystupujících z lomové plochy. S vysokou mírou jistoty lze konstatovat, že až ve 100 % případů došlo k vytrhávání vláken z matrice, neboť nebylo nalezeno žádné mikrovlákno, jehož délka by neodpovídala původní výrobní délce, tj. 14 mm.

Shrnutí výsledků a diskuze

Z prezentovaných výsledků materiálových zkoušek a vizuálního zhodnocení těles 3D tisknutého UHPC je možné vyvodit následující důležité poznatky:

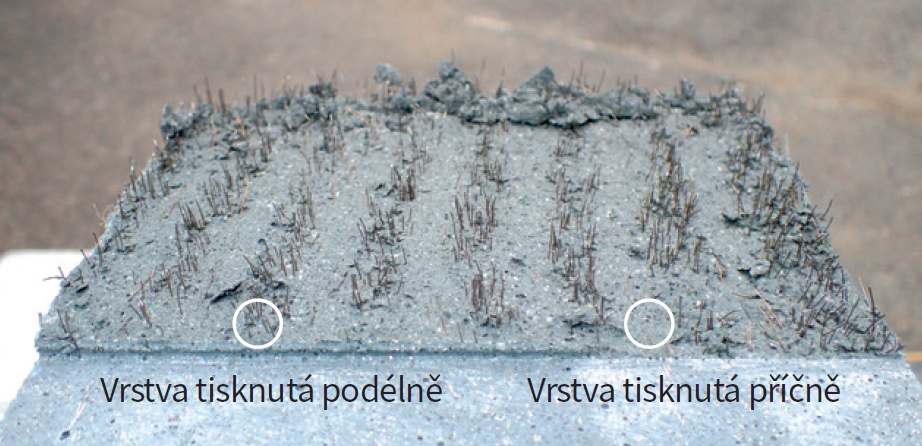

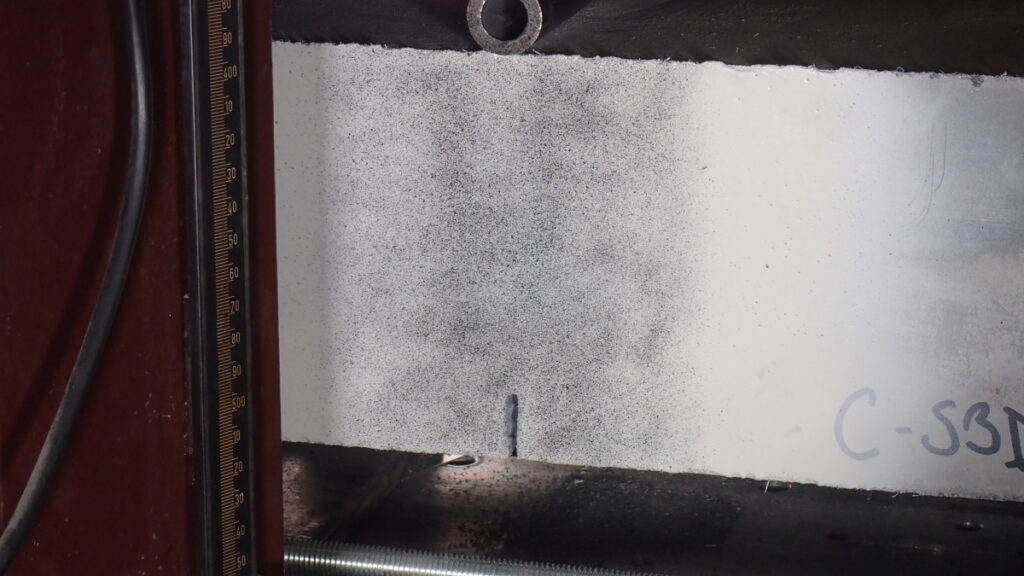

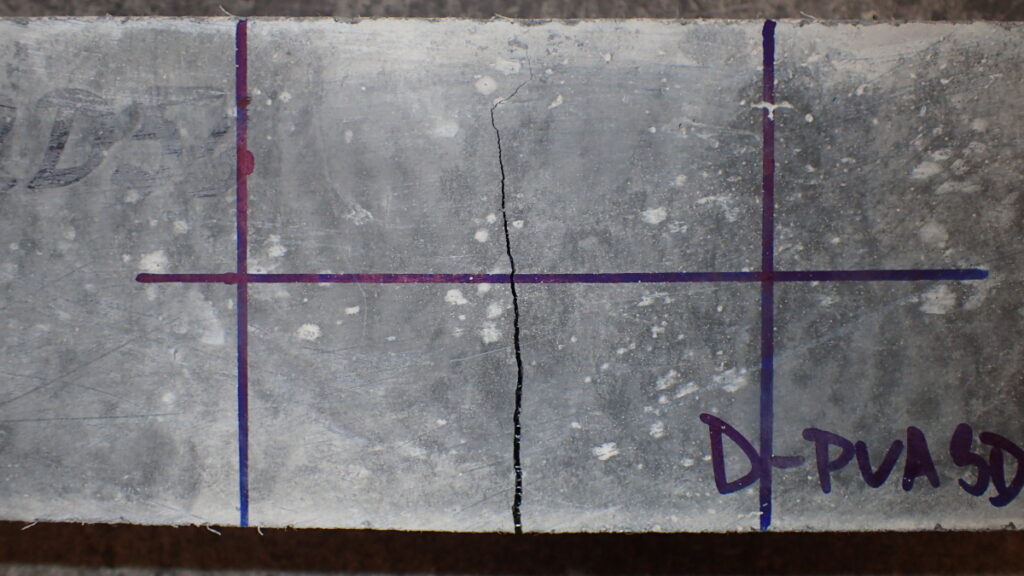

- při extruzi dochází k výraznému usměrňování vláken (ocelových i PVA) ve směru tisku (viz obrázky výše),

- usměrnění vláken zásadně ovlivňuje pevnost v ohybu (a tedy s nejvyšší pravděpodobností i v prostém tahu) o vysoké desítky procent,

- usměrnění vláken má vliv i na tlakovou pevnost, jak bylo zjištěno porovnáním s předběžnými zkouškami (které zde nejsou explicitně uvede-

ny), míra vlivu je ale menší než pro ohybovou pevnost, - přidání uhlíkových vláken a/nebo mikrosiliky pozitivně ovlivňuje ohybovou pevnost,

- přidání čedičových vláken nemá žádný vliv na ohybovou pevnost (proto byly výsledky v tab. 4 sloučeny),

- hloubka a samotná (ne)přítomnost vrubu na tělese de facto nemá vliv na maximální dosaženou reziduální pevnost v ohybu (při výpočtu dle rovnic (4) a (5)),

- ošetřování párou má, v souladu s předpokladem, pozitivní vliv především na tlakovou pevnost a částečně i na ohybovou pevnost,

- UHPC s PVA vlákny se porušuje kvazikřehce, explozivně, zatímco UHPC s ocelovými mikrovlákny duktilně (pro porovnání obrázky níže včetně tabulky),

- modul pružnosti de facto není ovlivněn typem tělesa (válec vs. trámec), typem vláken ani způsobem ošetřování.

Z uvedených poznatků je jednoznačně nejdůležitější pozorované usměrňování vláken. To výrazně ovlivňuje nejenom pevnostní parametry v různých směrech, ale také parametry tuhosti, především modul pružnosti, a to i více než dvojnásobně, jak bylo ukázáno ve studii [35]. Tuto přirozenou charakteristiku 3D tisku lze z praktického hlediska považovat za pomyslnou dvousečnou zbraň. Obrovskou výhodou usměrňování je možnost cíleného řízení výroby (tisku) konstrukčního prvku tak, aby vlákna byla orientována optimálně vzhledem k jeho namáhání. Nevýhodou je naopak snížená pevnost při namáhání v jiném než optimálním směru, ke kterému může dojít např. v dočasných a mimořádných návrhových situacích. Rozdíly v tuhosti materiálu v různých směrech navíc přinášejí zvýšení náročnosti statické/dynamické analýzy v projekční fázi, jelikož není možné nadále vycházet z izotropní teorie pružnosti.

Je třeba poznamenat, že „neoptimálně“ tisknuté prvky dosahují srovnatelných pevností s monoliticky vyrobenými tělesy. Vhodným směrováním vláken pomocí tisku tedy dochází k navýšení pevnosti ve srovnání s tělesy s náhodně orientovanými vlákny.

Za zdůraznění rovněž stojí velmi konzistentní výsledky všech materiálových zkoušek tisknutých prvků — variační koeficient byl téměř ve všech případech nižší než 5 %, někdy dokonce nižší než 2 %. U žádné ze zkoušek 3D tisknutých těles nedošlo k porušení delaminací.

Drobným, ale očekávaným zklamáním jsou výsledky těles s PVA vlákny, u kterých vždy došlo ke křehkému, resp. explozivnímu způsobu porušení, což vylučuje použití těchto vláken v inženýrské praxi jako hlavní rozptýlené výztuže.

Navazující vývoj

Vývoj a výzkum navazující na výsledky prezentované v tomto článku bude směřovat k cílům, které byly definovány v úvodní části, tedy především k 3D tisku tvarově optimalizovaných subtilních prvků z UHPC a jejich uplatnění v inženýrské praxi.

Již v průběhu přípravy a vydání tohoto článku probíhá další fáze experimentálního programu zaměřená na tenké prvky z 3D tisknutého UHPC s tloušťkou odpovídající pouze dvojnásobku délky ocelových mikrovláken. Zkoušena bude také nová směs UHPC s rozptýlenou nekovovou výztuží.

V nejbližších měsících je naplánováno ověření 3D tisku kombinovaného s betonářskou i předpínací výztuží a výzkum spřažení tisknutého UHPC s betonem různého stáří. V obou případech očekávají autoři článku dobré výsledky. Ve všech uvedených krocích budou uplatňovány a dále rozvíjeny poznatky získané v první fázi výzkumu.

Prezentované výsledky již byly použity pro návrh a posouzení 3D tisknuté konstrukce tramvajové zastávky v Praze na Výstavišti, která je právě dokončována.

Závěr

V článku věnovaném jednomu z nejvíce diskutovaných témat současnosti – 3D tisku betonu – bylo ukázáno, že 3D tisk UHPC s ocelovými mikrovlákny je nejenom možný, ale že lze díky němu dosáhnout mechanických vlastností srovnatelných, nebo dokonce lepších než u UHPC vyráběného standardní technologií. Jako zcela zásadní se ukázal především vliv usměrnění vláken, ke kterému při 3D tisku přirozeně dochází a který může být s výhodou využit při tvarové optimalizaci konstrukce. Zároveň ale přináší nové výzvy při návrhu vzhledem k anizotropnímu chování materiálu.

Při optimální kombinaci směru tisku, použitých příměsí a způsobu ošetřování bylo v rámci představeného experimentálního programu dosaženo průměrné pevnosti až 160 MPa v tlaku a 27 MPa v ohybu a průměrného statického sečnového modulu pružnosti téměř 55 GPa, to vše při variačním koeficientu menším než 5 %.

Prezentované výsledky jednoznačně ukazují přednosti, ale i komplexnost aditivní fabrikace UHPC. V rámci navazujícího výzkumu budou získané poznatky dále rozvíjeny a postupně směřovány k praktickému uplatnění pro nosné konstrukce.

Autoři článku děkují zaměstnancům Katedry betonových a zděných konstrukcí FSv ČVUT, doc. J. Fládrovi, Ing. R. Chylíkovi a Ing. T. Trtíkovi, za jejich významnou pomoc a nasazení při provádění experimentů.

Autoři dále děkují zaměstnancům Experimentálního centra FSv ČVUT, doc. J. Litošovi, L. Joglovi a J. Sloukovi, za poskytnutí prostoru pro uskladnění těles a za provedení zkoušek v tlaku řízených posunem.

Výzkum byl spolufinancován z projektu Ministerstva průmyslu a obchodu CZ.01.1.02/0.0/0.0/20_321/0025126

Výzkum a vývoj využití UHPC pro hlavní konstrukční prvky inženýrských konstrukcí dopravních staveb.

Literatura

[1] ARUNOTHAYAN, A. R., NEMATOLLAHI, B., RANADE, R., BONG, S. H., SANJAYAN, J. G., KHAYAT, K. H. Fiber orientation effects on ultra-high performance concrete formed by 3D printing. Cement and Concrete Research. 2021, Vol. 143, 106384.

[2] AZMEE, N. M., SHAFIQ, N. Ultra-high performance concrete: From fundamental to applications. Case Studies in Construction Materials. 2018, Vol. 9, 1 – 15.

[3] BINARD, J. P. UHPC: A game-changing material for PCI bridge producers. PCI Journal. 2017, 62(2), 34 – 46.

[4] BOS, F., WOLFS, R., AHMED, Z., SALET, T. Additive manufacturing of concrete in construction: Potentials and challenges of 3D concrete printing. Virtual and physical prototyping. 2016. 11(3), 209 – 225.

[5] ČSN EN 12390 – 1. Zkoušení ztvrdlého betonu – Část 1: Tvar, rozměry a jiné požadavky na zkušební tělesa a formy. ICS 91.100.30. Praha: ÚNMZ, 2021.

[6] ČSN EN 12390 – 2. Zkoušení ztvrdlého betonu – Část 2: Výroba a ošetřování zkušebních těles pro zkoušky pevnosti. ICS 91.100.30. Praha: ÚNMZ, 2020.

[7] ČSN EN 12390 – 3. Zkoušení ztvrdlého betonu – Část 3: Pevnost v tlaku zkušebních těles. ICS 91.100.30. Praha: ÚNMZ, 2020.

[8] ČSN EN 12390 – 5. Zkoušení ztvrdlého betonu – Část 5: Pevnost v tahu ohybem zkušebních těles. ICS 91.100.30. Praha: ÚNMZ, 2020.

[9] ČSN EN 12390 – 13. Zkoušení ztvrdlého betonu – Část 13: Stanovení sečnového modulu pružnosti v tlaku. ICS 91.100.30. Praha: ÚNMZ, 2021.

[10] ČSN EN 14651+A1. Zkušební metoda betonu s kovovými vlákny – Měření pevnosti v tahu za ohybu (mez úměrnosti, zbytková pevnost). ICS 91.100.30. Praha: ČNI, 2008.

[11] ČSN P 73 2452. Vláknobeton – Zkoušení ztvrdlého vláknobetonu. ICS 91.100.30. Praha: ÚNMZ, 2015.

[12] ČSN EN 1990. Eurokód: Zásady navrhování konstrukcí. ed. 2. ICS 91.010.30. Praha: ÚNMZ, 2015.

[13] DÍAZ, F., ŽÁK, O., ŠOUREK, P., Obkladové panely pro výdechový objekt tunelu Blanka v Praze. Beton TKS. 2020, roč. 20, č. 5, s. 38 – 44.

[14] DONG, L., YANG, Y., LIU, Z., REN, Q., LI, J., ZHANG, Y., WU, C. Microstructure and mechanical behaviour of 3D printed ultra-high performance concrete after elevated temperatures. Additive Manufacturing. 2022, Vol. 58, 103032.

[15] FENG, L., YUHONG, L. Study on the Status Quo and Problems of 3D Printed Buildings in China. Global Journal of Human-Social Science Research. 2014, 14(5).

[16] FURET, B., POULLAIN, P., GARNIER, S. 3D printing for construction based on a complex wall of polymer-foam and concrete. Additive Manufacturing.

2019, Vol. 28, 58 – 64.

[17] GIMELEZ-CARBO, E., TORRES, R., COLL, H., ROIG-FLORES, M., SERNA, P., SORIANO, L., Preliminary Study of the Fresh and Hard Properties of UHPC That Is Used to Produce 3D Printed Mortar. Materials. 2022, 15(8), 2750.

[18] GRAYBEAL, B. A. Material Property Characterization of Ultra-High Performance Concrete. FHWA-HRT-06 – 103. 2006, 1 – 176.

[19] HABER, Z. B., DE LA VARGA, I., GRAYBEAL, B. A. Properties and Behavior of UHPC-Class Materials. FHWA-HRT-18 – 036. 2018, 1 – 170.

[20] KOLÍSKO, J., BOUŠKA, P., ČÍTEK, D., HUŇKA, P., RYDVAL, M., VOKÁČ, M. Metodika 1 – Metodika pro návrh UHPC a pro jeho materiálové zkoušky.

Výstup projektu TAČR TA01010269. Praha: Kloknerův ústav ČVUT v Praze, 2015.

[21] KOLÍSKO, J., DÍAZ, F., NIKITIN, D., KNĚZ, P., HURTIG, K. Využití aditivní robotické fabrikace UHPC na realizaci unikátního sousoší Na Horu. Beton TKS. 2022,

roč. 22, č. 2, s. 44 – 52.

[22] KOMANEC, J., TEJ, P., MAREK, J., ČÍTEK, D. Lávky krátkých rozpětí z UHPC. Beton TKS. 2020, roč. 20, č. 4, s. 50 – 54.

[23] LE, T. T., AUSTIN, S. A., LIM, S., BUSWELL, R. A., LAW, R., GIBB, A. G. F., THORPE, T. Hardened properties of high-performance printing concrete. Cement and Concrete Research. 2012, 42(3), 558 – 566.

[24] MAREK, J., KOLÍSKO, J., TEJ, P., ČÍTEK, D., KOMANEC, J., KALNÝ, M., VRÁBLÍK, L. New UHPFRC bridges in the Czech Republic. IOP Conference Series: Materials Science and Engineering. 2019, 596, 1 – 9.

[25] NAM, Y. J., HWANG, Y. K., PARK, J. W., LIM, Y. M. Fiber-Reinforced Cementitious Composite Design with Controlled Distribution and Orientation of Fibers Using Three-Dimensional Printing Technology. 3D Concrete Printing Technology. Chapter 4. 2019, 59 – 72.

[26] NEMATOLLAHI, B., XIA, M., SANJAYAN, J. Current progress of 3D concrete printing technologies. In: Proceedings of the 34th International Symposium on Automation and Robotics in Construction. 2017, 260 – 267.

[27] NOVÁKOVÁ, K. Příběh prvoka. Beton TKS. 2020, roč. 20, č. 5, s. 48 – 50.

[28] RESPLENDINO, J., First recommendations for Ultra-High-Performance Concretes and examples of application. In: Proceedings of the International Symposium on Ultra High Performance Concrete. Kassel, Germany, 2004, 79 – 91.

[29] SANJAYAN, J. G., NEMATOLLAHI, B. 3D Concrete Printing for Construction Applications. 3D Concrete Printing Technology. Chapter 1. 2019, 1 – 11.

[30] Technická pravidla ČBS 07. Ultra vysokohodnotný beton (UHPC). Praha: ČBS ČSSI, 2022.

[31] VÍTEK, J. L., ČÍTEK, D., COUFAL, R., KOLÍSKO, J., MAREK, J. UHPC a jeho aplikace v České republice. Beton TKS. Beton – historie, současnost, budoucnost. Samostatná příloha časopisu. 2019, roč. 19, č. 7, s. 99 – 111.

[32] VRÁBLÍK, L., MATOUŠEK, O., HARAZIM, P. Lávka z UHPC v Lužci nad Vltavou z pohledu projektanta. Beton TKS. 2020, roč. 20, č. 4, s. 5 – 9.

[33] WU, P., WANG, J., WANG, X. A critical review of the use of 3‑D printing in the construction industry. Automation in Construction. 2016, Vol. 68, 21 – 31.

[34] XIAO, J., JI, G., ZHANG, Y., MA, G., MECHTCHERINE, V., PAN., J., WANG, L., DING, T., DUAN, Z., DU, S. Large-scale 3D printing concrete technology: Current status and future opportunities. Cement and Concrete Composites, 2021, Vol. 122, 104115.

[35] YANG, Y., WU, C., LIU, Z., WANG, H., REN, Q. Mechanical anisotropy of ultra-high performance fibre-reinforced concrete for 3D printing. Cement and Concrete Composites. 2022, Vol. 125, 104310.

[36] ZÁMEČNÍK, M. 3D tisk z betonu ve stavebním průmyslu. Beton TKS. 2022, roč. 22, č. 1, s. 4 – 6.