Předmětem článku je popis konstrukčního řešení a procesu výroby atypických staveništních prefabrikátů, navržených jako obklad železobetonového válcového výdechového objektu Bubenečského tunelu, který je součástí tunelového komplexu Blanka v Praze. Reliéf obkladových panelů je uměleckým dílem provedeným unikátní technologií modelování do speciální směsi z písku a oleje pomocí robotického ramene. Touto technologií bylo dosaženo výrazně členitého konvexního reliéfu s heraldickými motivy. Celkem bylo vyrobeno 176 kusů atypických prefabrikovaných panelů ze samozhutnitelného betonu o šířce 1 322 mm, výšce 2 350 mm a s proměnnou tloušťkou, danou konvexním tvarem panelů a členitostí reliéfu, která se pohybuje od 75 do 175 mm.

| Investor | Magistrát hlavního města Prahy |

| Architektonický návrh | Federico Díaz |

| Projektant | Satra, spol. s r. o. |

| Zhotovitel | Studio Federico Díaz, s. r. o. |

| Dodavatel betonu | TBG Metrostav, s. r. o. |

| Práce na projektu | 2014 až 2020 |

| Výroba panelů | březen až říjen 2019 |

| Dokončení | duben 2020 |

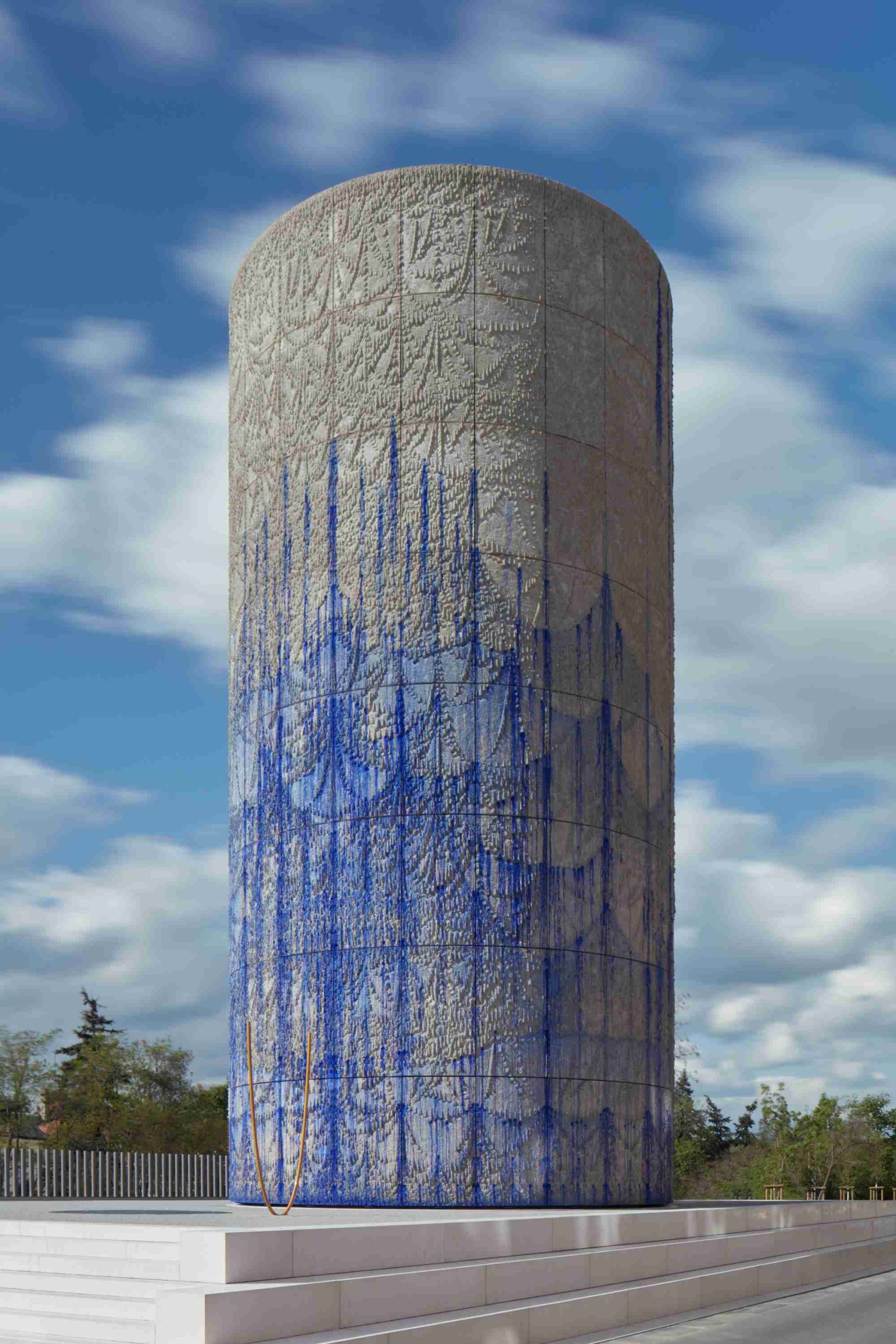

Výdechový a nasávací objekt Bubenečského tunelu v ulici Nad Královskou oborou v městské části Praha 7 je součástí tunelového komplexu Blanka (TKB). Jedná se o železobetonový podzemní objekt s nadzemní částí tvořenou válcem Ø 8,68 m a výšky 19,29 m. Podzemní část slouží k nasávání čistého vzduchu do tunelu, nadzemní část potom k odvodu znečištěného vzduchu z prostoru Bubenečského tunelu a zároveň i k odvodu kouře při případném požáru v tunelu. Značná výška výdechu je dána mj. požadavky obyvatel sousedící zástavby a byla určena na základě výsledků z rozptylové studie. Realizace vlastního železobetonového nasávacího a výdechového objektu proběhla v letech 2008 až 2014 v rámci stavby TKB bez finálního ztvárnění společností Metrostav a tunel byl uveden do provozu v roce 2015.

Již ve fázi projekčních prací projektant, společnost Satra, počítal s architektonickým ztvárněním výdechového objektu i regenerací prostoru v jeho okolí, neboť na to byla na základě iniciativy místního občanského sdružení a ve spolupráci s městskou částí Praha 7 v roce 2009 investorem stavby, Magistrátem hl. m. Prahy, vypsána soutěž. Autorem vítězného návrhu se stal výtvarník MgA. Federico Díaz, pod jehož vedením Studio Federico Díaz ve spolupráci s partnery dílo zhotovilo. Cesta k vlastní realizaci byla vcelku náročná, kromě zajištění politického „posvěcení“ bylo třeba překonat řadu administrativních, technických i ekonomických bariér. Po celou tuto dobu se tak zpracovatelský tým expertů musel zabývat jak finálním pojetím výtvarného zpracování, materiálovým řešením a postupem realizace, tak ve spolupráci s investorem i povolením požadované změny ztvárnění výdechu. V letech 2014 až 2019 tak proběhlo značné množství odborných konzultací, výrobních pokusů, ověření laboratorních vzorků a počítačových simulací. K vlastní realizaci se podařilo s velkým úsilím investora přistoupit v roce 2019, k dokončení instalace výtvarně pojatého obkladu tubusu včetně úpravy přilehlého parteru pak došlo v dubnu 2020.

Umělecko-architektonické ztvárnění výdechového objektu

Cílem autora bylo na stávajícím strohém železobetonovém válcovém objektu vytvořit sochařské dílo s uměleckým přesahem a ambicí kultivace veřejného prostoru. Idea spočívala ve vytvoření pláště, na jehož povrchu lze vnímat křivky heraldického reliéfu a jenž může kolemjdoucí podnítit k zastavení a dialogu. Někomu může připomínat konstrukce katedrálních staveb, jinému zase heraldické symboly dřívější společenské reprezentace. Reliéf, křivky, kaverny a linie na plášti jsou tvořeny body a zvrásněnými vrypy, které jsou v přírodě běžně tvarované gravitací. Jejich propojení pomocí prohnutých křivek zobrazuje oblouky tzv. řetězovky, kterou je nejjednodušší si představit jako švihadlo v pohybu, příp. jako provázek zavěšený mezi dvěma body, který je silou gravitace tažený k zemi.

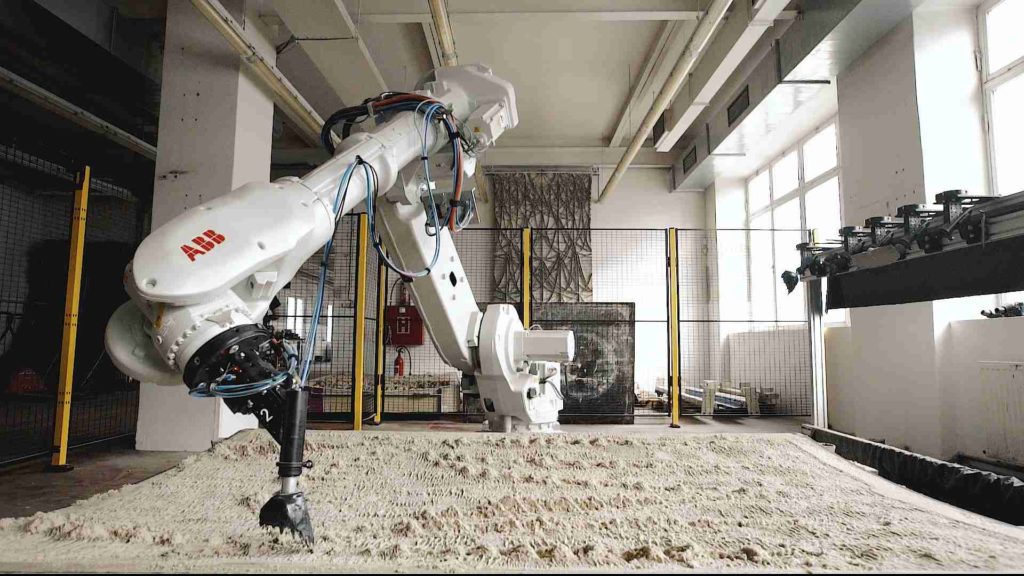

K vytvoření tohoto díla s názvem Heraldic bylo použito v současné době unikátní metody robotického sochařství. Bohatou ornamentaci vytvořila na základě generativních algoritmů robotická paže, jinak používaná např. pro průmyslovou výrobu aut. Komplexní heraldická geometrie reliéfu je složená ze soustavy základních bodů na válcové ploše, které určily celkovou kompozici díla, jemnost struktury, gradaci apod. Mezi těmito body byla následně vytvořena čárová propojení a pomocí algoritmů simulujících gravitaci byly z těchto čar vytvořeny zmiňované prohnuté křivky.

Povrch výdechu byl ve 3D softwaru rozdělen mřížkou na soustavu jednotlivých panelů, dělících vizuální vzor na segmenty. Každá křivka na panelu byla poté zanalyzována a přetvořena v soustavu modelovacích pohybů, jejichž charakter se měnil na základě délky křivky a jejího průběhu. Strojový pohyb dokázal vykreslit komplexní křivky pohybu, jejich proměnlivou hloubku a natočení, a tím umožnil ztvárnit estetický záměr umělce.

Do hlavních modelovacích pohybů byly vloženy také příkazy pro automatickou výměnu nástrojů, jichž měl robot pět a z nichž každý sloužil k vytvoření odlišných typů reliéfu. Nástroje byly prototypovány, optimalizovány a vyráběny metodou rapid prototyping. Použití této metody umožnilo pružné úpravy tvaru nástrojů a zefektivnilo hledání optimální kombinace nástroje a charakteru robotického pohybu. Pro modelaci bylo použito robotické rameno ABB IRB 6640 od švédského výrobce Automotive ABB.

Použité technologii výroby reliéfu obkladových panelů předcházel několikaletý vývoj, a to jak z hlediska volby vhodného materiálu, tak i druhu a způsobu použití nástrojů. Cílem projektu bylo využít robotizaci k vytvoření uměleckého díla, a tím upozornit na možnost používání této inovativní technologie v architektuře a ve stavebnictví.

Statické řešení

Obkladový panel byl modelován jako plošný prvek o rozměrech 2,35 × 1,3 m s konstantní tloušťkou 120 mm (tloušťka reliéfu 100 mm byla ve výpočtu uvažována pouze jako plošné přitížení panelu od vlastní tíhy), jehož materiálové charakteristiky odpovídají betonu C40/50. Kotvení panelu bylo modelováno pomocí plošných prvků s materiálovými charakteristikami odpovídajícími oceli S235, které simulovaly kotevní prvky (inserty). V místě horních kotevních prvků byly v modelu zavedeny kloubové podpory (neposuvné), střední kotevní prvek (trn × pouzdro) byl modelován pomocí prutového prvku – trnu –, který je vetknut do horní hrany panelu a ke spodní hraně navazujícího panelu je připojen kloubově s umožněným posunem ve svislém směru.

Kromě vlastní tíhy panelu s reliéfem o hodnotě 11,6 kN bylo ve výpočtech uvažováno s proměnným zatížením větrem na válcovou plochu s následujícími výslednými hodnotami:

- tlak na přední stranu válce: fw,max = 1,47 kN/m2,

- sání na boční straně válce: fw,max = ‑3,24 kN/m2,

- sání na zadní straně válce: fw,max = ‑0,59 kN/m2.

U proměnného zatížení teplotou docházelo k roztažení, příp. zkrácení, prvku o 0,46 mm. V místě uložení byl tedy uvažován posun + 0,23 mm. Navržený způsob zavěšení panelů tento posun umožňoval.

Posouzení panelu na mezní stav únosnosti bylo provedeno pro následující situace:

- definitivní stav:

- posouzení obkladového panelu,

- posouzení v místě horních kotev,

- posouzení v místě středových kotev (čep a pouzdro),

- vyjmutí z formy,

- manipulace a montážní stav:

- posouzení obkladového panelu (manipulace a montážní stav),

- posouzení v místě kotev (manipulace – otáčení panelu),

- posouzení v místě kotev (manipulace – zavěšování panelu).

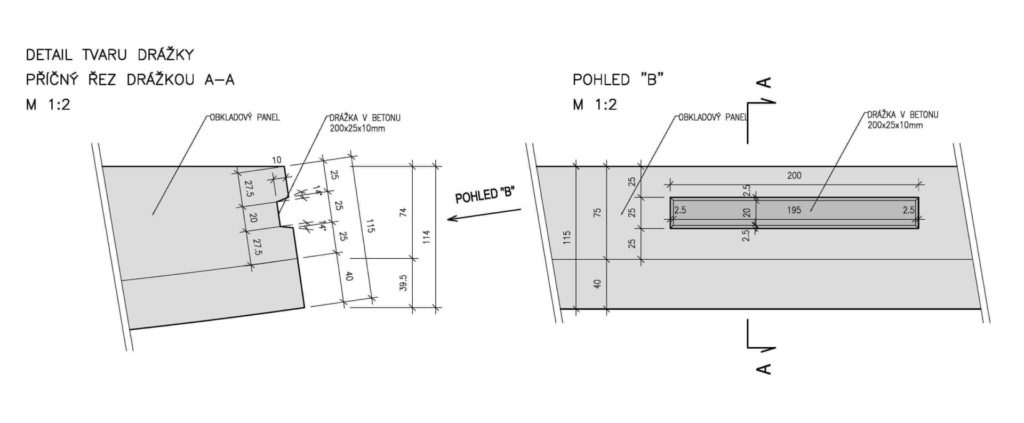

Pro manipulaci a následné vyjmutí panelu z formy bylo uvažováno s dvoudenní pevností použitého betonu, která odpovídala pevnostním charakteristikám betonu třídy C25/30. Panel byl při manipulaci zvedán společně s částí ocelové formy. Pro zajištění panelu ve formě byla v bocích ocelové formy provedena vodorovná profilace, která po vylití formy betonem vytvořila vodorovné drážky v bocích panelu. Drážky jsou kónického tvaru výšky 25 (20) mm a hloubky 15 mm. V podélném směru mají drážky délku 200 mm.

Zatížení panelu při vyjmutí z formy bylo pouze vlastní tíhou a soudržností s podkladní vrstvou pískového lože. Soudržnost (síla potřebná na odtržení panelu od podkladu) byla pro potřeby statického výpočtu zohledněna součinitelem pro vlastní tíhu, který byl stanoven na 2,0. Posouzení smykové únosnosti drážky bylo provedeno dle ČSN EN 1992 – 1‑1 kap. 12 pro konstrukce z prostého betonu.

Výroba panelů

Plášť výdechu je složen celkem ze 176 prefabrikovaných panelů, které byly postupně zavěšovány na betonový tubus válcového výdechu. Na vnějším líci má panel šířku 1 322 mm a výšku 2 350 mm, jeho boční hrany jsou provedeny radiálně ke středu válce a šířka panelu na vnitřním líci je pouze 1 289 mm. Tloušťka panelu je z důvodu konvexního tvaru vnějšího líce a členitosti reliéfu proměnná. Minimální tloušťka prvku na podélných hranách panelu je 75 mm a v ose 120 mm. Těmto hodnotám odpovídá poloměr vnějšího líce 4 675 mm. Tloušťka reliéfu byla pro modelaci robotickým ramenem limitně stanovena na 100 mm. Hmotnost každého panelu byla přibližně 1 160 kg v závislosti na tvaru reliéfu.

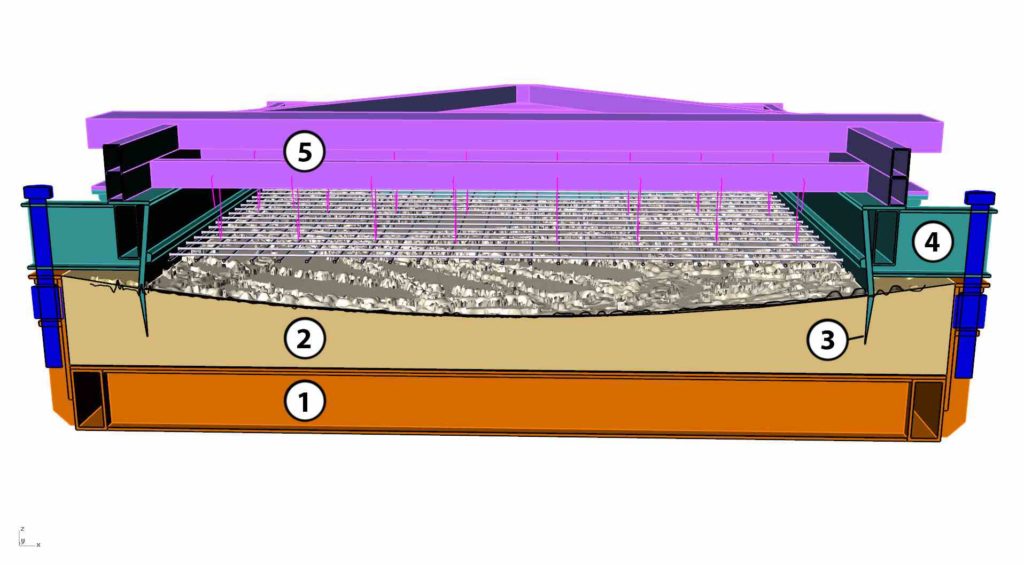

Proces výroby panelů vyžadoval zhotovení atypických ocelových forem. Forma byla konstrukčně členěna na čtyři díly.

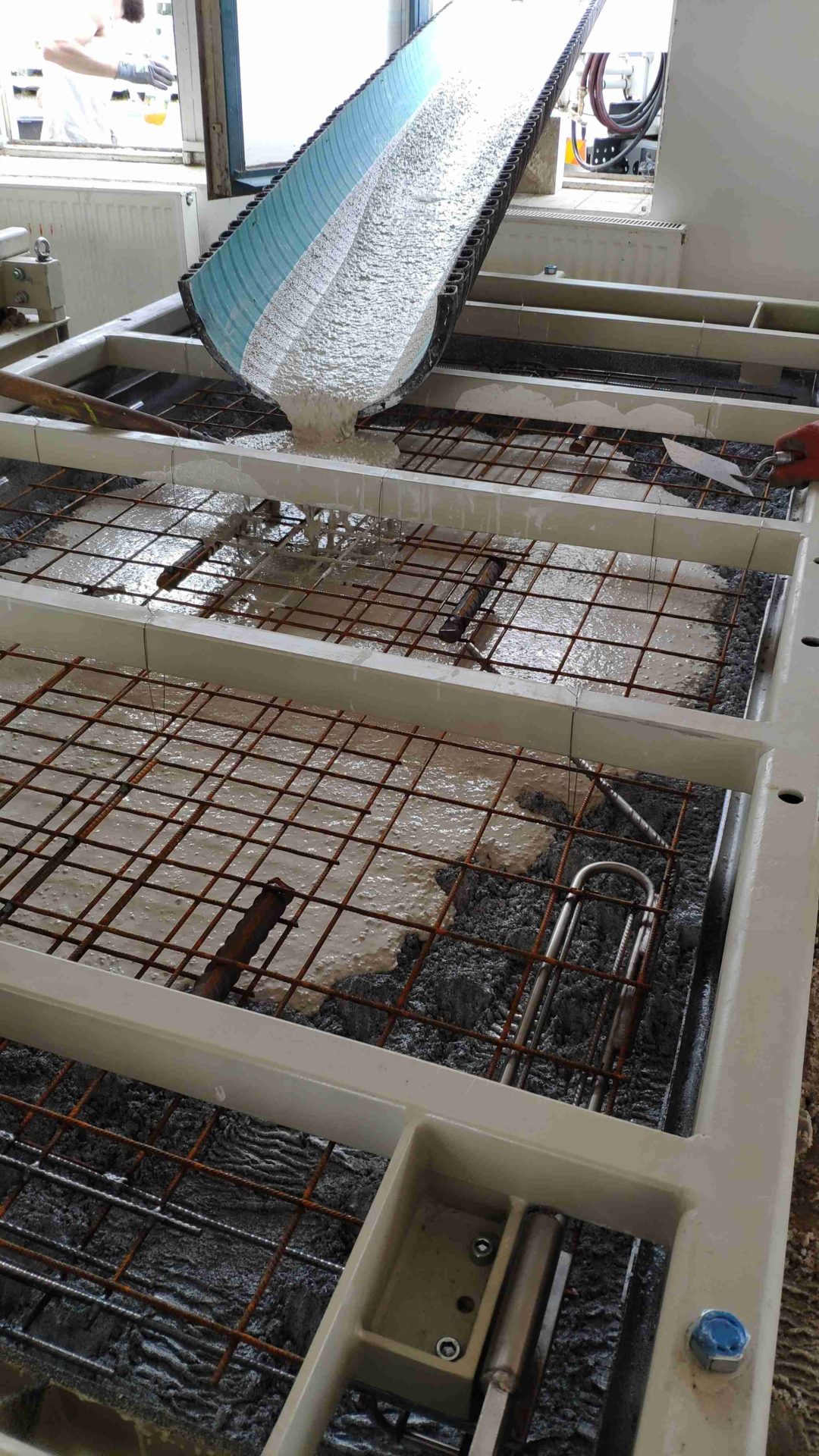

Spodní díl formy byl tvořen ocelovou vanou v rámové konstrukci s konkávním tvarem horního líce a sloužil k vytvoření negativu reliéfu pomocí robotického ramene. Tato část formy byla vyplněna směsí jemnozrnného písku s definovanou křivkou zrnitosti a přesným množstvím pojiva v podobě běžně dostupného rostlinného oleje. Směs byla následně ručně zhutněna a uhlazena, tak aby posloužila jako matrice pro odlití požadovaného reliéfu výtvarného řešení. Kombinace rostlinného oleje a písku zajistila požadované přetvárné vlastnosti této směsi pro modelování reliéfu a zároveň i dostatečnou tuhost vyrobeného reliéfu pro další proces výroby. Výhodou použití této směsi byla i její jednoduchá a ekologická likvidace a možnost opětovného použití u dalších panelů. Spodní díl formy byl rozměrově větší než definovaná velikost panelu, jelikož celkový vizuální vzor nebylo technologicky možné u obvodových hran přerušit a zajistit jeho plynulou návaznost na dalším panelu. K přesnému vymezení požadované velikosti panelu sloužil střední díl formy – bednicí forma. Obvodové plechy tohoto dílu (čílka formy panelu) byly prodlouženy a opatřeny břity, aby při osazování na spodní díl formy přesně odkrojily oblast vymodelovaného reliéfu ve směsi písku a oleje.

Důležitým krokem při výrobě panelu bylo zajištění separace směsi použité na reliéf od vlastní betonové směsi použité na obkladový panel. Při pokusu odlévání panelu bez separace došlo v procesu tuhnutí betonové směsi, který je doprovázen vývojem hydratačního tepla, k promísení oleje s betonovou směsí u reliéfu až do hloubky 50 mm, a tím ke znehodnocení celého výrobku. Povrch negativu reliéfu byl proto ošetřen nástřikem ochranného akrylátového prostředku Sikagard 550 W Elastic ve dvou vrstvách, na který byl následně opět ve dvou vrstvách nástřikem aplikován separační olej.

Další částí formy byl armovací díl, který sloužil k osazení ocelové výztuže do požadované výšky nad reliéf a zároveň k uchycení kotevních prvků panelu (insertů) umístěných na zadní straně panelu. Upevnění výztuže k armovacímu dílu formy bylo provedeno vyvázáním pomocí tenkých korozivzdorných drátků. Výztuž panelu byla provedena ze dvou svařovaných kari sítí s výztuží Ø 5 mm a oky 100/100 mm a příložek v místě osazených kotevních prvků Ø 6 mm. Použitá ocel byla kvalitativní třídy B 500A. Krytí výztuže bylo navrženo 35 mm a osová vzdálenost mezi horní a spodní sítí byla 40 mm.

Horní díl formy sloužil k vyjmutí panelu z pískové části formy po jeho odlití a k následné manipulaci, při které byl tedy panel stále v bednění. K manipulaci byl používán vysokozdvižný vozík s otočným mechanismem, který umožňoval jednoduché zvedání, otáčení panelu bez jeho položení nebo překlápění a následné uložení na skladovací místo. K odbednění a demontáži zbylé části formy docházelo až na skladovacím místě. Upevnění panelu v bednicí formě bylo pro manipulaci řešeno pomocí ocelových kónických výstupků navařených na vnitřní strany podélných čílek formy.

Kotevní systém obkladových panelů byl realizován ve spolupráci se společností Sipral. Systém se skládal z tzv. insertů, tj. z kotevních prvků zabudovaných v panelu, a z konzol osazených na stávající železobetonový plášť výdechového objektu. Kotevní prvky zabudované v panelech byly dvojího typu. V horní části panelu byly na vnitřním líci osazeny vždy dva hlavní nosné prvky určené pro zavěšení panelu na připravené konzoly a dále byly na horním a spodním líci panelu osazeny pomocné kotevní prvky (čep a pouzdro). Tyto prvky zajišťují svislou polohu panelu a přenášejí pouze vodorovné síly od účinků sání a tlaku větru. Všechny tyto zámečnické výrobky byly vyrobeny z korozivzdorné oceli s označením AISI 304.

Betonová směs pro panely

Struktura reliéfu kladla nemalé nároky na výběr betonové směsi. Požadavkem autora bylo samozřejmě co možná nejpřesnější otisk vytvořeného reliéfu a co nejsvětlejší odstín panelů. Beton s takto křehkou matricí však nebylo možné po vylití vibrovat. Další požadavky již byly běžné pro tento typ výrobku umístěný ve venkovním městském prostředí. Speciálně pro tyto panely byla vyvinuta a dlouze testována směs technology ze společnosti TBG Metrostav. Výsledkem byl samozhutnitelný beton z řady Colorcrete se specifikací C40/50 — X0, XC1‑1, XD1‑3, XF1‑4, XA1, XA2‑3*(CZ, F1.1.), XM1 (CZ, F.2) — SF2 — Dmax 8 mm. Ve směsi byla použita provzdušňovací přísada Sika FRO V5 A a superplastifikátor Sika ViscoCrete 1035/CZ. „Požadované bílé barvy bylo dosaženo použitím bílého cementu CEM I 52,5 namísto běžného šedého. Tento speciální cement se na území ČR nevyrábí, a proto byl dovezen ze Slovenska z Rohožníku. Autodomíchávače z radlické betonárny vozily bílý beton do haly v Holešovicích, kde byl skrze okenní otvor uložen přes prodloužené koryto do forem. Výroba betonové směsi probíhala pod dohledem technologa a vlastnosti směsi byly hlídány nejen na betonárně, ale i při ukládce, kde byla před uložením provedena zkouška rozlitím a byly odebrány vzorky pro kontrolu pevnosti v tlaku,“ doplňuje technoložka Kristýna Vinklerová. Betonáž panelů probíhala 2 až 3× týdně po třech nebo čtyřech panelech o objemu 1,5 či 2 m3.

Instalace obkladu

Jednotlivé panely byly na výdech osazovány v osmi řadách po 22 kusech odspodu dle kladečského plánu. Poloha závěsných konzol na válci byla předem trigonometricky vytyčena. Konzolový prvek osazený do nosné konstrukce výdechového objektu umožňoval vertikální i horizontální rektifikaci panelu po jeho zavěšení. Velikost vodorovných a svislých spár mezi panely byla projekčně definována na 20 mm s tolerancí ± 3 mm.

Po dokončení obkladu celého výdechu byl povrch panelů kolorován minerálním nátěrem německé společnosti Keim. Ultramarinové minerální barvivo bylo namícháno konkrétně pro tento projekt. Výrazná intenzita samotného barviva, které bylo ředěno přípravkem Keim Spezial Fixativem – Granita Dilution, zaručovala nejen estetickou hodnotu, ale i světlostálost. Tento nátěr deklaruje požadovanou odolnost proti UV záření.

Součástí realizace obkladových panelů byly i úpravy přilehlého parteru o celkové ploše cca 1 800 m2. Schodiště a pobytové schody u výdechového objektu jsou provedeny z prefabrikovaných prvků z pohledového betonu opět s použitím bílého cementu. Ze stejného materiálu jsou vyrobeny i obruby oddělující plochy parteru od přilehlé místní komunikace. Povrchy parteru jsou mlatové z mineralizovaného kameniva. Tvary cvičebních prvků kruhového workoutového hřiště byly speciálně navrženy a upraveny dle požadavků autora, a i když jsou tvarově složité, respektují požadovanou ergonomii.

Závěr

Výtvarné řešení výdechového objektu tunelového komplexu Blanka v ulici Nad Královskou oborou ukázalo, že i tak esteticky komplikovaná součást městské dopravní infrastruktury, jakou obecně výdechové a nasávací objekty vzduchotechniky podzemních staveb jsou, může být přínosem pro území, ve kterém jsou situována. Tyto objekty mohou vytvořit základ pro vznik moderního, veřejně přístupného a kvalitního urbánního prostředí. Výtvarné pojetí výdechového objektu Nad Královskou oborou tak zcela jistě navázalo na obdobný počin architekta Sýkory na výdechovém objektu Letenského tunelu (1969) umístěném nedaleko. A jak autoři doufají, stane se i vzorem, jak přistupovat k podobně vysoce pohledově exponovaným konstrukcím při jejich návrhu do budoucna.

Z technického hlediska lze konstatovat, že se podařilo připravit unikátní dílo nejen po stránce vizuální, ale rovněž konstrukční a technologické. Na realizaci bylo využito množství zcela nových technologií a technologických postupů ruku v ruce se specifickými recepturami použitých materiálů.

Za zdar celé přípravy a realizace autoři vděčí širokému týmu odborníků z řady odvětví českého průmyslu a stavebnictví. Autoři by se rovněž neobešli bez konzultací na ČVUT v Praze a velký dík za trpělivost a pozitivní přístup si zaslouží i zástupci investora stavby INV Magistrátu hlavního města Prahy, kteří přes změny nálad samosprávních představitelů vydrželi celou dlouhou dobu přípravy a realizace.