Vysokohodnotný beton vysoké pevnosti (UHPC – Ultra High-Performance Concrete) již není v České republice neznámým materiálem. Unikátní jemnozrnný materiál vynikající svou trvanlivostí a vysokými pevnostmi byl v posledních letech s úspěchem aplikován na několika konstrukcích dopravní infrastruktury a též na prvcích pozemních staveb. Aktuálně také probíhají činnosti spojené s tvorbou předpisů pro zkoušení, navrhování a provádění konstrukcí z UHPC. UHPC je stále považován za drahý materiál. Pokud se však vyhodnotí efektivita stavby z UHPC, je obvykle velmi konkurenceschopná. Článek uvádí obecné informace o vlastnostech, zkoušení a aplikacích v České republice.

Vysokohodnotný beton vysoké pevnosti neboli UHPC (Ultra High-Performance Concrete) byl vyvinut začátkem 90. let 20. století s cílem vytvořit cementový kompozit, který by se vyznačoval vysokou pevností a zejména trvanlivostí. Směs kameniva, cementu, jemných součástí, jako je např. mikrosilika, vody a chemických přísad byla schopna dosáhnout vysoké pevnosti v tlaku, avšak materiál byl velmi křehký a pro využití v praxi nevhodný. Bylo třeba zajistit vyšší houževnatost a omezit křehké porušování, a proto se do směsi začala přidávat vlákna přispívající též nárůstu tahové pevnosti. Často se proto název upravuje na UHPFRC (Ultra High-Performance Fibre Reinforced Concrete). Nejčastěji jsou užívána vlákna ocelová – jemné drátky o délce do 20 mm a průměru 0,1 až 0,2 mm s vysokou tahovou pevností. Ocelové drátky mají nevýhodu v citlivosti na korozi a též v tom, že mohou zejména na hranách konstrukce vyčnívat ven, což je z uživatelského hlediska nevhodné. Proto se zkoumají možnosti použití jiných typů vláken na bázi umělých hmot (polyetylen, polyvinylalkohol) nebo na bázi skla, uhlíku apod. Experimenty prokazující výhody nekovových vláken jsou stále aktuální, avšak aplikace s nekovovými vlákny nejsou zatím zcela běžné.

Původní idea spočívala v tom, že UHPC bude materiál s vysokou tlakovou pevností přesahující 150 MPa. Vývoj však ukázal, že pro aplikace jsou rozhodující další parametry, a to zejména trvanlivost a pevnost v tahu. Proto se nyní vývoj zaměřuje na dosažení vysokých tahových pevností. Zároveň se ukázalo, že vysoká odolnost vůči účinkům prostředí je dosažitelná, pokud tlaková pevnost přesahuje cca 120 MPa. Nižší požadavek na tlakovou pevnost vede též ke zlevnění materiálu.

Podrobnější popis historického vývoje UHPC je uveden v [1]. První aplikace realizované v 90. letech 20. století již dosahují věku přes dvacet let a je již možné začít je hodnotit z hlediska trvanlivosti. Ve zprávě [2] byly podrobně zkoumány předpjaté nosníky umístěné v chladicí věži atomové elektrárny v relativně agresivním prostředí. Nosníky byly vyrobeny v roce 1996 a pevnost UHPFRC dosahovala cca 200 MPa. Přibližně po 10 letech provozu byly vlastnosti nosníků podrobně zkoumány a výsledky dopadly velmi optimisticky. Modul pružnosti i pevnost betonu dosahovaly stabilních hodnot (54 GPa, 240 MPa), průnik chloridů byl pod hranicí měřitelnosti a karbonatace se vyskytovala pouze v tenké vrstvě, patrně v souvislosti s povrchovými usazeninami. Koroze vláken byla pozorována pouze tam, kde vystupovaly na povrch.

Druhá zkušenost s trvanlivostí UHPFRC byla získána na nadjezdu nad dálnicí u Bourg les Valence [3]. Most byl postaven z nosníků z UHPFRC o pevnosti 180 MPa v roce 2001 jako první silniční most z tohoto materiálu na světě. Podrobný průzkum nosníků byl proveden v roce 2012 a výsledky opět ukázaly vynikající působení UHPFRC. Po 12 letech provozu byl obsah chloridů v betonu minimální, pevnosti dosahovaly na malých vývrtech v průměru 263 MPa a modul pružnosti 73 GPa. Vizuálně nebyly na nosnících pozorovány žádné závady.

V obou sledovaných případech bylo dosaženo vynikající trvanlivosti po 10 až 12 letech u materiálů s vysokou počáteční pevností. Bude však třeba ověřit trvanlivost i u UHPFRC s nižšími počátečními pevnostmi, u nás však zatím není dostatek aplikací. Vizuální kontroly lávky v Čelákovicích zatím neindikovaly žádné závady na použitém UPHFRC s počáteční pevností 150 MPa, lávka je však v provozu pouze 5 let.

Navrhování konstrukcí z UHPC je stále v začátcích. Zejména ve státech, kde se používá důkladná legislativa, je prosazení aplikace UHPC stále složité. Neexistují předpisy pro jeho navrhování ani pro zkoušení. Doporučení vydaná v Německu už v roce 2013 nejsou pro úřady postačující, a tak se aplikace nemohly rozšířit. Směrnice už byla vydána ve Francii ve formátu evropské normy. Ve velmi krátké době se předpokládá vydání dokumentu mezinárodní organizace fib, který by měl též sjednotit názory na běžný drátkobeton a na UHPC. Snížením minimální pevnosti UHPC a neustálým zvyšováním pevností vysokopevnostních betonů (HSC, HSFRC) se pomalu stírá spodní hranice pevnosti pro materiál označovaný UHPC (UHPFRC) a nemělo by smysl, aby se navrhování i ověřování kvality principiálně odlišovalo. Nejvíce aplikací UHPC dnes pozorujeme ve východní Asii, kde se více než předpisům věnuje pozornost zkušenostem a ověřování na reálných konstrukcích. Na návrhových doporučeních (TP) též pracuje odborná skupina v rámci České betonářské společnosti (ČBS).

UHPC jako vysokohodnotný materiál nachází uplatnění nejen u celých konstrukcí, ale v omezených případech také u některých detailů, při zesilování či rekonstrukcích. Takové využití je velmi ekonomické, neboť se vysokohodnotný materiál využije právě tam, kde je nejvíce třeba. Vysoká cena za materiál je pak snadno vyrovnána jeho vysokou přidanou hodnotou.

Terminologie UHPC

Terminologie v oblasti vysokohodnotných a ultra vysokohodnotných betonů je celosvětově nejednotná a lehce zmatečná. Rozdílný je výklad jednotlivých zkratek, ale i parametry, které by měl daný materiál splňovat. V rámci tohoto článku bude používána následující terminologie:

NSC – beton běžné pevnosti (normal strength concrete) – do této skupiny patří běžné konstrukční betony do pevnostní třídy C50/60,

HPC – vysokohodnotný beton (high-performance concrete) – do této skupiny patří betony od pevnostní třídy C55/67 výše. Někdy jsou tyto betony označovány také zkratkou

HSC – vysokopevnostní beton (high-strength concrete). Vzhledem k tomu, že naprostá většina vysokopevnostních betonů je zároveň vysoce odolná vůči vlivům prostředí, lze je rovnou označit za betony vysokohodnotné, tzn. mající minimálně dvě vlastnosti vysoce nadprůměrné,

UHPC – ultra vysokohodnotný beton (ultra high-performance concrete) – v počátku byly za UHPC považovány jemnozrnné betony s válcovou pevností v tlaku od 150 MPa výše. Jeho dalšími zásadními parametry jsou vysoká odolnost vůči vlivům prostředí daná vysokou hutností materiálu a vysoká reziduální pevnost daná vysokým obsahem drátků (1 až 3 %). Postupem času se začala v různých předpisech snižovat požadovaná minimální pevnost v tlaku až na úroveň okolo 120 MPa. Toto snížení pevnosti má odůvodnění v nepotřebnosti vysoké pevnosti v tlaku (oproti pevnosti v tahu a odolnosti vlivům prostředí) a zvýšení dostupnosti materiálu pro stavby. Dále se, zejména na evropském trhu, začalo rozmáhat označení UHPFRC pro ultra vysokohodnotný drátky vyztužený beton (ultra high-performance fibre reinforced concrete). Tímto označením se začaly označovat všechny UHPC vyztužené drátky, což byly téměř všechny UHPC. Naopak v USA se dodnes všechny tyto materiály značí jako UHPC, ať už jsou s drátky, nebo ne. V tomto článku se bude používat zkratka UHPC pro všechny jemnozrnné materiály s válcovou pevností v tlaku přes 120 MPa, vysokou odolností vůči vlivům prostředí s drátky i bez nich.

Složení UHPC a porovnání s HPC a NSC

Všeobecně platí, že se zvyšující se pevností se v betonu zvyšuje dávka pojiva i příměsí, snižuje vodní součinitel a zmenšuje maximální zrno kameniva. Pro hrubé srovnání jsou níže uvedeny nejčastější rozsahy množství jednotlivých složek v betonech typu NSC, HPC a UHPC.

NSC – u betonů běžných pevnostních tříd je jejich složení dáno zejména dostupností jednotlivých vstupních materiálů, typem výsledného betonu, který má ze směsi vzniknout (rozhodující je zejména pevnost a konkrétní vliv prostředí) a ekonomikou. Kamenivo je používáno především z lokalit blízkých výrobně betonu. Maximální zrno je běžně 22 mm a objem hrubého kameniva je nejčastěji okolo 35 %. Objem cementu je běžně v rozmezí 250 až 450 kg/m3 a vodní součinitel bývá v rozmezí 0,4 až 0,7. Typ cementu je volen dle dostupnosti, ekonomičnosti a určení betonu.

HPC – u vysokohodnotných betonů jsou pečlivěji voleny složky s ohledem na jejich kompatibilitu a výsledné parametry. Oproti NSC je většinou voleno drcené kamenivo s vyšší pevností a rovnoměrnými parametry. Obsah hrubého kameniva je mírně nižší než u NSC (cca 30 %) a maximální zrno je většinou voleno 16 mm. U vysokohodnotných betonů je velmi často jako příměs využíván křemičitý úlet (mikrosilika). Objem cementu je běžně v rozmezí 400 až 550 kg/m3 a vodní součinitel bývá v rozmezí 0,3 až 0,4.

UHPC – při návrhu ultra vysokohodnotných betonů je nejdůležitější návrh plynulé křivky zrnitosti kompletní směsi, od nejjemnější mikrosiliky až po hrubé kamenivo. Zároveň je zásadní kompatibilita jednotlivých složek, především superplastifikátoru a cementu. Hrubé kamenivo je voleno se zrnem maximálně 8 mm, velká část směsí ale hrubé kamenivo vůbec neobsahuje. Dávka cementu činí přes 500 kg/m3 a vodní součinitel se pohybuje okolo hodnoty 0,2. Část cementu tak zůstává nezhydratovaná a zastává funkci plniva. Ve směsi je obsažen vysoký podíl příměsí (mikrosiliky) pro dosažení vysoké hutnosti a odolnosti. Ve většině receptur UHPC jsou použity ocelové drátky o průměru 0,1 až 0,3 mm.

Parametry a vlastnosti UHPC

Materiálové charakteristiky UHPC jsou značně odlišné od běžného nebo vysokohodnotného betonu. Z tohoto důvodu se o UHPC často mluví jako o cementovém kompozitu a ne o betonu. Při zkoušení UHPC se sledují podobné charakteristiky jako u betonu, ale zkušební metody a zkušební tělesa musí být pro zajištění vypovídající hodnoty zkoušky pozměněna. V této kapitole jsou popsány sledované parametry, jejich nejčastější hodnoty a způsoby jejich dosažení.

Pevnost v tlaku je základním parametrem UHPC. Jak již bylo popsáno výše, dříve byla brána minimální pevnost v tlaku pro UHPC 150 MPa stanovená na válci o průměru 150 mm a výšce 300 mm. Často je pro UHPC také používáno stejné značení a stejné poměry pevností v tlaku na válcích a krychlích jako pro běžné betony. Je ale ověřeno, že se zvyšující se dávkou drátků se poměr pevnosti v tlaku na válci a krychli dostává z běžného poměru 1 : 1,25 až na poměr 1 : 1. Pevnost UHPC je proto vhodné definovat pouze jednou pevností a na jednom typu tělesa. Doporučeným tělesem je válec. Stejně tak má velký vliv i velikost tělesa. Výsledky na zlomcích trámečků 160 × 40 × 40 mm jsou nadměrně optimistické, oproti tomu výsledky na krychlích o hraně 150 mm jsou zbytečně konzervativní. Za optimální s ohledem na zrnitost, velikost drátků, rozptyl výsledků a dostupnost adekvátně silných lisů se ukazují válce o průměru 100 mm a výšce 200 mm pro průkazní zkoušky a krychle o hraně 100 mm pro kontrolní zkoušky během výroby. Poměr válcových a krychelných pevností se musí stanovit individuálně v rámci průkazních zkoušek, pro každou směs zvlášť.

Pevnost v prostém tahu se zkouší zejména během návrhu matrice. Jako minimální pevnost v prostém tahu matrice UHPC je uváděna hodnota 7 MPa (v dokumentech Federal Highway Administration, USA). U nás se pevnost v prostém tahu zkouší především na válcích o Ø100 mm a výšce 200 mm, zkouška ale není příliš rozšířena a je nahrazována zkouškou v tahu za ohybu, příp. zkouškou v příčném tahu.

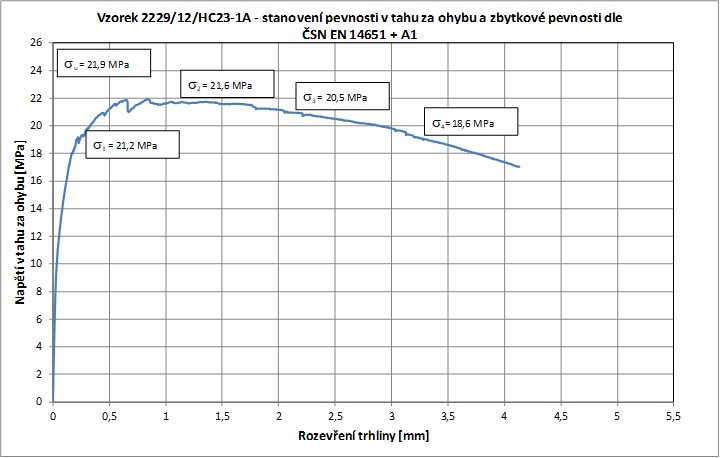

Pevnost v tahu za ohybu je parametrem, který by měl být v projektové dokumentaci pro UHPC stanoven vždy, protože zásadním způsoben ovlivňuje skladbu a cenu směsi. Zároveň by mělo být stanoveno, jaké hodnoty a jakou metodou budou sledovány. Sleduje se zejména chování betonu po vzniku trhliny. Tah za ohybu se prioritně zkouší na trámcích o rozměrech 700 × 150 × 150 mm zatížených buď 3bodovým ohybem na trámci se zářezem, nebo 4bodovým ohybem na trámci bez zářezu. Zkouška pevnosti v tahu za ohybu 3bodovým ohybem dává rovnoměrnější výsledky a umožňuje v průběhu zkoušky měřit šířku trhliny. Nejdůležitějšími zjišťovanými parametry jsou zbytková pevnost v tahu za ohybu dle ČSN EN 14651 + A1 při CMOD1 – fR,1 a poměr fR,3/fR,1 stanovený při stejné zkoušce. Zbytková pevnost fR,1 stanovuje napětí v tahu za ohybu při rozevření trhliny 0,5 mm a definuje tak jakousi pevnost v tahu za ohybu po vzniku trhliny. Poměr fR,3/fR,1 určuje poměr napětí v tahu za ohybu při rozevření trhliny 2,5 a 0,5 mm a jedním číslem popisuje tvar grafu závislosti tahu za ohybu a rozevření trhliny. Pokud chceme s UHPC počítat jako s konstrukčním drátkobetonem, měl by být tento poměr vyšší než 0,7.

Odolnost UHPC vůči vlivům prostředí je jedním z jeho hlavních benefitů. Díky své velmi hutné struktuře je odolnost materiálu běžnými metodami v podstatě neměřitelná. Např. při zkoušce odolnosti proti vodě a chemickým rozmrazovacím látkám i při několikanásobném navýšení množství cyklů dochází k odpadům na úrovni chyby měření. Maximální průsak tlakovou vodou i průnik chloridů jsou tak v podstatě neměřitelné. Zkouška maximálního průsaku tlakovou vodou je zároveň velmi obtížně proveditelná, protože kvůli vysokému obsahu drátků lze krychli jen velmi těžko rozlomit.

Modul pružnosti UHPC je vysoký, kvůli jemnozrnnosti směsi je však nižší, než by se vzhledem k pevnosti v tlaku dalo očekávat, a nejčastěji se pohybuje v rozmezí 40 až 50 GPa.

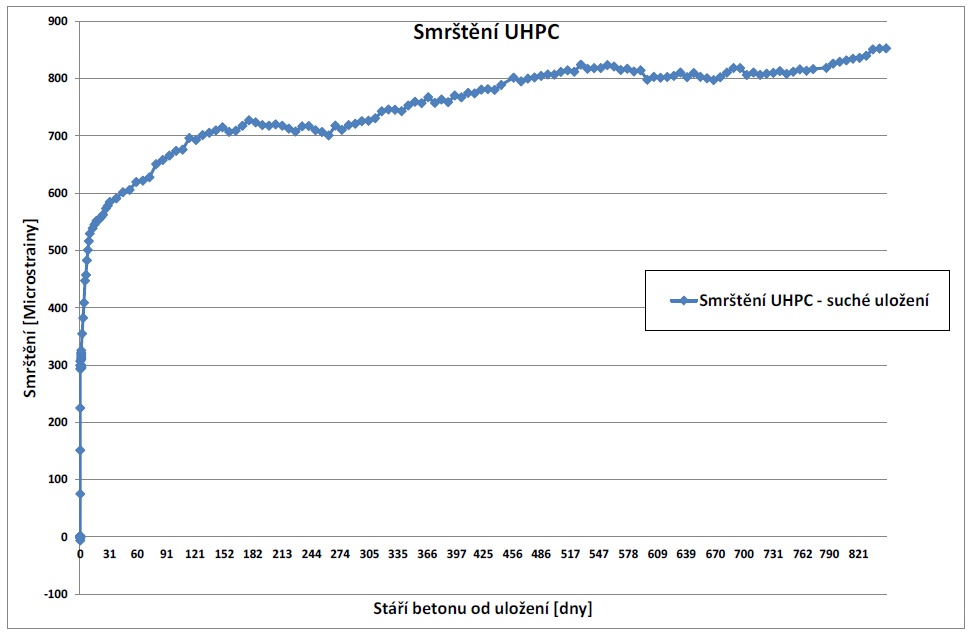

Celkové smrštění UHPC je v porovnání s běžným betonem na podobné úrovni, tzn. 600 až 800 microstrainů. Značně odlišné je ale rozdělení celkového smrštění na smrštění z vysychání a autogenní smrštění, stejně jako průběh smrštění v čase. Největším rozdílem je rychlý průběh smrštění v prvních hodinách tuhnutí betonu, kdy během několika hodin proběhne až 30 % celkového smrštění. Jiný podíl autogenního smrštění a smrštění od vysychání vyplývá z odlišného složení směsi. Vzhledem k minimálnímu obsahu vody a nízkému vodnímu součiniteli většina vody zhydratuje s cementem, vysychá jí tedy pouze minimum, a tím je dáno velmi nízké smrštění od vysychání. Směs naopak obsahuje vysoké množství pojiva, a tím je způsobené vysoké autogenní smrštění.

Konzistence UHPC je v naprosté většině případů samozhutnitelná. Výjimkou jsou směsi určené pro přibetonávky, které se při aplikaci musí udržet ve spádu. U samozhutnitelných verzí je důležitým parametrem viskozita betonu. V některých případech, zejména u tenkostěnných konstrukcí, je nutno stanovit maximální viskozitu směsi, při které ještě lze konstrukci správně probetonovat. Pro zkoušení viskozity lze použít platné předpisy pro samozhutnitelný beton, je však nutno stanovit meze splnitelné betonem UHPC. Vysoká viskozita směsí UHPC je dána zejména vysokým obsahem plastifikátorů a nízkým obsahem vody. Při snižování viskozity nesmí docházet k segregaci směsi. Pro stanovení viskozity se doporučuje použít stupeň viskozity T500, stanovený při zkoušce sednutím-rozlitím dle ČSN EN 12350 – 8. Stupeň viskozity se stanoví hodnotou, jakou maximální dobu trvá rozlití Abramsova kužele na průměr 500 mm.

Zkoušení UHPC laboratorní zkoušky a ověřování na stavbě

Zkoušení UHPC je velmi zásadní problematikou při navrhování a realizaci konstrukcí. Vzhledem k vlastnímu charakteru jemnozrnné směsi je velmi důležitým faktorem velikost a typ použitých zkušebních těles. Typy zkušebních těles vycházejí z běžně používaných zkušebních postupů a norem pro jednotlivé zkušební postupy. V některých případech jsou rozměry zkušebních těles optimalizovány (zmenšeny) a upraveny tak, aby bylo možné vzorky zkoušet na běžných zařízeních. Vzhledem k významně vyšším pevnostem jsou kladeny i vyšší nároky na používaná zkušební zařízení z hlediska jejich kapacity a rozsahu.

Ověřování vlastností čerstvého UHPC se na stavbě omezuje na zkoušení konzistence (viz předchozí kapitola) a měření teploty směsi. Při odběrech zkušebních těles je velmi důležitým faktorem jejich ošetřování a uložení. Rychlý nárůst pevností umožňuje odbednění prvků ve velmi krátkém čase. Materiálové parametry je tak v některých případech nutné stanovovat již v raném stadiu. Ověřování pevností a rychlostí jejich náběhu je prováděno zejména nedestruktivními metodami, např. zkoušením Schmidtovým kladívkem.

V mnoha případech realizace zejména inovativních konstrukcí či jejich částí je nutnou součástí ověřování předpokládaných vlastností velkoformátovými zkouškami. Absence platných norem je důvodem pro nutnost ověření statických funkcí konstrukcí tak, aby byla prokázána jejich spolehlivost. Kromě toho jsou nutné velkorozměrové zkoušky ověřující technologické postupy výroby prvků nebo složitějších částí konstrukcí z UHPC. Kontrolou materiálových parametrů směsi uložené do konstrukce či experimentálního vzorku se věnuje francouzská směrnice popsaná v závěru tohoto článku. Zkoušení kompletních prvků je podkladem pro nelineární numerické simulace, které jsou nedílnou součástí navrhování prvků z UHPC.

Provádění konstrukcí z UHPC

Provádění konstrukcí z UHPC se od běžných betonáží velmi liší. Důvodem je zejména vysoká viskozita, samozhutnitelnost a nutnost pečlivého ošetřování čerstvě uloženého betonu. V současné době se nepředpokládá náhrada běžných betonů materiálem UHPC v běžných monolitických konstrukcích. Vzhledem k ceně UHPC, která je zhruba 10× vyšší než cena běžného betonu, jsou nejčastějším uplatněním konstrukce, kde je využito minimum materiálu UHPC s maximálním užitkem. Jedná se zejména o spoje prefabrikovaných konstrukcí, tenkostěnné prefabrikované konstrukce nebo různé přibetonávky ke stávajícím konstrukcím za účelem jejich zesílení nebo zvýšení ochrany proti účinkům prostředí.

Zpracovatelnost – jak bylo zmíněno výše, kvůli minimalizaci obsahu vody je UHPC velmi viskózním materiálem. Materiál je velmi lepivý, takže během přepravy vyžaduje speciální péči, ať už se jedná o přepravu na stavbu, nebo v rámci stavby. Dokud je materiál v pohybu, bez možnosti přímého osychání, má velmi dlouhou dobu zpracovatelnosti, v závislosti na klimatických podmínkách i více než 3 h. Avšak ve chvíli, kdy se beton uloží do konstrukce, zejména plošné s volným povrchem, zbývá na zpracování jen krátký čas.

Ukládání betonu – ideálním způsobem ukládky je přímá ukládka do konstrukce z autodomíchávače nebo z bádie v prefě. Byl zkoušen i způsob ukládky pomocí čerpadla na beton, pro tento způsob ukládky ale musí být směs speciálně upravena. Standardní typy UHPC jsou v samozhutnitelné konzistenci a není třeba je hutnit ponornými nebo příložnými vibrátory. Je třeba dávat pozor na zavadání vlivem osychání směsi. Obzvláště pro sanační přibetonávky, které mají horní povrch ve spádu, je nutno upravit tixotropii směsi. Povrch těchto konstrukcí se upravuje vibrační latí.

Ošetřování – pro finální kvalitu konstrukce je zásadní správné ošetřování, při kterém se musí zejména zabránit rychlému úniku vody. Ošetřování probíhá ponecháním konstrukce v bednění, pomocí postřiků zpomalujících odpar vody nebo zakrytím fólií. Pro urychlení počátku tuhnutí se občas používá tepelné ošetřování.

Možnosti využití

UHPC je využíván pro široké spektrum aplikací. Jeho výhodami je vysoká pevnost, rychlý náběh pevností a trvanlivost. Při rozhodování o možnosti aplikace a návrhu konstrukce vstupuje do popředí i charakter čerstvé směsi, a to konzistence, jemnozrnnost či samonivelační a samozhutnitelný charakter. V některých případech tedy není pro použití UHPC rozhodujícím faktorem velmi vysoká finální pevnost, ale zejména jeho odolnost a schopnost vyplnit složité formy a výsledná trvanlivost. Je možné vytvářet složité tvary, reliéfy a otisky forem a splnit tak vysoké nároky architektů. Tyto vlastnosti se uplatňují u pohledových prvků, jako jsou např. fasádní panely, zábradlí nebo lícní prefabrikáty. V dalších případech lze využít rychlý nárůst pevností, a tím velmi výrazně urychlit výstavbu či umožnit velmi rychlé uvedení stavby do provozu. Tato zmiňovaná vlastnost je často využívána např. u spojů prefabrikovaných dílců zejména v mostním stavitelství. Vysoké počáteční pevnosti jsou úspěšně využívány pro spřažení mostních prefabrikátů s nosníky (betonovými, ocelovými a dřevěnými). U těchto spřažených konstrukcí je maximálně využito vlastností všech použitých materiálů a v případě aplikace UHPC je využito také vynikajících vlastností v soudržnosti, což umožňuje optimalizaci rozměrů jak spřahovacích prvků, tak i rozměrů betonovaných částí. Nároky na zrychlení výstavby lze úspěšně splnit použitím subtilních desek ztraceného bednění. Tyto aplikace patří do kategorie in situ betonáží, kdy je směs míchána přímo na stavbě nebo dovážena pomocí autodomíchávačů. Do stejné kategorie můžeme zařadit zesilování konstrukcí pomocí vrstvy UHPC. Tyto aplikace využívají právě trvanlivosti a odolnosti materiálu, který následně tvoří obálku zesilované konstrukce nebo se přímo podílí na statickém zesílení (zesilování desek na protlačení vysoce namáhaných detailů, obálky tenkých sloupů apod.). V České republice aktuálně probíhá výzkum této problematiky. Ve světě je UHPC také často používán při opravách mostovky, kde je zdegradovaná část nahrazena vrchní trvanlivou a odolnou vrstvou.

Vzhledem k náročnosti samotného procesu míchání, dovozu, ukládání a ošetřování UHPC tvoří významný podíl aplikací prefabrikovaná výroba dílců a konstrukčních prvků. V prefa výrobnách lze využívat tepelné ošetřování a docílit tak vyšších pevností. Příkladem aplikací v prefa výrobnách mohou být již zmiňované fasádní panely, lícní prefabrikáty, předpjaté nosníky nebo např. prvky kanalizačních systémů. Ve všech případech aplikace je spojovacím prvkem trvanlivost a životnost konstrukcí a prvků, které jsou právě přidanou hodnotou.

Referenční stavby

Lávka v Čelákovicích

Zavěšená lávka pro pěší a cyklisty byla dokončena v roce 2014 [22]. Překračuje řeku Labe a spojuje město Čelákovice s rekreační oblastí na pravém břehu řeky. Lávka má zavěšenou konstrukci o třech polích s dvěma ocelovými pylony. Podmínkou investora bylo překročení celé řeky jedním polem, proto má střední pole lávky poměrně velké rozpětí 156 m. Krajní pole jsou 43 m dlouhá. Projekt lávky prošel složitým vývojem. Původní ocelová konstrukce mostovky byla postupně modifikována až do tvaru navrženého dodavatelem, kdy je mostovka vyrobena ze segmentů vyrobených z UHPC o pevnosti 150 MPa. Beton pro segmenty byl vyvíjen od roku 2010 ve spolupráci TBG Metrostav a Metrostav. Po podpisu smlouvy na výstavbu lávky se naskytla vhodná příležitost pro aplikaci vyvíjeného UHPC, a proto byl další vývoj zaměřen na výrobu segmentů lávky. Absence návrhových předpisů a předpisů na ověřování vlastností materiálu a konstrukčních prvků vedla k nutnosti ověřovat řadu prvků experimentálně.

Experimentální výzkum zahrnoval materiálové zkoušky čerstvého betonu (zpracovatelnost, náběhy pevnosti, vývoj hydratačního tepla, autogenní smršťování atd.) i ztvrdlého betonu (pevnosti v tlaku, v tahu za ohybu, moduly pružnosti, odolnosti vůči účinkům prostředí, smršťování, dotvarování atd.).

Další série zkoušek byla zaměřena na technologii betonáže. Bylo rozhodnuto, že segmenty s poměrně složitým tvarem příčného řezu budou betonovány najednou v ocelové formě s horním bedněním (víkem), neboť vyráběný UHPC byl samozhutnitelný. Cílem experimentů bylo ověřit způsob betonáže a zajistit rovnoměrné rozdělení drátků v celém prostoru segmentu. K tomu byly vyráběny nejprve menší vzorky, v závěru vzorky velikosti celého segmentu.

Poslední druh zkoušek ověřoval chování prvků konstrukce. Jedna ze zkoušek byla zaměřena na únosnost UHPC v soustředěném tlaku. Malé rozměry průřezu neumožnily použití standardních podkotevních desek, musely se použít menší. Zkouškou se ověřovala únosnost podkotevní oblasti. Výsledky byly překvapivě příznivé a i při menších podkotevních deskách bylo dosaženo značné rezervy v únosnosti. Pozornost však byla zaměřena zejména na únosnost desky mostovky o tloušťce 60 mm, která byla vyztužena pouze drátky bez použití prutové výztuže. Na malém vzorku segmentu o šířce 3 m a délce pouze 1,5 byla zkoušena únosnost v příčném směru. Bylo dosaženo únosnosti až 11 t při zatížení jedním břemenem uprostřed šířky segmentu. K porušení došlo selháním příčných žeber v ohybu. Žebra byla vyztužena dvěma pruty o Ø 16 mm. K porušení desky protlačením nedošlo. Další experiment byl zaměřen přímo na protlačení desky a bylo při něm dosaženo mimořádné únosnosti v rozsahu 35 až 37 t dle pozice zatěžovacího břemene. To je hodnota vysoce překračující požadavky na konstrukci, přesto byla tloušťka desky 60 mm ponechána. Rezerva byla v konstrukci zachována proto, že šlo o první velkou aplikaci nového materiálu a cílem nebylo dosáhnout maximálního vylehčení konstrukce, ale postavit konstrukci bezpečnou a trvanlivou, na které lze ověřit, že UHPC je materiál vhodný pro aplikace na nosné konstrukce.

Segmenty mostovky byly vyráběny s kontaktními spárami v ocelové formě s horním bedněním. Postup výroby byl odladěn tak, že se forma o délce 5,6 m naplnila dvojicí plnicích otvorů bez nutnosti UHPC hutnit. Ohřev betonu na cca 60 °C umožnil odbednění po cca 8 až 9 h. Poté byla forma očištěna, byla připravena výztuž, kabelové kanálky podélného předpětí a byly instalovány ocelové prvky pro kotvení závěsů. Další den proběhla betonáž. Během dvou dní byl vyroben vždy jeden segment.

Po betonáži základů pylonů a opěr byly vztyčeny ocelové pylony o výšce 37 m. Montáž krajních polí lávky byla realizována na lehké pevné skruži. Segmenty středního pole byly dopravovány po pontonu, dále zvedány pomocí tyčových závěsů a montážního zařízení a pak připnuty pomocí předpínacích tyčí k již zhotovené části lávky. Současně byly instalovány závěsy z uzavřených lan. Uprostřed rozpětí byly zabetonovány dvě uzavírací spáry a na závěr byly předepnuty soudržné kabely vedoucí podél celé délky lávky.

Statická a dynamická zkouška lávky prokázaly dobrou shodu s předpoklady statických výpočtů. Dnes, po pěti letech provozu, nebyly zaznamenány žádné závady ani degradace konstrukce. Lávka díky své avantgardní konstrukci a velkému rozpětí získala řadu zahraničních ocenění.

Lávka v Táboře

Lávka se nachází v hustě zastavěné části města Tábor a je součástí stavby komplexu chodníků a cyklostezek přes Budějovickou ulici s přístupovými komunikacemi. Jedná se o dopravně mimořádně exponovaný prostor, kde jsou zhruba ve stometrových odstupech tři železniční mosty přemosťující páteřní komunikaci města tvořenou ulicí Budějovickou (silnice II/137) a Chýnovskou. Pro stísněné poměry a nízkou podjezdnou výšku byla tato oblast nazvána Černé mosty. Lávka je koncipována pro pěší i cyklisty, bezprostředně navazuje na přístupové cesty a je situována ve vzdálenosti 1,1 m od železničního mostu.

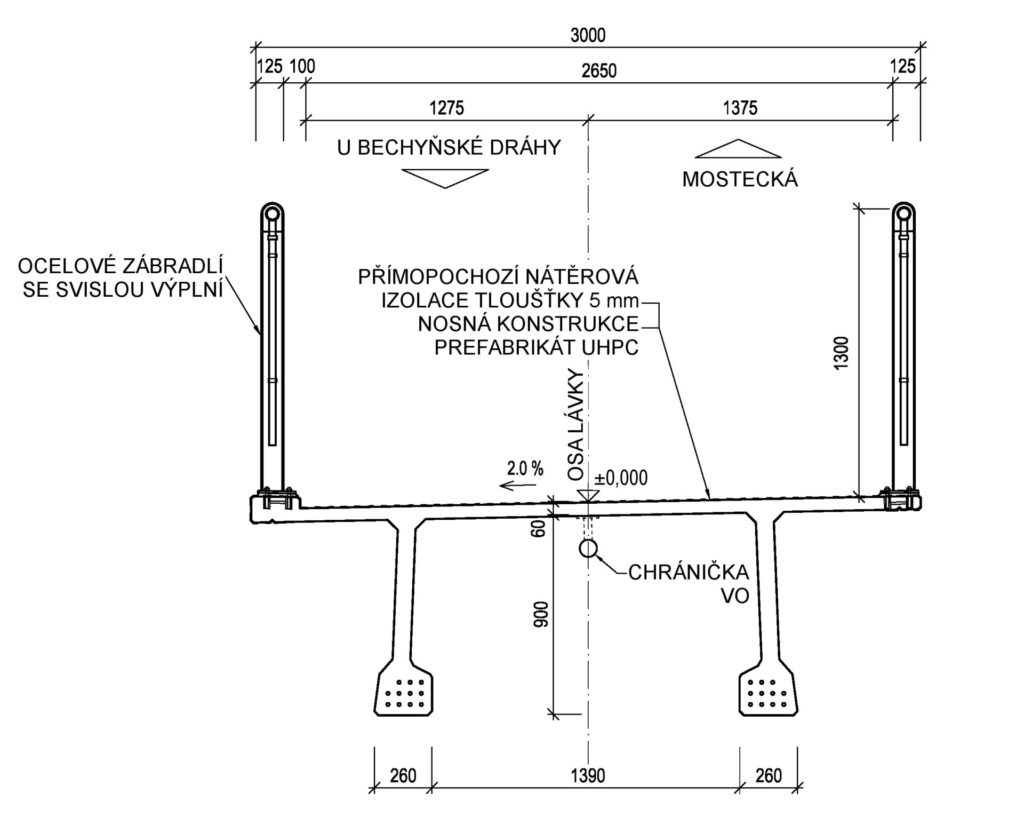

Nosná konstrukce lávky je navržena jako betonová s využitím předem předpjatého nosníku tvaru TT. Vodorovná konstrukce je tvořena prostým polem o rozpětí 27 m. Jedná se o subtilní a ekonomický prefabrikovaný prvek s dlouholetou životností (> 100 let) a příznivým vzhledem. Prefabrikát lávky je vyroben z UHPC C110/130 s ocelovou rozptýlenou výztuží. Jako předpínací výztuž jsou použita lana St 15,7 – 1660/1860 s velmi nízkou relaxací. Pro lávku je použit jediný prefabrikát, jehož šířka je 3 m a výška v poli 941 mm. Šířka stojin je 80 mm a v zesílené dolní části pak cca 260 mm. Tloušťka horní desky je 60 mm. Prefabrikát je vyztužen žebry o výšce 60 mm ve vzdálenosti 1 m. Mostovka má jednostranný příčný sklon 2 %. Prefabrikovaná lávka je opatřena koncovými příčníky tloušťky 250 mm z betonu C45/55 — XC4, XD3, XF4. Na opěrách je prefabrikát uložen na elastomerových ložiskách umístěných na úložných prazích. Na horním povrchu nosné konstrukce je navržena přímo pochozí a přímo pojízdná izolace v tloušťce cca 5 mm. Izolace je provedena s protiskluzovou úpravou na pochozí ploše a s finálním nátěrem jako ochrana proti UV záření. Mostní ocelové zábradlí se svislou výplní výšky 1,3 m je osazeno na horním povrchu lávky.

Nosná konstrukce je navržena na zatížení dopravou dle ČSN EN 1991 – 2 Eurokód 1: Zatížení konstrukcí – Část 2: Zatížení mostů dopravou a dle Metodiky pro navrhování prvků z UHPC, Kloknerův ústav ČVUT, 2015. Zatížení chodci je uvažováno rovnoměrným zatížením 5 kN/m2. Na lávce je dle požadavku správce uvažováno zatížení obslužným vozidlem, které bylo pro návrh reprezentováno vozidlem o celkové hmotnosti 3,5 t s uvažováním dynamického součinitele δ = 1,1. Jako mimořádné zatížení je uvažován model zatížení 12t vozidlem dle ČSN EN 1991 – 2.

Betonáž prefabrikovaného dílce z UHPC o objemu 12 m3 je v Evropě ojedinělou záležitostí. Dosud největší dílce vyrobené v České republice v jednom kuse byly do roku 2018 segmenty lávky Čelákovice, kde byla na jeden záběr zhotovena betonáž o objemu 3,8 m3 (výrobce Metrostav, UHPC dodala společnost TBG Metrostav), dále pak lávka přes Opatovický kanál v Čeperce, kde byla betonáž 4 m3, kterou zhotovila společnost KŠ Prefa Štětí.

V roce 2018 bylo postupně odlaďováno míchání a prováděny doprovodné zkoušky materiálu jak v čerstvém, tak ztuhlém stavu. Po zkouškách a úspěšných aplikacích betonáží segmentů pro lávku v Příboře, které jsou popsány dále v článku, bylo učiněno rozhodnutí zabetonovat lávku v Táboře v jednom záběru o objemu 12 m3. To vyžadovalo detailní přípravu formy, postupu zamíchání a zejména koordinace míchání a dopravy čerstvé směsi.

Betonáž samotná byla provedena v čase menším než 2 h. Vlastní směs UHPC byla upravena tak, aby po celou dobu udržela dostatečnou zpracovatelnost. Aby nedošlo ke vzniku nechtěné pracovní spáry, byla betonáž naplánována a zkoordinována tak, aby nenastalo přerušení ukládání čerstvé směsi na více než několik jednotek minut. Tato rekordní betonáž se bez větších problémů podařila a výsledný prefabrikát je bez jakýchkoli povrchových vad, kaveren či nedostatků.

Bylo potvrzeno, že je společnost KŠ Prefa Štětí ve spolupráci s partnery z Kloknerova ústavu a s projektanty z Pontexu schopna navrhnout, zamíchat a odlít, namontovat a úspěšně zrealizovat lávku o rozpětí cca 29 m a objemu nosné konstrukce 12 m3 z UHPC. Jedná se tak o potvrzení možnosti uplatnění materiálu UHPC v průmyslovém měřítku.

Lávka v Příboře

Lávka v Příboře byla navržena jako prostý nosník o rozpětí 35 m a celkové délky 36 m z UHPC třídy C110/130 s rozptýlenou ocelovou výztuží. Lávka byla navržena a realizována autorským kolektivem společností Novák a Partner, KŠ Prefa a Kloknerův ústav. Je uložena na čtveřici ocelových válcových ložisek průměru 200 mm na železobetonovou spodní stavbu. Povrch konstrukce je přímo pochozí (bez dodatečných hydroizolací a krytí povrchů) s odvodněním spádem 1 % do boční hrany konstrukce. Na mostě je osazeno zábradlí výšky 1,1 m tvořené opticky subtilními kruhovými sloupky Ø 22 mm, které jsou podélně spojeny masivním lakovaným akátovým madlem. Uvnitř tohoto madla je integrované osvětlení lávky, včetně nutného příslušenství.

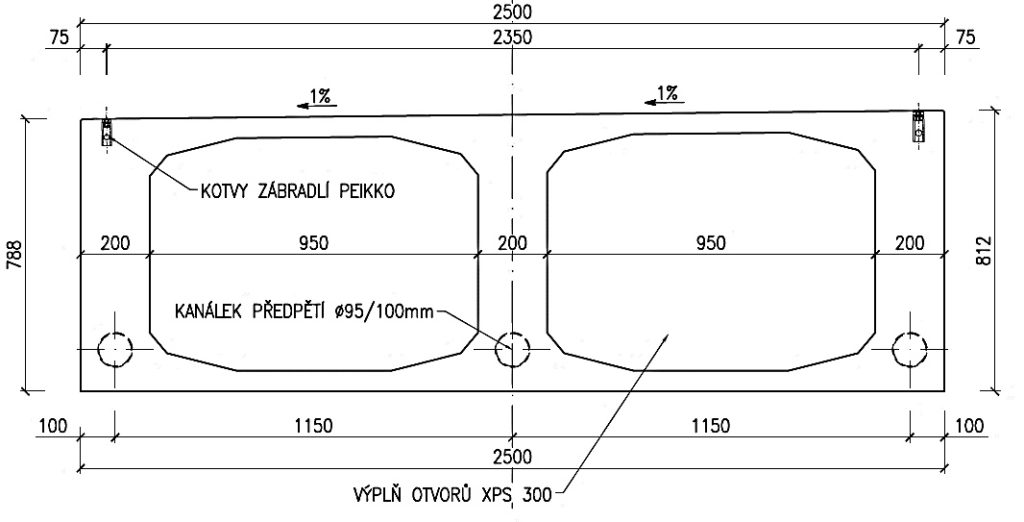

Nosná konstrukce výšky 800 mm je v podélném směru rozdělena do pětice segmentů délky 7,2 m a příčného řezu dle obrázku níže. Štíhlostní poměr konstrukce je tedy 1 : 44. Celková šířka příčného řezu činí 2,5 m. Objem lávky je vylehčen dvaceti rozměrnými polystyrenovými bloky, které omezují spotřebu relativně drahého (v porovnání se standardním betonem) konstrukčního materiálu UHPC. Jedná se tak o skrytou roštovou konstrukci nosníku tvořenou systémem vzájemně působících podélných a příčných žeber.

Segmenty lávky jsou podélně sepnuty předpínacími lany vedenými v podélných žebrech vnitřního roštu. Předpětí využívá zvedané kabely parabolického průběhu. Toto řešení má příznivý vliv na hodnoty normálových napětí po délce konstrukce, na vznik příčných vynášecích sil apod., nicméně má za následek různou polohu prostupu lan příčnými spárami mezi segmenty. Pro návrh tak bylo (vzhledem k segmentové technologii výstavby) zásadní spolehlivě ochránit systém podélného předpětí proti poškození korozí. Na lávce je navržen unikátní vícenásobný systém ochrany předpínacích lan spočívající v těsnění spár epoxidovým tmelem, spojení kabelových kanálků ve spárách speciálními spojkami Liaseal (společnosti Freyssinet), injektáži kabelových kanálků a použití lan typu Monostrand (společnosti Freyssinet) dodávaných v ochranném plastovém obalu. Tato ochrana zajistí bezproblémovou únosnost a použitelnost lávky po dobu návrhové životnosti 100 let. Impulzem pro zajištění maximálních opatření zabraňujících možné korozi předpínacích lan byl především pád Trojské lávky koncem roku 2017. Lávka byla uvedena do provozu v roce 2018.

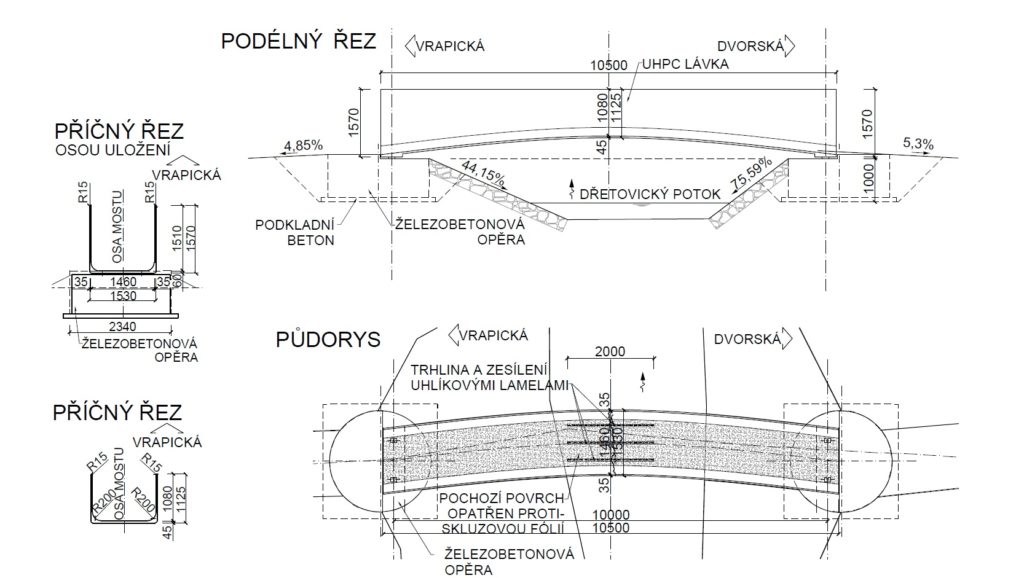

Lávka ve Vrapicích

Unikátní tenkostěnná lávka pro pěší o rozpětí 10 m, světlé šířce 1,5 m a s příčným řezem tvaru U byla navržena kolektivem Císler architekti, Kloknerův ústav a KŠ Prefa. Tloušťka skořepinové konstrukce z UHPC oscilovala v intervalu 30 až 45 mm. Lávka byla díky unikátnímu samozhutnitelnému charakteru směsi UHPC odlita v jednom záběru. Směs byla z tohoto důvodů důkladně optimalizována. Kvůli komplikovanému tvaru prvku bylo nezbytné teoretické analýzy ověřovat testováním na menších vzorcích. V rámci přípravy byla optimalizována receptura UHPC a také přístupy k výrobě bednění a postupy odlévání. Nejprve byl odlit zkušební segment, poté byla odlita první lávka. Na ní byla ověřena možnost provedení a statickou zkouškou byl kalibrován návrhový model.

Na základě výsledku betonáže a statické zkoušky byly provedeny dílčí úpravy tvaru a byla vybetonována druhá, konečná verze lávky. Lávka byla instalována v části města Kladna Vrapice v listopadu 2018.

První lávka byla znehodnocena statickou zatěžovací zkouškou a je vystavena jako experimentální prototyp v provozovně KŠ Prefa Štětí. Druhá lávka byla darována městu Kladno, aby mohl být její potenciál ověřen skutečným provozem chodců. Lávka v Kladně Vrapicích je unikátní konstrukčním řešením betonového nosníku se skořepinovým působením bez použití konvenční výztuže. Jde o přelomový experimentální výrobek technicky srovnatelný se špičkovými světovými konstrukcemi.

Mosty v Přerově

Místní komunikace Dluhonská v Přerově převádí provoz vozidel a pěších od křižovatky ulic Polní (silnice II/436) a Dluhonská k průmyslovému areálu Dluhonice a současně zajišťuje přístup do zahrádkářské kolonie ležící v prostoru mezi železničními tratěmi. Oba představované mosty jsou součástí předmětné komunikace a překračují prostory železničních tratí č. 270 Přerov – Bohumín a Česká Třebová – Přerov. Předmětem stavby je obnova obou mostů a modernizace včetně rozšíření ulice Dluhonské v délce 406 m a cca 87 m rekonstrukce vedlejší komunikace odbočující mezi mosty do zahrádkářské kolonie.

Nosné konstrukce nových mostů tvoří dva plnostěnné parapetní ocelové svařované nosníky spojené svařovanými příčníky, které jsou zabetonovány do spřahující desky mostovky. Na pravé straně mostů jsou zvenku přivařeny k parapetnímu nosníku příčné konzoly a na nich je vybetonována spřahující deska tvořící chodník. Pro bednění spodního povrchu spřažené desky jsou použity desky ztraceného bednění z betonu s rozptýlenými ocelovými vlákny UHPC. Rozpětí prvního mostu je 22,7 m a výška parapetních nosníků je 2 m. Rozpětí druhého mostu je 15,7 m a výška parapetních nosníků je 1,5 m. Šířka vozovky na mostech je 7 m a šířka chodníku 2 m. Celková šířka obou mostů je 11,56 m. Tloušťka spřahující desky mostovky z betonu C30/37 — XF2 je proměnná od 220 do 400 mm. Nad opěrami jsou monolitické příčníky. Spřahující deska chodníku z betonu C30/37 — XF4, XC4, XD3 má tloušťku 190 mm. Horní povrch nosné konstrukce je ve střechovitém nebo jednostranném sklonu 2,5 % s protispádem na obou okrajích. Kraj chodníkové části je ukončen lícními prefabrikáty z UHPC.

Desky ztraceného bednění jsou použity pro bednění spřažené desky mostovky i desky chodníku a jsou uloženy na přírubách ocelových nosníků na rozpětí cca 1,7 m. Pro uložení je na konci desek vytvořen ozub hloubky 15 mm. Rozměr desek je standardně 1 800 × 1 000 mm. Tloušťka bednicích desek je 60 mm pro bednění spřahující desky mostovky a 50 mm pro chodníkovou část. Spodní povrch desek je bedněný hladký a horní povrch je zdrsněný otiskem vtlačené nopové fólie. V horní části jsou zabetonována závitová pouzdra M12 pro uchycení přípravku pro zdvihání prefabrikátu. Po montáži byla pouzdra vybavena dlouhými šrouby, které zlepšily spřažení ztraceného bednění s monolitickou deskou. Maximální hmotnost desek je 275 kg. Prefabrikované desky ztraceného bednění jsou vyrobeny z UHPC C110/130. Při návrhu a výrobě bylo nutné dodržet požadované parametry materiálu jako jsou zejména:

- tahová pevnost při vzniku trhliny – průměrná minimálně 18 MPa, jediný vzorek minimálně 15 MPa,

- třída reziduální pevnosti minimálně 0,7 < fR3K/fR1K.

Obě konstrukce jsou nyní v provozu bez jakýkoliv známek porušení vlivem zatěžovacích stavů během výstavby i při provozu. Popisované konstrukce jsou dílem autorského kolektivu Pontex, KŠ Prefa a Kloknerův ústav.

Návrhové předpisy

Kromě samotného technologického pokroku je pro rozvoj využití nových technologií zásadní vytvoření a kodifikace pravidel formou předpisů, metodik a norem, které jsou vodítkem pro prováděcí firmy, projektanty a investory. V zahraničí v tomto směru nejdále postoupili ve Francii a Švýcarsku. V těchto zemích již existují národní standardy navazující na EN normalizaci. Ve Francii to je NF P18-470 a NF P18-710, ve Švýcarsku SIA 250. Různá doporučení jsou zpracována v Japonsku [11], USA [12], [13] a SRN [25].

V podmínkách ČR byly zpracovány metodiky pro UHPC v roce 2014 a to na základě informací získaných z průběhu řešení grantového projektu TAČR TA01010269 Aplikovaný výzkum ultra vysokohodnotného betonu pro prefabrikované prvky a také na základě informací shrnutých z dostupných mezinárodních zdrojů. Jedná se celkem o tři samostatné texty, které na sebe vzájemně navazují a postihují všechny aspekty návrhu, zkoušení a výroby samotného UHPC i stavebních prvků z něj vyrobených:

- Metodika 1 – Metodika pro návrh UHPC a pro materiálové zkoušky [4],

- Metodika 2 – Metodika pro navrhování prvků z UHPC [5],

- Metodika 3 – Metodika pro výrobu prvků z UHPC a pro kontrolu jejich provedení [6].

Tyto tři metodiky byly certifikovány Ministerstvem dopravy ČR v září 2015 a jsou veřejně dostupné na webových stránkách Kloknerova ústavu http://www.klok.cvut.cz/veda-a-vyzkum/vedecke-projekty/.

Metodika 1 je zaměřena zejména na materiál samotný a na zkoušení jeho vlastností tak, aby výsledky bylo možno použít pro statický návrh konstrukcí (pevnostní charakteristiky v tlaku i tahu) a také při úvahách nad samotnou výrobou prvků (zpracovatelnost, homogenita vláken atd.). V kapitolách jsou tedy postupně diskutovány vlastnosti UHPC, zahraniční předpisy, specifikace vstupních surovin pro výrobu UHPC, standardní a zejména nestandardní testy materiálu UHPC a organizace zkoušek při návrhu složení UHPC a prvků z UHPC.

Metodika 2 vychází z obvyklých návrhových principů EN norem, avšak cíleně se zaměřuje na specifické materiálové parametry UHPC důležité z hlediska návrhu. V kapitolách jsou postupně diskutovány vlastnosti UHPC a jeho klasifikace, zásady pro navrhování, mezní stav únosnosti a dílčí součinitelé spolehlivosti. Je podrobněji rozebírán pracovní diagram materiálu UHPC a význam vhodné orientace vláken. S ohledem na novost technologie je důraz kladen také na ověření chování navržených prvků zatěžovací zkouškou na vyrobeném prototypu prvku. Závěrem jsou uvedena konstrukční pravidla.

Metodika 3 je zaměřena na výrobu a produkci jak materiálu, tak zejména finálních konstrukčních prvků. V kapitolách jsou tedy postupně diskutovány již příklady konkrétního složení materiálu, výrobních postupů při výrobě UHPC a postupů při výrobě prvků z UHPC. V závěrečné kapitole je uveden souhrn již realizovaných staveb a konstrukcí v ČR i v zahraničí pro inspiraci potenciálních producentů a investorů.

V současnosti v ČR tedy existuje předpisový rámec pro rozvoj této velmi progresivní technologie. Vzhledem k dynamickému rozvoji v této oblasti je nutno sledovat vývoj a bude nutno provést aktualizaci a doplnění předpisů. Z tohoto důvodu v rámci ČBS již vznikla i pracovní skupina odborníků, kteří se problematikou UHPC a UHPFRC zabývají a již nyní pracující na aktualizaci metodik tak, aby je bylo možno předložit odborné veřejnosti k užívání.

Závěr

Česká republika se v posledním desetiletí velmi významně zapojila do proudu vývoje a realizace konstrukcí z UHPC. Proběhl intenzivní materiálový výzkum a byly realizovány první praktické aplikace z tohoto materiálu. Lávka v Čelákovicích zaznamenala i zahraniční ohlas. Další aplikace na sebe nedaly dlouho čekat. V rámci výzkumných projektů se pracuje na ověření technologií využívajících UHPC pro dílčí prvky (např. spoje betonových konstrukcí) a pro zesilování existujících betonových konstrukcí. V rámci fib též naši odborníci spolupracují na novém Model Codu fib 2020, kde se mohou uplatnit naše zkušenosti a kde máme možnost spolupráce s renomovanými světovými odborníky. UHPC je nový materiál a na základě jeho téměř desetiletého vývoje u nás se dá předpokládat jeho další rozšíření.

V článku byly popsány výsledky spolufinancované z projektů MPO FV 20472, projektu GAČR 17 – 22796S a projektu CESTI č. TE01020168 podporovaného TAČR.

Literatura

[1] VÍTEK, J. L., COUFAL, R. Vysokopevnostní betony a UHPC. Beton TKS: Betonové konstrukce 21. století – betony s přidanou hodnotou. Samostatná příloha časopisu. 2012, s. 42 – 49. ISSN 1213 – 3116, online: https://www.ebeton.cz/clanky/2012 – 7‑42-vysokopevnostni-betony-a-uhpc/

[2] TOUTLEMONDE, F. et al. Field Demonstration of UHPFRC Durability. Girders shown to perform well in a cooling tower. In: The French Technology of Concrete (French national report), fib Congress Washington 2010. AFGC, 2010.

[3] TOUTLEMONDE, F. et al. Long-term material performance checked on world’s oldest road bridges at Bourg-les-Valence. In: RILEM-fib-AFGC International Symposium on Ultra-High Performance Fibre-Reinforced Concrete, UHPFRC 2013 – October 1 – 3. Marseille, France, 2013.

[4] KOLÍSKO, J. a kol. Metodika 1 – Metodika pro návrh UHPC a pro materiálové zkoušky [online]. Výstup projektu TAČR TA 010110269. Kloknerův ústav ČVUT v Praze, 2014. Dostupné z: http://www.klok.cvut.cz/veda-a-vyzkum/vedecke-projekty/

[5] KALNÝ, M. a kol. Metodika 2 – Metodika pro navrhování prvků z UHPC [online]. Výstup projektu TAČR TA 010110269. Kloknerův ústav ČVUT v Praze, 2014. Dostupné z: http://www.klok.cvut.cz/veda-a-vyzkum/vedecke-projekty/

[6] TICHÝ, J. a kol. Metodika 3 – Metodika pro výrobu prvků z UHPC a pro kontrolu jejich provedení [online]. Výstup projektu TAČR TA 010110269. Kloknerův ústav ČVUT v Praze, 2014. Dostupné z: http://www.klok.cvut.cz/veda-a-vyzkum/vedecke-projekty/

[7] Ultra-High Performance Fibre-Reinforced Concretes. Recommendations (06/2013). AFGC (Association Francaise de Génie Civic) / SETRA. Paris, Cedex.

[8] Francouzský standard NF P18-470. Concrete – Ultra-high performance fibre-reinforced concrete – Specifications, performance, production and conformity. Jun 2016.

[9] Francouzský standard NF P18-710. National addition to Eurocode 2 – Design of concrete structures: specific rules for ultra-high performance fibre-reinforced concrete (UHPFRC). April 2016.

[10] Švýcarský standard SIA 250. Ultra-high performance fibre-reinforced cement-based composites (UHPFRC) – Construction material, dimensioning and application. Mai 2016.

[11] ROKUGO, K. (ed.) Recommendations for Design and Construction of High Performance Fiber-Reinforced Cement Composites with Multiple Fine Cracks (HPFRCC). Concrete Engineering Series 82. Japan Society of Civil Engineers, 2008.

[12] Ultra-High Performance Concrete: A State-of-the-Art Report for the Bridge Community [online]. Publication No. FHWA-HRT-13 – 060. U.S. Department of Transportation, June 2013. Dostupné z: https://www.fhwa.dot.gov/publications/research/infrastructure/structures/hpc/13060/13060.pdf

[13] Design and Construction of Field-Cast UHPC Connections [online]. HWA Publication No: FHWA-HRT-14 – 084. U.S. Department of Transportation, October 2014. Dostupné z: https://www.fhwa.dot.gov/publications/research/infrastructure/structures/14084/14084.pdf

[14] KOLÍSKO, J., ČÍTEK, D., CÍSLER, O., TEJ, P., MAREK, J. Unikátní tenkostěnná oblouková lávka z UHPFRC. Beton TKS. 2018, roč. 18, č. 2, str. 34 – 38. ISSN 1213 – 3116, online: https://www.ebeton.cz/clanky/2018 – 2‑34-unikatni-tenkostenna-obloukova-lavka-z-uhpfrc/

[15] KOLÍSKO, J., ČÍTEK, D., TEJ, P., RYDVAL, M. Thin-walled U‑profile UHPFRC footbridge. In: UHPFRC 2017 – Designing and Building with UHPFRC: New large-scale implementations, recent technical advances, Experience and standards. Bagneux: Rilem Publications s.a.r.l., 2017. p. 745 – 754. ISBN 978 – 2‑35158 – 166‑7

[16] KOLÍSKO, J., ČÍTEK, D., TEJ, P. Technologie výroby tenkostěnné obloukové dvojitě zakřivené lávky z UHPFRC. In: Sborník Technologie 2017. Praha: Česká betonářská společnost ČSSI, 2017. ISBN 978 – 80 – 906097 – 9‑2

[17] KOLÍSKO, J., RYDVAL, M., HUŇKA, P. UHPC – Assessing the Distribution of the Steel Fibre and Homogeneity of the Matrix. In: fib Symposium Tel Aviv. Tel Aviv (Israel), 2013. ISBN 978 – 965 – 92039 – 0‑1

[18] KOLÍSKO, J., TICHÝ, J., KALNÝ, M., HUŇKA, P., HÁJEK, P., TREFIL, V. Vývoj ultra vysokohodnotného betonu (UHPC) na bázi surovin dostupných v ČR. Beton TKS: Betonové konstrukce 21. století – betony s přidanou hodnotou. Samostatná příloha časopisu. 2012, s. 50 – 56. ISSN 1213 – 3116, online: https://www.ebeton.cz/clanky/2012 – 7‑50-vyvoj-ultra-vysokohodnotneho-betonu-uhpc-na-bazi-surovin-dostupnych-v-cr/

[19] RYDVAL, M., KOLÍSKO, J., HUŇKA, P., TICHÝ, J. Závislost únosnosti prvků vyrobených z UHPFRC na distribuci vláken. In: Sborník 20. Betonářské dny v Hradci králové, 27. –28. 11. 2013. ISBN 978 – 80 – 87158 – 34‑0/978 – 80 – 87158 – 35‑7 (CD)

[20] ČÍTEK, D., ŘEHÁČEK, S., TEJ, P., KOLÍSKO, J. Cold Joints of Thin-walled UHPFRC Structures. In: Proceedings of the 2nd International Conference on UHPC Materials and Structures UHPC 2018, China. Bagneux: Rilem Publications s.a.r.l., 2018. p. 739 – 746. ISBN 978 – 2‑35158 – 219‑0

[21] ČÍTEK, D., MAREK, J., ŘEHÁČEK, S., DOBIÁŠ, D., KOLÍSKO, J., TEJ, P. Innovative Elements and Structures Made From Ultra-High Performance Fibre-Reinforced Concrete. In: fib Congress 2018 – Better, Smarter, Stronger. Lausanne: fib (Fédération internationale du béton), 2018. ISBN 978 – 1‑877040 – 14‑6

[22] KALNÝ, M., KOMANEC, J., KVASNIČKA, V., VÍTEK, J. L., BROŽ, R., KOUKOLÍK, P., COUFAL, R. Lávka přes Labe v Čelákovicích – první nosná konstrukce z UHPC v ČR. Beton TKS. 2014, roč. 14, č. 4, s. 10 – 18, online: https://www.ebeton.cz/clanky/2014 – 4‑10-lavka-pres-labe-v-celakovicich-prvni-nosna-konstrukce-z-uhpc-v-cr/

[23] TICHÝ, J., KOMANEC, J., SLÁNSKÝ, B. ML., ŠEVČÍK, S., KOLÍSKO, J. Unikátní lávka pro pěší z UHPC v obci Čeperka. Beton TKS. 2016, roč. 16, č. 4, s. 21 – 25. ISSN 1213 – 3116, online: https://www.ebeton.cz/clanky/2016 – 4‑21-unikatni-lavka-pro-pesi-z-uhpc-v-obci-ceperka/

[24] HUŇKA, P., KOLÍSKO, J., ŘEHÁČEK, S. Vliv proteplení na pevnosti UHPC. Konstrukce. Konstrukce Media, s. r. o. 2013, s. 54 – 55. ISSN 1213 – 8762

[25] FEHLING, E. et al. Ultra High Performance Concrete UHPC – Fundamentals – Design – Examples. Betonkalender. Berlin: Wiley, Ernst und Sohn, 2014. ISBN 978 – 3‑433 – 03087‑5

prof. Ing. Jan L. Vítek, CSc., FEng.

Info o autorovi je uvedeno u článku https://www.ebeton.cz/clanky/2019_7_140_zkusenosti-z-vystavby-betonovych-mostu-v-ceske-republice/

Ing. Robert Coufal, Ph.D.

Vystudoval obor konstrukce a materiály na Fakultě stavební ČVUT v Praze. Od roku 2002 působí ve společnosti TBG Metrostav na pozici technologa a od roku 2018 na pozici technického náměstka. Zabývá se zejména vývojem nových produktů a jejich uváděním na trh. Kromě UHPC se zabývá betony s omezeným vývojem hydratačního tepla, analýzou dlouhodobých objemových změn nebo modulem pružnosti.

Ing. Jan Marek

Absolvent oboru konstrukce a dopravní stavby na Fakultě stavební ČVUT v Praze. V letech 2009 až 2015 kvalitář a přípravář ve společnosti Hochtief CZ, zejména u staveb mostů Lochkov, D5 Rudná, pěti mostů na D3, Velké Meziříčí, Bácovice, Svijany. Od roku 2015 pracuje jako hlavní technolog společnosti KŠ PREFA, kde je odpovědný za výzkum a vývoj a současně zastává agendu manažera kvality. Zabývá se především aplikací UHPC do reálných staveb a jeho komerčním využitím.

doc. Ing. Jiří Kolísko, Ph.D.

Po ukončení oboru konstrukce a dopravní stavby na Fakultě stavební ČVUT v Praze v roce 1989 působil na různých pozicích v Kloknerově ústavu ČVUT v Praze. Od roku 2010 je jeho ředitelem. Celý svůj profesní život se zabývá škálou odborných aktivit zahrnujících technologii betonu, materiálové inženýrství

v oblasti hmot se silikátovými pojivy, diagnostiku občanských i inženýrských staveb a jejich konstrukcí, hodnocení vad a poruch konstrukcí, technologie sanací vlhkého zdiva a sanace betonu, zkoušení materiálů a konstrukcí v laboratoři i in situ. V letech 2011 až 2019 byl předsedou České betonářské společnosti.

Ing. David Čítek

Absolvent oboru konstrukce a dopravní stavby na Fakultě stavební ČVUT v Praze. V letech 2006 až 2012 absolvoval praxi v projekční kanceláři SUDOP Praha. Od roku 2011 pracuje jako vědecko-výzkumný pracovník v Kloknerově ústavu ČVUT v Praze, kde je od roku 2014 je vedoucím laboratoře technologie betonu. Zabývá se především zkušebnictvím betonu a stavebních materiálů v laboratoři, měřením a zkoušením vlastností konstrukcí in situ, diagnostikou pozemních a inženýrských staveb, zatěžovacími zkouškami mostů a vývojem a zkoušením cementokompozitních materiálů se zaměřením na velmi vysokohodnotné betony (UHPC).