Jednou z možností, jak v některých konstrukcích z betonu nahradit přírodní kamenivo, kterého je nedostatek, neboť stávající lomy jsou dočerpávány a otevření nových se nedaří povolovat, může být použití kameniva recyklovaného. Dlouholetá snaha pracovníků ze společnosti ERC-TECH vedla k vývoji unikátní a patentované technologie výroby betonu s využitím recyklovaného kameniva jako 100% náhrady kameniva přírodního, tedy včetně drobné frakce do 4 mm. Následným společným vývojem se společností Skanska byla tato technologie ověřena i v provozních podmínkách výroby betonu na betonárně, byl optimalizován technologický proces pro průmyslovou výrobu a certifikován systém řízení výroby. Dnes je tento výrobek pod značkou Rebetong ve výrobním programu na šesti betonárnách Skanska Transbeton v Čechách a na Moravě. Pro jeho širší využití je třeba odstranit bariéry v technické legislativě. Práce na tom již započala v září 2019 a v současné době je připraven draft, který prochází připomínkovým řízením.

Z celkové produkce odpadů v ČR (a obdobně je tomu i v Evropě) tvoří v současné době v průměru cca 45 % inertní stavební suť. V České republice tak vznikají ročně cca 4 miliony tun inertní stavební suti, z čehož je výrazná část, tedy zhruba 85 %, ukládána na deponiích nebo skládkách a pouze 15 % je recyklováno a znovu využito, a to převážně s nízkou přidanou hodnotou jako zásypové, podkladní nebo stabilizační vrstvy. Toto využití mimo jiné výrazně ztěžuje další případnou recyklaci této suti kvůli jejímu znečištění, např. zeminou.

Jedním z aktuálních problémů, který sužuje stavebnictví, je nedostatek zdrojů přírodního kameniva z kamenolomů a štěrkoven. Povolování nové těžby je navíc čím dál legislativně náročnější.

Snižující se množství přírodních zdrojů kameniva na jedné straně a naopak rostoucí produkce stavební a demoliční suti na straně druhé byly motivací a driverem k vývoji technologií pro maximální využití recyklovaného kameniva s co nejvyšší přidanou hodnotou a zároveň tak, aby byl výsledný produkt téměř beze zbytku dále recyklovatelný.

Beton vyrobený z recyklovaného kameniva, které v ideálním případě nahradí přírodní kamenivo ze 100 %, tedy včetně drobné frakce do 4 mm, je právě takovým produktem. Použít lze přitom betonovou, cihelnou nebo směsnou stavební suť.

Náhrada přírodního kameniva v betonu kamenivem recyklovaným s sebou přináší výhody v environmentální i ekonomické rovině. V rovině environmentální se jedná o zpracování málo využívaných, a přitom recyklovatelných surovin, které jsou z větší části ukládány na skládkách nebo deponiích. Kapacita skládek tak může být navýšena pro skládkování odpadů, které nelze dále využít. Zároveň jde o úsporu přírodních zdrojů kameniva pro aplikace, kde je přírodní kamenivo nenahraditelné (mosty, předpjaté konstrukce, výškové budovy ad.). Dalším přínosem je snížení zátěže z dopravy, protože zdroje stavební suti pocházející z demolic starých objektů se většinou nacházejí betonárnám blíže než pískovny a lomy přírodního kameniva. V rovině ekonomické se jedná o snížení materiálových nákladů už jen díky náhradě drahého přírodního kameniva v podstatě stavební sutí, což může představovat úsporu až v desítkách procent.

Princip řešení

Náhrada části přírodního kameniva, zejména hrubé frakce, v betonu je více méně standardní postup. Náš vývoj a výzkum se však zaměřil na výrobu betonu pouze z recyklovaného kameniva (dále také recyklát či RA z angl. recycled aggregate) včetně drobných frakcí do 4 mm. Po několikaletém laboratorním testování pracovníků společnosti ERC-TECH byla vyvinuta nová technologie, která v roce 2018 získala český i mezinárodní patent.

Na základě tohoto řešení uvedla společnost Skanska na podzim roku 2019 na trh v České republice unikátní výrobek – beton, jež obsahuje ze 100 % pouze recyklované kamenivo, s názvem Rebetong®. Řešení spočívá jednak ve správné přípravě recyklovaného kameniva, a hlavně v technologickém postupu míchání tohoto betonu s využitím speciální suroviny – nanofilleru, jehož částice posilují pevnostní strukturu kameniva a směsi tak, že výsledný beton dosahuje podobných mechanicko-fyzikálních vlastností jako beton z přírodního kameniva v pevnostních třídách až C25/30 včetně vodonepropustnosti a mrazuvzdornosti. A to při stejné, nebo dokonce nižší dávce cementu.

S ohledem na charakter recyklovaného kameniva je však potřeba počítat s tím, že objemová hmotnost a modul pružnosti jsou nižší než u konstrukčního betonu pouze s přírodním kamenivem, což je potřeba zohlednit při návrhu konstrukcí. I přesto je oblast použití velmi široká.

Používané příměsi navíc zajišťují trvanlivost takto vyrobených betonových výrobků, umožňují jejich plnou opakovanou recyklaci, a tím eliminují budoucí ekologické zatížení. Dá se tedy směle tvrdit, že tak naplňují nejnáročnější očekávání ohledně cirkulární ekonomiky ve stavebnictví. Technologickým postupem výroby je také dosaženo reaktivace pojivových složek obsažených v recyklovaném kamenivu, díky čemuž je možné při zachování požadovaných užitných vlastností snížit dávku cementu [1].

Z laboratoře až k průmyslové výrobě na betonárně

Užitné parametry betonu, jež obsahuje pouze recyklované kamenivo z betonového, cihelného, ale i směsného recyklátu, jsou výsledkem dlouhodobého vývoje. První laboratorní testy ukázaly překvapivě dobré výsledky. Vysoký potenciál betonu z RA pro komerční využití byl současně potvrzen i na vlastních developerských projektech. Proto byly neprodleně zahájeny provozní testy přímo na pilotní betonárně v Olomouci a výsledky byly opět velmi dobré. Společný vývoj přinesl mimo jiné další optimalizaci výrobních postupů, ověření vyrobitelnosti v podmínkách průmyslové výroby na betonárně a ověření technologických a reologických vlastností betonu z RA při výrobě, dopravě a zpracování.

Na základě těchto dobrých zkušeností společnost Skanska Transbeton přistoupila k certifikaci výroby betonu, jež obsahuje pouze RA, a od září 2019 vyrábí certifikovaný transportní beton s obchodní značkou Rebetong v pevnostních třídách do C25/30, stupně vlivu prostředí do XC2 a prefabrikované stěnové dílce pod obchodní značkou Reblok. V současné době se zaměřuje na výrobu betonu s RA z cihelné stavební suti (vč. drobné frakce do 4 mm), které je na trhu přebytek a jejíž využití má větší ekonomický i ekologický efekt. Na obr. 1 a 2 je příklad vstupní suroviny z cihelného RA a ukázky z výroby na betonárně v Olomouci.

Výsledky laboratorních zkoušek

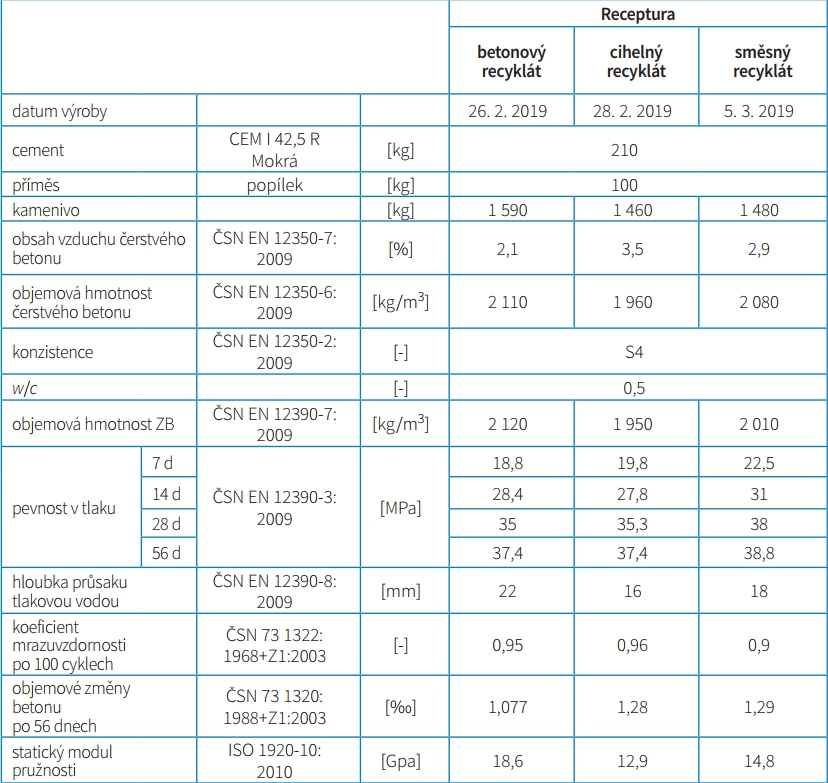

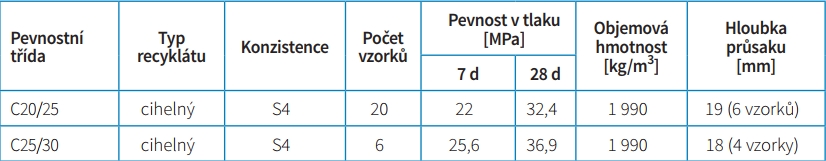

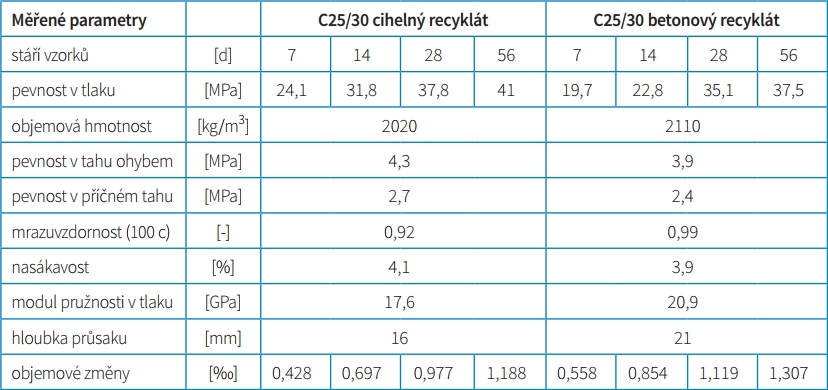

V rámci výzkumu a vývoje byly v roce 2019 provedeny laboratorní zkoušky na čerstvém i ztvrdlém betonu. Byly navrženy tři receptury s využitím různých druhů recyklovaného kameniva. V prvním kroku návrhu bylo stanoveno maximální zrno kameniva a křivky zrnitosti jednotlivých receptur, dále bylo navrženo množství cementu, příměsi, vodní součinitel a množství přísady. Cílem experimentu bylo zhodnotit vliv druhu recyklovaného kameniva (z betonového, cihelného a směsného recyklátu) na vlastnosti čerstvého i ztvrdlého betonu stejné receptury při použití technologie výroby společnosti ERC-TECH. V tab. 1 jsou výsledky laboratorních zkoušek [2].

Výsledky testování ukázaly vliv druhu recyklovaného kameniva pouze na některé vlastnosti výsledného betonu. Ze zjištěných poznatků lze konstatovat, že druh recyklátu má vliv na obsah vzduchu v čerstvém betonu, a to tak, že při použití cihelného recyklátu je obsah vzduchu vyšší než u betonového recyklátu, u směsného recyklátu se obsah vzduchu pohybuje mezi hodnotou cihelného a betonového recyklátu. Vyšší obsah vzduchu u cihelného recyklátu je způsoben jeho vyšší pórovitostí, protože v pórech dochází k uvíznutí většího množství vzduchu než u recyklátu betonového.

Další vlastností, na kterou má druh recyklovaného kameniva vliv, je objemová hmotnost čerstvého i ztvrdlého betonu. Cihelný recyklát má nižší objemovou hmotnost než recyklát betonový, proto jsou hodnoty objemové hmotnosti betonu vyrobeného z cihelného recyklátu nižší než betonu vyrobeného z recyklátu betonového. Objemová hmotnost betonu ze směsného recyklátu se nachází mezi hodnotami betonu z cihelného a betonového recyklátu, což potvrzuje správnost měření.

Byl také pozorován mírný vliv RA na hloubku průsaku tlakovou vodou a objemové změny, avšak tyto hodnoty nejsou výrazně odlišné od betonů s přírodním kamenivem. Dalším rozdílným parametrem je modul pružnosti, který je dán převážně použitým hrubým kamenivem. U betonu z cihelného recyklátu je modul pružnosti nejnižší, beton ze směsného recyklátu dosahuje opět středních hodnot a modul pružnosti u betonu z betonového recyklátu dosahuje hodnot nejvyšších. K výrazné změně nedošlo u pevnosti v tlaku ani u mrazuvzdornosti, mírné rozdíly lze považovat za chybu laboratorního měření, proto lze tyto výsledky prohlásit za totožné.

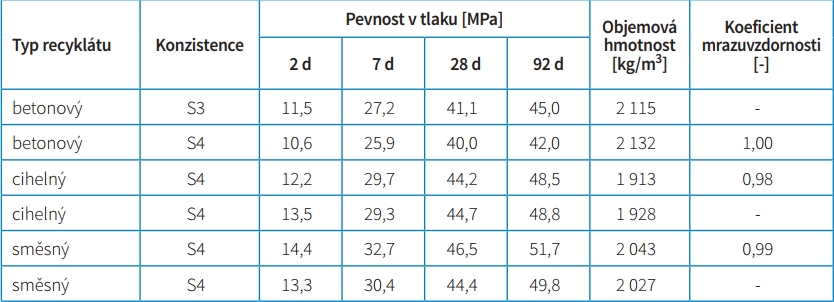

V tab. 2 jsou výsledky zkoušek v laboratoři Skanska prováděné začátkem roku 2019.

Provozní zkoušky

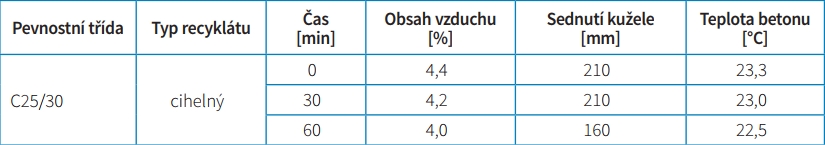

Po úspěšných laboratorních zkouškách bylo přistoupeno k provozním testům na míchacím zařízení BHS DKXS o objemu 1,67 m3 pro ověření realizovatelnosti celého technologického postupu přímo v provozu betonárny. V rámci prvních provozních testů byly ověřeny receptury pro pevnostní třídy C20/25 a C25/30 na bázi 100% cihelného recyklátu. Výsledky testů jsou uvedeny v tab. 3. Během provozních testů byla rovněž odzkoušena výroba betonových stěnových bloků (obr. 2).

Během provozních zkoušek byla ověřena zpracovatelnost betonu z recyklovaného kameniva, jeho chování, transportovatelnost a chování při ukládání. Bylo zjištěno, že zpracování čerstvého recyklovaného betonu je podobné betonu s přírodním kamenivem.

Výsledky zkoušek byly porovnány s výsledky jiného výzkumu [9], ve kterém bylo v betonu použito také pouze recyklované kamenivo. V [9] jsou porovnávány vlivy cihelného recyklovaného kameniva na vlastnosti betonu, byla zde použita jedna relevantní směs RMAC D se 100% obsahem recyklovaného kameniva. Ve směsi RMAC D je použito o 110 kg více CEM I 42,5 R než ve směsi v tab. 1. Nejvýznamnější rozdíl je v použitém RA, v [9] byly použity tři frakce RA: 0 – 4, 4 – 8, 8 – 16 mm, v našem případě byla použita pouze mono frakce 0 – 22 mm, což šetří ekonomické a ekologické náklady při recyklaci stavební a demoliční suti. Další rozdíl byl pozorovatelný v nasákavosti betonu – u našeho technického řešení vychází o 10 % nižší.

Optimalizace výroby recyklovaného kameniva

Jedním z faktorů úspěchu recyklovaného kameniva získaného ze stavební suti je jeho kvalitní výroba. Trvalo nějaký čas, než byl nastaven optimální výrobní proces, vybrána nejvhodnější zařízení a nastaven každý stroj ve výrobním řetězci. Vývoj betonu obsahujícího ze 100 % pouze RA byl zahájen použitím dvou frakcí RA: 0 – 8 a 8 – 16 mm. Po několika krocích optimalizace produkce RA byla vyrobena monofrakce 0 – 22 mm s podobnou granulometrií. To byl důležitý krok pro efektivní výrobu v betonárnách, protože jim obvykle chybí skladovací prostor pro více frakcí kameniva.

Důležitý je také zdroj stavební a demoliční suti. Nejlepším možným způsobem je řídit celý proces počínaje selektivní demolicí a konče vytvořením velkého úložiště recyklovaného kameniva s podobnými vlastnostmi. Vyrobené recyklované kamenivo je testováno podle ČSN EN 12620+A1 [5] a dále je potřeba dodržet stabilní křivku zrnitosti. Skladování recyklovaného kameniva je podobné jako u přírodního.

Byl také proveden test citlivosti na vlhkost kameniva v rozmezí 0 % a plnou saturací bez významných rozdílů ve výsledných parametrech.

Certifikace – uvedení na trh

Po úspěšném provozním testování bylo přistoupeno k certifikaci systému řízení výroby (SŘV) betonu z recyklátu podle podnikové normy č. TN TRB 03/2019 na betonárně v Olomouci. Po skončení certifikačního procesu bylo v září 2019 vydáno stavebně technické osvědčení (STO) č. 060 – 049062. Výsledky počátečních zkoušek typu jsou uvedeny v tab. 4.

V roce 2020 následovala certifikace dalších betonáren společnosti Skanska Transbeton pro výrobu betonu z recyklátu v Praze-Uhříněvsi, Praze-Řeporyjích, ve Veltrusech a v Brně. V současné době probíhá certifikace betonárny v Ostravě.

V rámci provozního testování bylo na betonu z cihelného recyklátu dále provedeno stanovení konzistence v čase, aby byla ověřena zpracovatelnost a transportovatelnost recyklovaného betonu s použitím speciálních přísad. Výsledky jsou uvedeny v tab. 5.

Vzhledem k vyšší fluktuaci nasákavosti recyklátu, obzvláště cihelného, je potřeba věnovat pozornost době zpracovatelnosti čerstvého betonu a použít speciální přísady, aby byla zajištěna dobrá zpracovatelnost po dobu minimálně 90 min, ideálně 120 min.

Další doplňkové zkoušky

Kromě základních zkoušek jsou prováděny a připravovány další nadstandardní zkoušky betonu z recyklátu, které mají za cíl rozptýlit obavy investorů a projektantů a odstranit tak bariéry pro jeho širší využití. Příkladem je např. zkouška soudržnosti s betonářskou výztuží dle [7]. Pro beton C25/30 z cihelného recyklátu vychází tato zkouška s průměrným výsledkem 5,2 MPa (pro srovnání: Soudržnost betonu s přírodním kamenivem C25/30 s výztuží dosahuje hodnoty 5,4 MPa.). Fotografie ze zkoušky jsou na obr. 3.

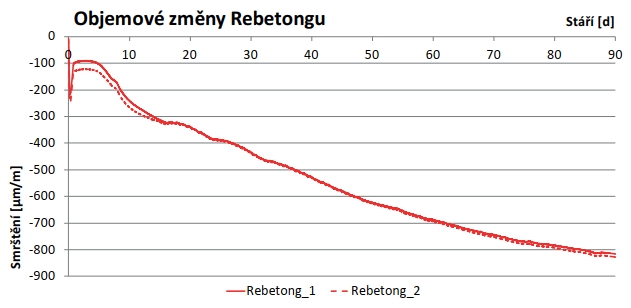

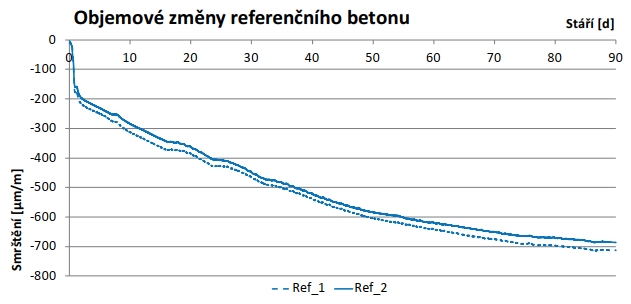

Další zkoumanou vlastností byly objemové změny. Byly zjišťovány a porovnávány u betonu z recyklovaného kameniva a u betonu s přírodním kamenivem pevnostní třídy C25/30 podle rakouské normy [8], kde měření probíhá ve žlabu o rozměrech 100 × 60 × 1 000 mm již od čerstvého, ještě nezatvrdlého stavu betonu. Měření probíhala do stáří 90 dnů. Výstupy těchto měření jsou uvedené v grafu na obr. 4a pro beton s recyklovaným kamenivem a na obr. 4b pro beton s přírodním kamenivem.

Hodnoty smrštění po 90 dnech byly zjištěny 0,821 ‰ pro beton z recyklátu a 0,701 ‰ pro konstrukční beton s přírodním kamenivem, což nepředstavuje významný rozdíl.

Pilotní projekty

Beton vyrobený pouze z recyklovaného kameniva má užitné vlastnosti obdobné jako beton vyrobený z přírodních kameniv, proto je možné jej použít pro běžné stavební betonové a železobetonové konstrukce. Při návrhu vodorovných nosných konstrukcí je potřeba brát v úvahu nižší modul pružnosti.

Velmi rychle se projevil zájem o prefabrikované stěnové dílce, kterých již bylo vyrobeno téměř dva tisíce kusů. Jako prezentace první pilotní výroby byly tyto prefabrikáty použity pro stavbu parkourového hřiště na Cukrkandlu v Praze-Modřanech (obr. 5).

První pilotní projekt ve formě transportního betonu pouze z cihelného recyklátu byl realizován v Olomouci na stavbě Nová Envelopa, kde byla provedena betonáž podkladních betonů pro výškovou kancelářskou budovu v objemu 350 m3. Dosavadní zkušenosti s dopravou, čerpáním a zpracováním tohoto materiálu jsou dobré, fotografie z realizace jsou na obr. 6.

Dalšími pilotními projekty jsou rezidenční projekt Skanska Čertův vršek v Praze-Libni (obr. 7), kde se Rebetong používá nejen pro podkladní betony, ale také pro železobetonové nosné stěny, a rezidenční čtvrť Emila Kolbena v Praze-Vysočanech (obr. 8). Nyní se připravují další pilotní projekty aplikace monolitického Rebetongu, např. rezidenční čtvrť Modřany.

Technická legislativa

V současné době jsou nejen v rámci ČR, ale i celé EU značné bariéry v technických předpisech, které významně omezují použití recyklovaných kameniv v betonu. Evropská norma pro beton EN 206+A1 doporučuje použití hrubého recyklovaného kameniva do betonu pouze do výše maximálně 50 % pro recyklované kamenivo typu A a B, a to pouze pro stupeň vlivu prostředí X0. Česká národní norma ČSN P 73 2404 [6] toto doporučení převzala jako limit. Pro podporu širšího využití RA do betonu, a tím zlepšení hospodaření s druhotnými surovinami ve stavebnictví je nezbytné změnit tento konzervativní přístup a zaměřit se na výsledné vlastnosti betonu z recyklovaného kameniva bez omezení jeho obsahu.

V ČR tento proces díky výrazné podpoře MŽP, MPO a ČAS započal v září 2019. Jeho cílem je vytvoření předpisu, který by tento přístup umožňoval. U většiny veřejných zakázek je zhotovitel smluvně vázán platnými národními a evropskými normami a je tedy třeba tento proces co nejdříve dotáhnout. Situace se začíná pomalu, ale přece měnit. Veřejní zadavatelé si totiž čím dál víc uvědomují důležitost šetrného stavění a cirkulární ekonomiky a mnohdy ze své vlastní iniciativy přicházejí ve svých projektech s požadavky na stavební výrobky z druhotných, recyklovaných surovin. Úprava stávajících technických předpisů je proto nezbytná.

Závěr

Zjištěné parametry během laboratorních i provozních zkoušek ukazují velký potenciál betonu z výhradně recyklovaného kameniva, jelikož jeho dosud ověřené vlastnosti jsou srovnatelné s konstrukčními betony. Je však třeba mít na paměti, že při návrhu konstrukcí z betonu z RA je nutné zohlednit jeho nižší objemovou hmotnost a modul pružnosti, než má konstrukční beton. Současně je třeba si uvědomit, že pokud bychom pro RA potenciálně využili veškerou stavební suť, představovalo by to náhradu kameniva maximálně u 20 % veškeré výroby betonu. Tento beton proto nemůže zcela nahradit beton s přírodním kamenivem, ale může nalézt uplatnění v řadě stavebních konstrukcí.

Patentované řešení je plně v souladu s principy cirkulární ekonomiky, kdy lze inertní stavební suť proměnit zpět na stavební materiál s výbornými vlastnostmi, který je navíc plně recyklovatelný a dále zpracovatelný stejným technologickým postupem. Vzhledem k stále se snižující zásobě přírodních zdrojů kameniv je využívání alternativních zdrojů ekonomicky i environmentálně výhodné.

Díky snížení dopravní vzdálenosti recyklovaného kameniva, které se oproti přírodnímu kamenivu dováženého většinou z větších vzdáleností nachází spíše v urbanizovaných oblastech, je produkována nižší uhlíková stopa, kterou lze dále snížit optimalizací skladby receptury použitím nižší dávky cementu.

Literatura

[1] SLANSKY, B., ZELINKA, P., CERMAK, J. Unique and Innovative Technology for Sustainable and Efficient Structural Concrete Made of 100 % Recycled Aggregate From CDW. In: FIB ICCS Prague 2020.

[2] CERMAK, J., FIALA, J., POLAK, F. Comparsion of utility properties of concrete with different types of recycled aggregates. Brno: University of Technology, 2020. ISBN 978 – 80 – 214‑5894‑9.

[3] SLANSKY, B., ZELINKA, P., CERMAK, J. Beton z recyklovaného kameniva. In: Sborník z 27. Betonářských dnů. ČBS, 2020. ISBN 978 – 80 – 907611 – 3‑1.

[4] CSN EN 206+A1. Concrete: Specification, Performance, Production and Conformity. The European Standard. Prague, Czech Republic, 2018.

[5] CSN EN 12620 + A1. Aggregates for concrete. The European Standard. Prague, Czech Republic, 2008.

[6] CSN EN 73 2404. Concrete: Specification, Performance, Production and Conformity – Additional information. The Czech Standard. Prague, Czech Republic, 2016.

[7] CSN 73 1328. Determination of shear adhesion of steel to concrete. The Czech Standard. Prague, Czech Republic, 1971.

[8] ÖNORM B 3329. Grout – Requirements and test methods. The Austrian Standard. Austria, 2009.

[9] PAVLU, T., FORTOVA, K., DIVIS, J., HAJEK, P. The Utilization of Recycled Masonry Aggregate and Recycled EPS for Concrete Blocks for Mortarless Masonry. Materials. 2019, Vol. 12, 1923.