Příspěvek se zabývá možnostmi využití upraveného recyklovaného odpadního betonu frakce 0 – 1 mm jako náhrady za kamenivo v lehčených cementových kompozitech. V článku jsou porovnány užitné vlastnosti několika navržených směsí, které se liší množstvím použité pěnotvorné přísady a mikrovláken. Stanoven byl soubor vybraných mechanických a tepelně-vlhkostních vlastností. Lehčený cementový kompozit lze využít pro prefabrikovanou výrobu tvárnic pro zdění nebo jako transportbeton.

V současné době tvoří v Evropské unii stavební a demoliční odpady (SDO) téměř 33 % z 2,5 mld. t vyprodukovaného odpadu [1], přičemž cca 25 % SDO tvoří beton. Mezi známé aplikace patří použití recyklovaného betonu frakce 1 – 32 mm, a to jako recyklovaného kameniva do betonu nebo cementových kompozitních materiálů [2]. Při současné snaze recyklovat co největší množství SDO však může vznikat poměrně velké množství zbytkového odpadu, který je dále využitelný jen částečně. Mezi takovéto materiály patří např. zbytky betonu frakce 0 – 1 mm.

Odpadní frakci 0 – 1 mm je možné efektivně upravit např. vysokorychlostním mletím. V této frakci je cementová matrice s nezhydratovanými a hydratovanými slínky s dalšími produkty z hydratace a původní kamenivo frakce 0 – 1 mm nebo kamenivo podrcené při zpracování betonového recyklátu. Upravený betonový recyklát frakce 0 – 1 mm může být použitý jako náhrada přírodního písku při výrobě materiálů na bázi cementu, a to až ze 100 %, a díky svému specifickému složení též jako náhrada cementu [4].

Užitné vlastnosti cementových kompozitních materiálů s recyklátem je možné dále efektivně upravovat při použití druhotných surovin ze stavebního nebo i jiných odvětví průmyslu, např. pomocí vápence, mramoru, strusky nebo popíku [5].

Příspěvek navazuje na základní výzkum prováděný v rámci projektu Grantové agentury ČR č. GA17-06771S s názvem Možnosti využití mikromletého recyklovaného betonu jako mikroplniva s pojivovými vlastnostmi, který byl řešen v letech 2017 až 2019. Po jeho úspěšném ukončení bylo snahou aplikovat „laboratorní“ výzkum v praxi a ověřit funkčnost navržených materiálů ve skutečných podmínkách s ohledem na praktické využití ve stavebním průmyslu.

Materiály a vzorky

Vzorky lehčených cementových kompozitů jsou na bázi cementové matrice s použitím mikromletého plniva a recyklovaných vláken, vylehčeny jsou pomocí pěnotvorné přísady.

Jako pojivo byl použit portlandský cement CEM I 42,5 R (dle ČSN EN 197 – 1 [6]) s vysokým podílem slínkových minerálů (95 hm. %), kde bylo největší zastoupení alitu (74,6 hm. %). Jako mikromleté plnivo byl použit jemný mikromletý recyklovaný odpadní beton (REC), jenž byl vyroben drcením 100 let starého konstrukčního betonu získaného při rekonstrukci stávající haly zrušené továrny Walter Motors, založené Josefem Walterem v roce 1911. V prvotní fázi recyklace vznikla drcením SDO frakce 0 – 32 mm, ze které byla odstraněna ocelová výztuž a odseparována frakce 0 – 1 mm. V další fázi byla frakce 0 – 1 mm dále upravena vysokorychlostním elektrickým mlýnem (SBD 800 od společnosti Lavaris) na výsledný použitý recyklát.

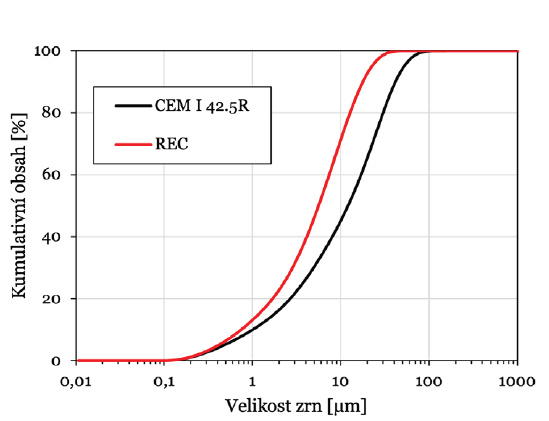

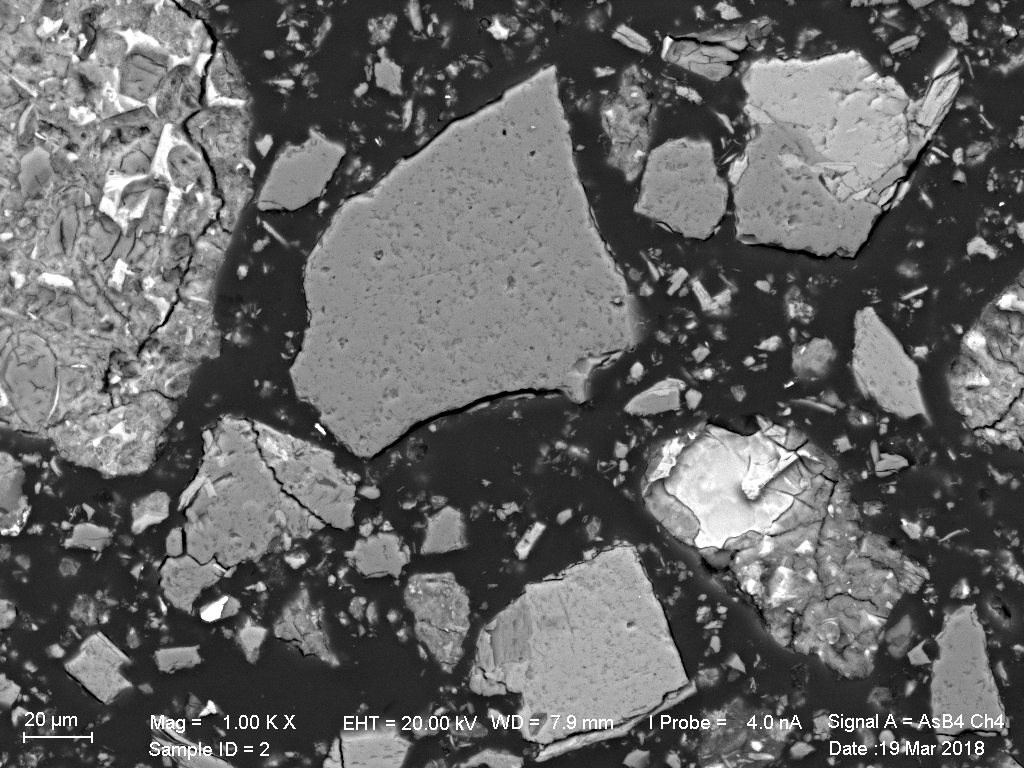

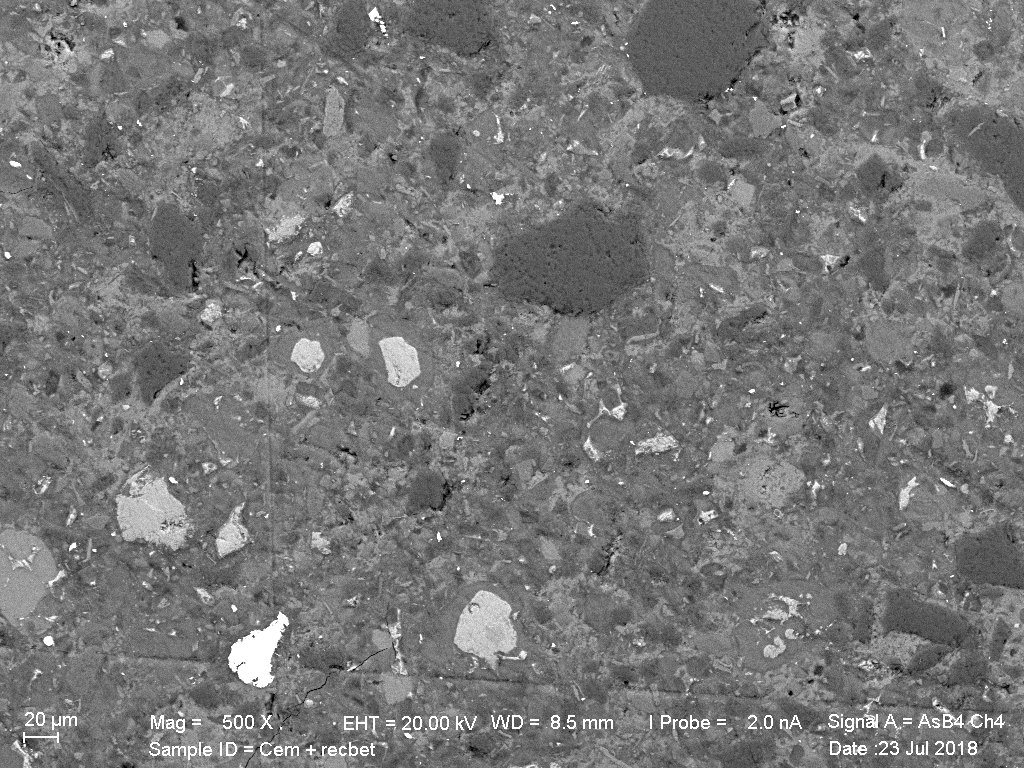

Křivku zrnitosti mikromletého recyklátu v porovnání s použitým pojivem je možné vidět na obrázku níže. Výsledný mikromletý recyklát je ostrohranný, zrna mají kulovitý tvar a jeho zapojení do mikrostruktury je vidět na snímku níže. V rámci experimentu byl CEM I 42,5 R použit s REC v poměru 2 : 3, který vychází dle předchozího výzkumu pro danou aplikaci jako nejvýhodnější [7].

Pro napěnění struktury lehčeného cementového kompozitu bylo použito pěnidlo na bázi amidů a kyseliny sulfonové. Samotná pěna byla vyrobena pěnogenerátorem tzv. ex situ a následně vmíchána do čerstvé směsi. Použité pěnidlo do pěnogenerátoru bylo v koncentraci 50% roztoku s pěnivostí 35 ml/g a stabilitou pěny 465 min. Více informací o výběru druhu pěnidla a jeho koncentrace lze nalézt v předchozím výzkumu [8], kdy bylo také zjištěno, že množství záměsové vody negativně ovlivňuje celkovou stabilitu napěněné struktury cementového kompozitu. Z tohoto důvodu byla použita mikrovlákna v kombinaci se superplastifikátorem na bázi modifikovaného polykarboxylátu. Použité dávky superplastifikátoru v hmotnostních procentech pojiva byly dle doporučení výrobce, tedy 2,5 hm. %. Pro ztužení napěněné struktury byla použita mikrovlákna o průměru 32 µm a délce 4 mm od výrobce Trevos, která byla vyrobena ze 100% recyklovaného polypropylenu.

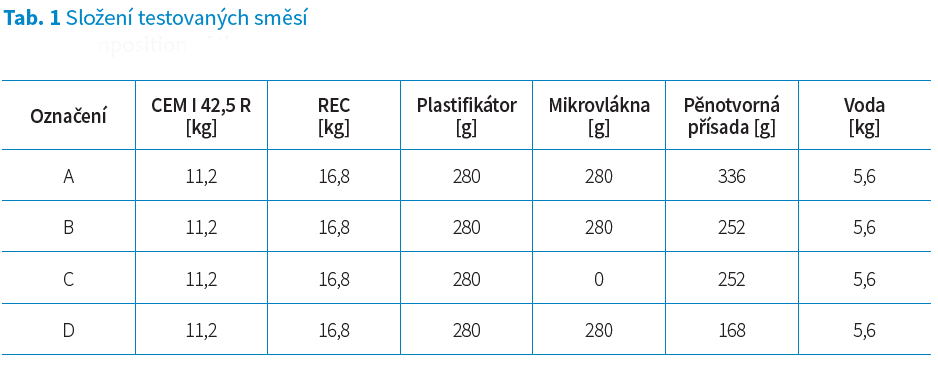

Z uvedených materiálů byly vyrobeny vzorky dle tabulky níže. Jednotlivé směsi se mezi sebou lišily tak, aby bylo možné stanovit optimální vylehčení s ohledem na výsledné užitné vlastnosti, v tomto případě mechanické a tepelně-technické, a dále určit efekt využití mikrovláken na „zpevnění“ struktury. Všechny vyrobené směsi měly stejný vodní součinitel (v/c = 0,5). V rámci ověření rozměrového efektu (size effect) byly v laboratoři postupně vyrobeny vzorky různých velikostí, a to až po velikost 500 × 250 × 250 mm. Pro testování byly následně použity krychle o velikosti hrany 150 mm.

Od každé směsi bylo vyrobeno šest krychlí s hranou 150 mm, které byly odformovány po 24 h od vyrobení a uloženy volně v laboratorním prostředí při teplotě 22 ± 1 °C a relativní vlhkosti 45 ± 4 %.

Experimentální metody a výsledky

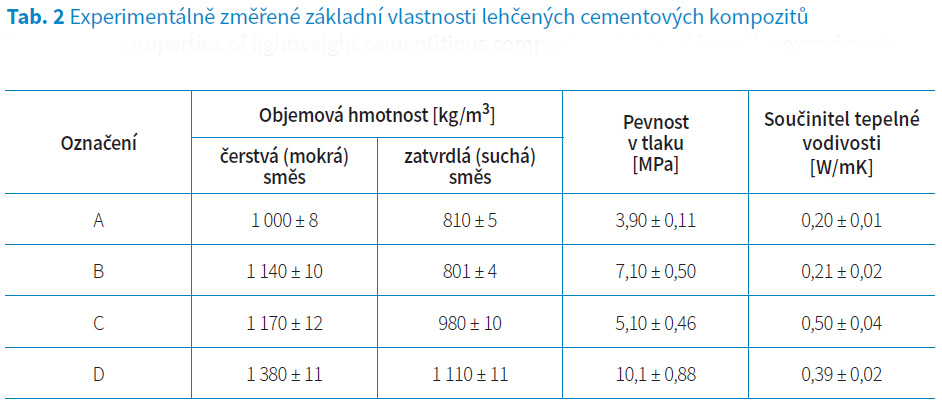

Výsledky všech provedených experimentů i s velikostí směrodatné odchylky jsou uvedeny v tabulce níže. Z klíčových parametrů byla stanovena objemová hmotnost, a to na „mokrých“ vzorcích (čerstvá směs po vylití do forem) i „suchých“ vzorcích ve stáří 28 dní, které byly přirozeně vysušeny v laboratorních podmínkách. Z výsledků je patrné, že výsledné objemové hmotnosti jednotlivých sad jsou v souladu se složením vzorků, resp. množstvím použité pěnotvorné přísady. Dále je také patrné, že dvojnásobné množství pěnotvorné přísady nezpůsobí požadovaný dvojnásobný pokles průměrné hodnoty objemové hmotnosti, a to ani pro mokrý, ani pro suchý stav. Pro čtyři směsi byly získány tři skupiny vzorků s podobnou objemovou hmotností. Následně bylo zkoumáno, jak se hodnota objemové hmotnosti projeví na vybraných mechanických a tepelně-technických vlastnostech.

Pevnost v tlaku byla stanovena na hydraulickém lisu Heckert FP100 se zatěžovací plochou 150 × 150 mm, zkouška byla řízena posunem o konstantní rychlosti 1 mm/min. Výsledky korespondují s hodnotami objemových hmotností, tedy vzorky s nižší objemovou hmotností mají vyšší porozitu a také nižší pevnosti v tlaku. Rozdíl hodnot mezi sadou A a D je více než dvojnásobný. U sad B a C je patrný vliv vláken, resp. sada B s obsahem vláken dosahuje vyšší pevnosti v tlaku přibližně o 2 MPa.

Z tepelně-technických parametrů byl stanoven součinitel tepelné vodivosti pomocí analyzátoru přenosu tepla ISOMET 2104 vybaveného povrchovou sondou API210411 s přesností 5 %. Zařízení používá dynamickou metodu, která je založena na monitorování odezvy zkoumaného materiálu na impulsy tepelného toku. Samotné měření bylo provedeno 28 dní po vyrobení vzorků. Z výsledků je patrné, že součinitel tepelné vodivosti je stejný pro sady A a B, zhruba dvojnásobný je pro sadu D a nejvyšší pro sadu C, která neobsahuje mikrovlákna. U realizací obvodových plášťů pozemních staveb se přitom všeobecně projevuje snaha získat co nejnižší hodnotu součinitele tepelné vodivosti při zachování dostatečné pevnosti v tlaku.

Ověření výroby v poloprovozním měřítku

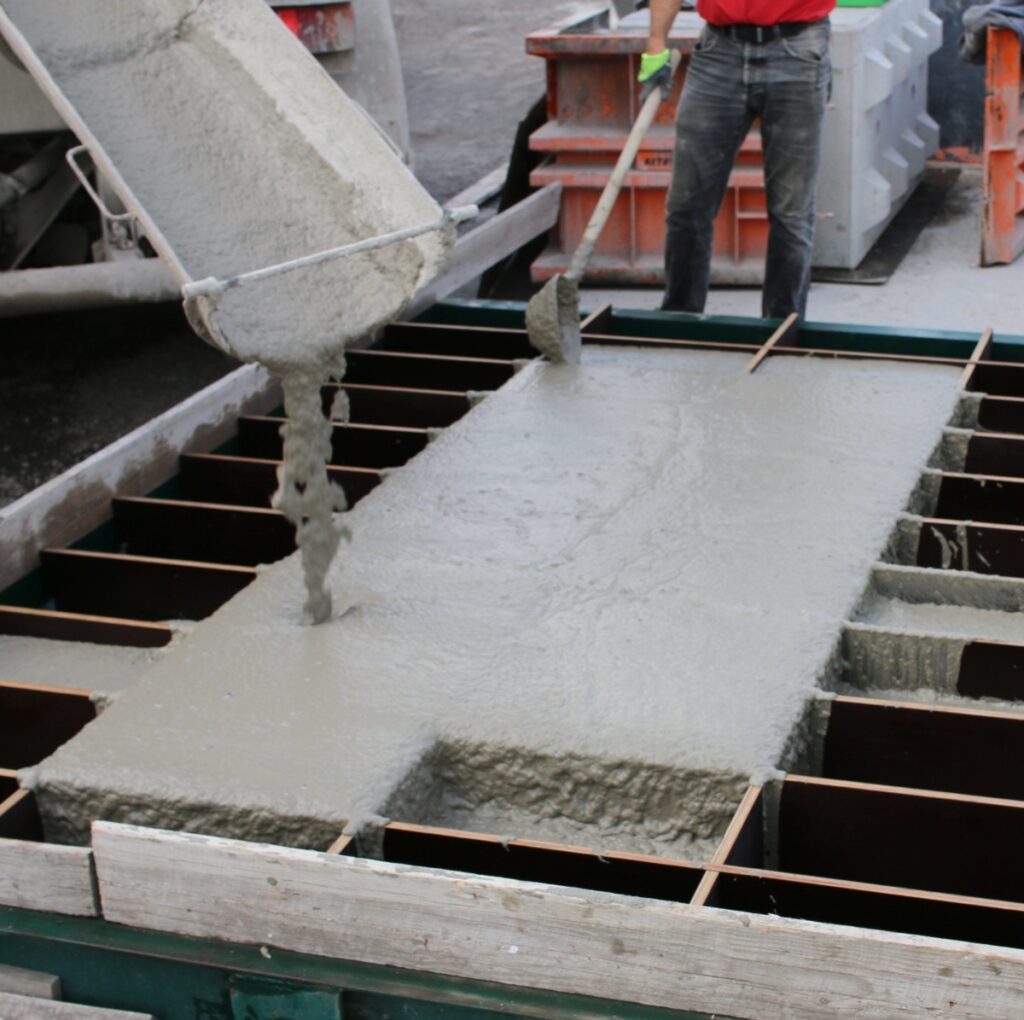

Nejvýhodnější tepelně-vlhkostní vlastnosti při zachování pevnostních charakteristik měla laboratorně vyrobená směs s označením B. Cílem dalšího výzkumu bylo převést laboratorní postup výroby lehčeného cementového kompozitu do poloprovozu, a proto proběhla výroba této směsi na betonárně. Celkový postup výroby směsi lze rozdělit do tří částí: příprava směsi v míchacím centru, transport směsi a následné uložení do předem připravených forem.

Příprava směsi byla provedena na planetární míchačce s vířivým bubnem ve společnosti Destro na Kladně. Nejprve byly míseny suché složky, poté byla přidána záměsová voda s plastifikátorem a následně došlo k vmíchání pěny, která byla vyrobena pomocí pěnogenerátoru. Výsledná čerstvá směs měla horší zpracovatelnost, jež znemožňovala následný transport. Z tohoto důvodu byl zvýšen vodní součinitel v/c na hodnotu 0,56. Celkový potřebný objem 3 m3 směsi byl rozdělen do šesti záměsí (po 0,5 m3). Následně byla čerstvá směs transportována k formám pomocí autodomíchávače a uložena do dvou forem, přičemž každá forma obsahovala 44 vzorků lehčených zdicích bloků o rozměrech 500 × 250 × 175 mm. Ze zdicích bloků byly následně vyříznuty zkušební krychle o hraně 150 mm, na kterých byly experimentálně ověřeny dvě základní funkční charakteristiky – pevnost v tlaku a součinitel tepelné vodivosti.

V poloprovozním měřítku byla pro mírně upravenou směs B dosažena průměrná objemová hmotnost 1065 ± 8 kg/m3, pevnost v tlaku 13,1 ± 0,8 MPa a součinitel tepelné vodivosti 0,31 ± 0,03 W/mK. V důsledku vyššího vodního součinitele došlo ke „spadnutí“ napěněné struktury lehčeného cementového kompozitu a to negativně ovlivnilo součinitel tepelné vodivosti o 47 % a objemovou hmotnost o 33 %. Oproti tomu vlivem nižší porozity došlo k nárůstu pevnosti v tlaku o 84 %. Výsledný produkt vyrobený v poloprovozním měřítku má srovnatelné vlastnosti s běžně používanými materiály. Jednalo se o první poloprovozní ověření a úprava receptury se dala předpokládat. V dalších krocích je plánována optimalizace, aby bylo možné vyrábět směsi podle konkrétních požadavků v logickém rozsahu užitných vlastností.

V druhé ověřovací fázi byla z lehčených bloků vyzděna stěna na experimentální fasádě Univerzitního centra energeticky efektivních budov ČVUT v Buštěhradu. Plocha segmentu stěny byla 10 m2. V závislosti na užitných vlastnostech lehčených bloků byla navržena skladba obvodového pláště podle současných tepelně-technických požadavků. Zateplení bylo na jedné části provedeno systémem ETICS a na druhé části ve formě provětrávané fasády. Pro zateplení byly použity minerální tepelné izolace od společnosti Knauf Insulation.

V letních měsících letošního roku je plánována dekompozice, která má potvrdit možnosti opětovného využití co největšího objemu použitých materiálů a znovu ověřit základní vlastnosti lehčeného cementového kompozitu. Koncept obou skladeb obvodového pláště byl koncipován s ohledem až na 100% opětovné využití všech použitých materiálů, a to v novém obvodovém plášti.

Závěr

Nejvýhodnější poměr mezi pevností v tlaku a součinitelem tepelné vodivosti byl v laboratorních podmínkách dosažen pro směs označenou B, pro objemovou hmotnost 801 ± 4 kg/m3 bylo dosaženo průměrné hodnoty pevnosti v tlaku 7,1 ± 0,5 MPa a součinitele tepelné vodivosti 0,21 ± 0,02 W/mK.

Při prvním ověření v poloprovozních podmínkách bylo pro mírně upravenou směs B dosaženo průměrné objemové hmotnosti 1065 ± 8 kg/m3 při pevnosti v tlaku 13,1 ± 0,8 MPa a součiniteli tepelné vodivosti 0,31 ± 0,03 W/mK. Poloprovozní ověření ukázalo, že s udržením stabilní napěněné struktury by mohl být problém při převozu autodomíchávačem na stavbu. Z uvedeného důvodu je nutné použít nízký vodní součinitel, který pozitivně ovlivňuje celkovou stabilitu napěněné struktury.

V příspěvku je prezentován nový přístup v oblasti efektivního využití SDO, a to k materiálům často vnímaným jako odpad, který vzniká při úpravě starého betonu za účelem získání recyklovaného kameniva do betonových směsí. Na začátku byl tedy „nepoužitelný“ odpad a na konci je lehčený blok pro obvodové pláště budov z betonového recyklátu bez použití nově vytěženého přírodního kameniva.

Příspěvek byl podpořen z projektu TA ČR Prostředí pro život č. SS03010302. Webové stránky projektu jsou dostupné na adrese decompose.fsv.cvut.cz.

Poděkování patří také společnostem Lavaris (Ing. George Karra’a, Ph.D.), Destro (Ing. Radomír Rucki), Trevos Košťálov (Ing. Jiří Strnad jr.), Bygge (Ing. Richard Ťoupek, Ph.D.), Sika CZ (Ing. Jan Picek) a Českomoravský cement, a.s. (Ing. Jan Kotyza, Ph.D.).

Literatura:

[1] eurostat – Your key to European statistics [online]. Dostupné z: epp.eurostat.ec.europa.eu/

[2] XIAO, J., LI, W., FAN, Y., HUANG, X. An overview of study on recycled aggregate concrete in China (1996 – 2011). Construction and Building Materials. 2012, 31, pp. 364 – 383.

[3] LIDMILA, M., TESÁREK, P., PLACHÝ, T., RÁCOVÁ, Z., PADEVĚT, P., NEŽERKA, V., ZOBAL, O. Utilization of Recycled Fine-Ground Concrete from Railway Sleepers for Production of Cement-Based Binder. In: PETRENKO, A. (eds.) Applied Mechanics and Materials. Durnten-Zurich: Trans Tech Publication ltd., 2013, pp. 323 – 326.

[4] CORINALDESI, V. et al. Behaviour of cementious mortars containing different kinds of recycled aggregate. Construction and Building Materials. 2009, 23, pp. 289 – 294.

[5] PROŠEK, Z. et al. Role of lime, fly ash, and slag in cement pastes containing recycled concrete fines. Construction and Building Materials. 2019, 201, pp. 702 – 714.

[6] ČSN EN 197 – 1 ed. 2. Cement – Část 1: Složení specifikace a kritéria shody cementů pro obecné použití. Praha: ČNI, 2011.

[7] PROŠEK, Z., TREJBAL, J., NEŽERKA, V.,GOLIÁŠ, V., FALTUS, M., TESÁREK, P. Recovery of residual anhydrous clinker in finely ground recycled concrete. Resources Conservation and Recycling. 2020, 155.

[8] ĎUREJE, J., PROŠEK, Z. Foamed cement paste with micronized recycled concrete-measuring of compressive strength and thermal conductivity. Paper presented at the Experimental Stress Analysis – 57th International Scientific Conference. EAN 2019 – Conference Proceedings. 2019, pp. 66 – 69.