Výzkumný tým Atelieru DEK ve spolupráci s kolegy z Katedry technologie staveb ČVUT v Praze úspěšně završil první fázi vývoje nové technologie výstavby svislých konstrukcí hrubé stavby. Cílem technologie je konstruovat stěny přímo v místě staveb automaticky s důrazem na implementaci BIM a efektivní využití stavebních materiálů. Hmatatelným výsledkem první fáze jsou stěny hrubé stavby jVýzkumný tým Atelieru DEK ve spolupráci s kolegy z Katedry technologie staveb ČVUT v Praze úspěšně završil první fázi vývoje nové technologie výstavby svislých konstrukcí hrubé stavby. Cílem technologie je konstruovat stěny přímo v místě staveb automaticky s důrazem na implementaci BIM a efektivní využití stavebních materiálů. Hmatatelným výsledkem první fáze jsou stěny hrubé stavby jednopodlažního domu, přičemž polovinu půdorysu robot přímo na staveništi vyzdil z dutinových cihel spojovaných polyuretanovým lepidlem a symetrickou druhou polovinu vytvořil technologií 3D tisku z cementové malty. Jedná se tak o první in situ roboticky vyzděnou, resp. 3D tištěnou konstrukci v reálném měřítku v České Republice.

| Řešitelský tým | Jan Matička, Pavel Šafrata (Atelier DEK) Vjačeslav Usmanov, Rostislav Šulc (Katedra technologie staveb ČVUT v Praze) |

Myšlenkou tisknout stavební konstrukce jsme se začali zabývat před zhruba pěti lety, kdy jsme inspirováni Behrokhem Khoshnevisem (profesor z University of Southern California, který je autorem systému označovaného jako Contour Crafting) začali pracovat na vývoji materiálu vhodného pro technologii 3D tisku. Hlavní parametry, na které jsme se zaměřili, byly průběh tuhnutí, čerpatelnost a výsledná pevnost v tlaku. Pro ověření použitelnosti malty jsme po-užívali standardní techniku určenou pro kontinuální míchání a čerpání suchých směsí, se kterou se podařilo dosáhnout požadovaného výsledku. Tím byl spojitý výstup malty, který umožňoval (v té době ještě manuálně) její vrstvení při zachování tvaru. Po dosažení dílčího úspěchu jsme využili znalostí a vybavení Katedry technologie staveb ČVUT, která v té době disponovala malou robotickou rukou Kuka Agilus. To nám umožnilo tisknout geometricky přesné struktury a ověřovat vlastnosti této technologie jako celku.

Proces míchání malty

Na základě praktických zkoušek bylo ověřeno, že pro optimální promíchání suché směsi s vodou je vhodný duální míchací princip, při kterém je materiál sypán do vody a poté dvoustupňově promíchán. Stroje s touto technologií jsou zpravidla osazeny frekvenčním měničem pro regulaci otáček čerpadla. Výběr typu čerpadla pro danou maltu je klíčový. Je potřeba zohlednit zejména požadovaný výkon, velikost maximálního zrna malty a geometrii rotoru.

S rostoucí velikostí tištěných objektů jsme si však začali uvědomovat potřebu zjednodušení procesu míchání malty. Prvním principem, který jsme používali, byla suchá směs s mikrovlákny, do které byla při procesu tisku přidávána přísada regulující tuhnutí. Pro dosažení požadovaných vlastností na výstupu z trysky bylo potřeba doplnit standardní míchací sestavu o dávkovací čerpadlo a zajistit kontrolu správného poměru mísení těchto dvou komponent, což bylo technologicky i časově náročné. Proto jsme se rozhodli přejít na čistě jednokomponentní suchou směs, kterou k dosažení vlastností umožňující 3D tisk stačí ve správném poměru smíchat s vodou. Principem této směsi není rychlý náběh tuhnutí, ale její vysoká tixotropie, díky které je malta dobře čerpatelná a zároveň po opuštění trysky drží svůj tvar a je schopna nést následné vrstvy bez rizika kolapsu. Výrazné prodloužení doby zpracovatelnosti a zjednodušení systému míchání přineslo i výhodu v podobě snazšího čištění a údržby celého systému.

Geometrie tištěných struktur

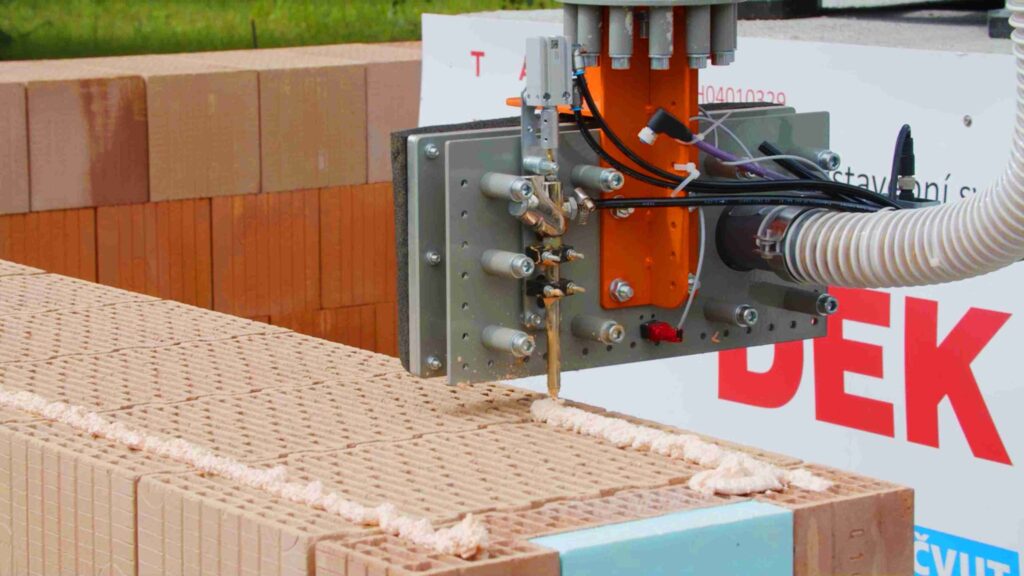

Kromě materiálu určeného pro tisk je neméně důležitá i trajektorie pohybu trysky, resp. vnitřní geometrie tištěných struktur. Její hlavní funkcí je zajistit stabilitu konstrukce během procesu tisku a pevnost a tuhost výsledné konstrukce. Je pochopitelně možné pomoci si vkládáním výztuže, nicméně našim cílem bylo vyvinout plně automatickou technologii. Hledali jsme tudíž vhodný tvar, který by zajistil provázání obou povrchů konstrukce. Pro účely vyhodnocení optimálního tvaru pro zajištění stability během tisku byly tištěny vzorky stěny shodných vnějších rozměrů o tloušťce 250 mm. Sledovanými parametry byla spotřeba materiálu na m2, rychlost tisku stěny a výška konstrukce, při které začne kolabovat. Zároveň byla vytištěna i sada těles, ze kterých byly vyřezány segmenty pro stanovení pevnosti. Pevnost materiálu v tlaku po 28 dnech odpovídá pevnostní třídě betonu C35/45. Stanovená pevnost v tlaku stěny tloušťky 250 mm, jejíž objem je tvořen z 50 % dutinami, dosahuje 12 MPa, což násobně převyšuje pevnost stěn konstruovaných z běžně používaného keramického zdiva.

Software

Vzhledem k našemu profesnímu zaměření cílíme v segmentu 3D tisku na stavební konstrukce. Proto bylo další výzvou tuto optimalizovanou trajektorii aplikovat na běžné konstrukční detaily. Vyvinuli jsme tedy sadu detailů (roh, ostění, napojení stěn, napojení nově tištěné konstrukce na stávající atd.), které lze plynule napojit na standardní trajektorii bez nutnosti individuálního návrhu každé konstrukce. To bylo předpokladem pro vývoj a tvorbu konvertoru, který by umožnil převod konstrukcí projektovaných v 3D CAD programech přímo na vstupní data 3D tiskárny. Software, který byl v rámci tohoto projektu vytvořen, je schopen na základě IFC souboru exportovaného z BIM modelu budovy analyzovat svislou konstrukci hrubé stavby a detekovat definované konstrukční detaily. Mezi tyto detaily vloží standardní vnitřní geometrii stěn a díky parametrizaci vytvoří spojitou trajektorii tisku. Ta je z programu exportována ve formě zdrojového kódu, na základě kterého tiskárna vytiskne vymodelovanou konstrukci. Na stejném principu funguje tento program i pro další modul systému Dekmatic, kterým je robotické zdění. Je proto možné pouze na základě IFC exportu vygenerovat kladečský plán cihel včetně doplňkového sortimentu opět ve formátu zdrojového kódu. Robotického zdění je systém schopen po výměně koncového zařízení – trysky pro 3D tisk za grip určený pro manipulaci s cihlami a aplikaci lepidla pro zdění.

Realizace pilotního objektu

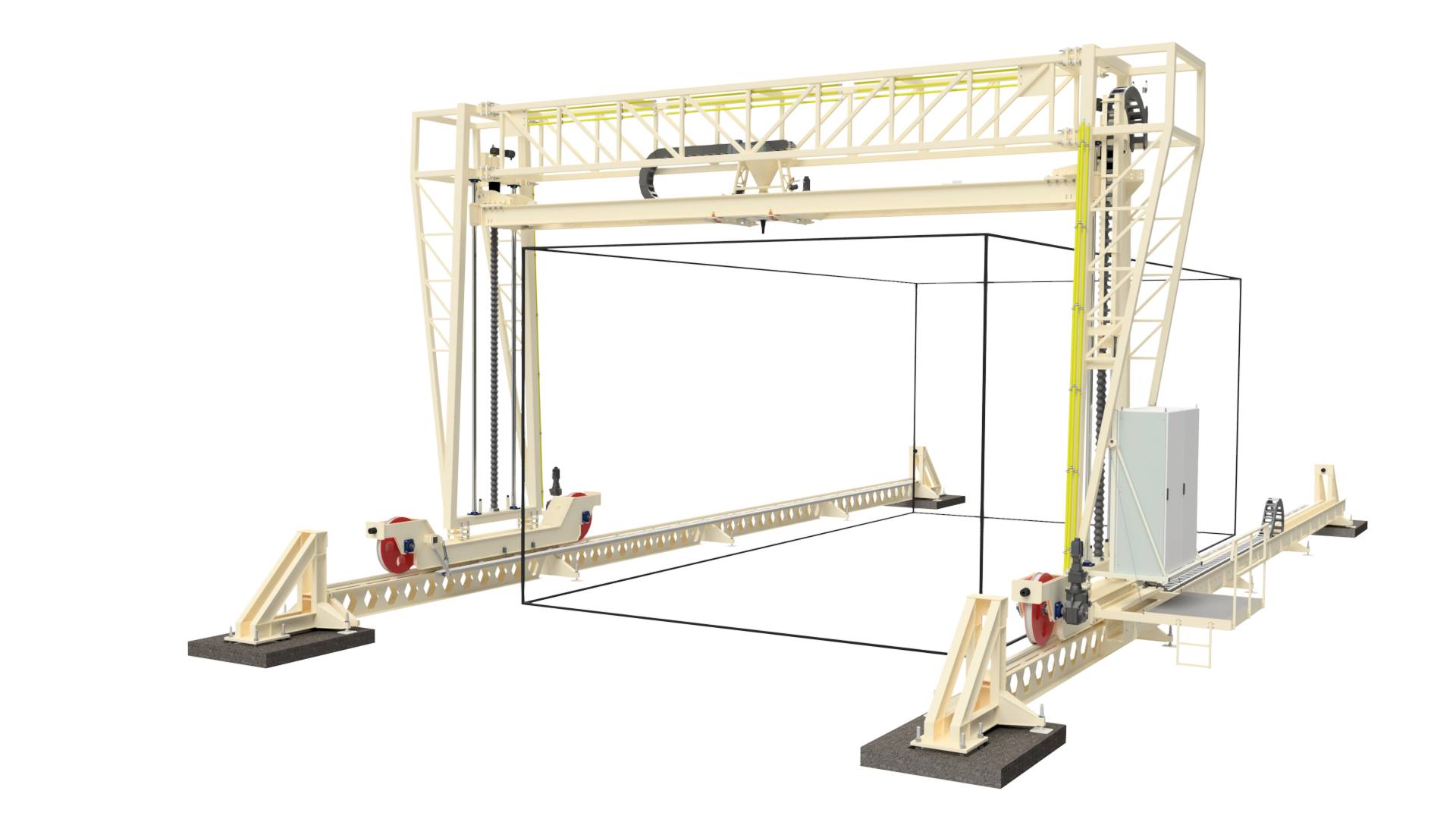

V roce 2018 uspěl tento projekt ve veřejné soutěži Technologické agentury České republiky, díky čemuž byl v letech 2019 až 2021 podpořen programem Epsilon. Hlavním cílem v tomto období bylo vybudovat v reálných podmínkách svislé konstrukce hrubé stavby s použitím technologie stavebního 3D tisku z cementové malty a robotického zdění. Byl proto vytvořen model objektu o půdorysném rozměru cca 10 × 10 m osově souměrný tak, aby byly obě poloviny konstruované odlišnou technologií porovnatelné. Výška objektu 2,75 m je standardní konstrukční výškou podlaží. Abychom byli schopni takto velký objekt vytisknout, nahradili jsme malou robotickou ruku Kuka Agilus větším modelem z řady Kuka Quantec. Tento robot díky svému téměř čtyřmetrovému dosahu zvládne celý objekt vybudovat ze čtyř stanovišť. Pro optimální využití sférického dosahu byl robot umístěn na podstavec, který zároveň zajistil i jeho stabilní ukotvení. Podkladem pro stavbu byla zpevněná plocha kvalitou i rovinností odpovídající standardní základové desce. Na té bylo potřeba zkalibrovat souřadný systém robota, aby byly budované konstrukce svislé. Po přesunu na každé následující stanoviště byla kalibrace potřebná i z důvodu přesného navázání na již vybudovanou konstrukci. V průběhu robotického zdění je celý systém automatizován, průběžně nanáší lepidlo, na které klade tvárnice včetně doplňkového sortimentu. Únosnost gripu je 75 kg a dokáže si poradit i s profilovaným povrchem cihel. Je třeba pouze zajišťovat přísun palet s tvárnicemi. Pro vyzdění 45 m2 stěn potřeboval systém 6 h čistého času, které byly rozděleny do dvou etap z důvodu přemístění robotické ruky na druhé stanoviště. Problematika mobility robota nebyla v tomto pilotním výstupu předmětem demonstrace, nicméně na ní pracujeme a v budoucnu bude součástí systému. Pro účely této konkrétní výstavby nám posloužil vysokozdvižný vozík, který byl schopen sestavu přesunout. Nemilým zjištěním při robotickém zdění bylo, že výrobci keramických tvárnic plně využívají udávané rozměrové tolerance výrobků, což robota zvyklého na práci ve strojním průmyslu s přesností na setiny milimetru značně indisponovalo a museli jsme ho s těmito odchylkami naučit pracovat.

Sestava pro 3D tisk z cementové malty se skládá z robotické ruky s tryskou na konci a kontinuální míchačky spolu se šnekovým čerpadlem a zásobou suché maltové směsi. Tu lze na místo stavby dovézt v sile, příp. v big bagu. Tisk hrubé stavby domu probíhal také v automatickém režimu pod otevřeným nebem. Během procesu byla pouze kontrolována kvalita připravované malty, výstup z trysky a činnost robota. V takovém režimu je systém schopen bez problému několikahodinového nepřetržitého provozu, při kterém je potřeba pouze doplňovat plné big bagy se vstupní surovinou, což lze eliminovat použitím sila. V rámci srovnatelnosti jsme se při návrhu konstrukcí drželi pravoúhlých tvarů. Pochopitelně 3D tisk není tímto jakkoli svazován, ale pokud chceme uvažovat o použití této technologie v praxi, je dobré držet se zažitých zvyklostí. Stěna vzniká vrstvu po vrstvě opisem unikátní nekonečné omega-smyčky umožňující vytvořit prakticky jakýkoliv půdorys stěny v jednom záběru včetně konstrukčních detailů, což eliminuje potřebu přerušení výstupu z trysky na úplné minimum. Jak již bylo řečeno dříve, její tvar vytváří kvalitní propojení obou povrchů stěny, díky čemuž i takto subtilní konstrukce splňuje nároky na statiku. Obdobně jako u zděné části byl i tisk rozdělen do etap, které na sebe navazovaly. Svislý spoj etap je řešen zanořením právě tisknuté konstrukce do stávající. Tento spoj je ve výsledné stěně skrytý a zajišťuje propojení obou konstrukcí z hlediska statického působení. Z hlediska plochy byla tištěná část oproti zděné z konstrukčních důvodů větší. Vytištění 58 m2 stěn trvalo přibližně 11 h čistého času při průměrné rychlosti tisku stěn tloušťky 250 mm 5,5 m2/hod.

Porovnání vybraných parametrů výstavby pilotního objektu

| Parametr | 3D tisk | Robotické zdění |

| čistý čas | 11 h | 6 h |

| plocha stěn | 58 m2 | 45 m2 |

| rychlost výstavby | 5,5 m2/hod | 8 m2/hod |

| množství materiálu | 12 t suché maltové směsi | 618 ks cihel |

| cena materiálu na m2 konstrukce | 3 500 Kč | 1 500 Kč |

| odpad | 1 % (náběh a proplach systému) | 5 až 7 % (rozbité cihly na paletě z výroby) |

| omezení počasí | bez zvláštních opatření: bez deště do 30 min po ukončení tisku, teplota v rozmezí 5 až 35 °C, vítr do 10 m/s | |

| tvarová omezení půdorysu | bez omezení | pravoúhlé konstrukce |

| specifika | – chybějící standardy pro posouzení konstrukce — nutnost technologických přestávek při tisku sloupů a pilířů (z důvodu rychlého nárůstu výšky konstrukce) | – nutno respektovat modul a sortiment doplňkových cihel — vysoké rozměrové tolerance cihel způsobují imperfekt konstrukce |

Závěr

Stěny vyrobené touto technologií přináší od základů nový princip výstavby. Už ve stadiu realizace pilotního objektu prokázal systém nesporné výhody své vysoké míry automatizace, díky které je pro výstavbu potřeba mnohem méně pracovníků. Zároveň umožňuje stavební proces výrazně urychlit a zkvalitnit. Díky na míru vyvinutému konvertoru je eliminována potřeba programátora pro každou

realizaci a celý proces tak zvládnou zajistit pracovníci se standardní stavařskou kvalifikací. Touto realizací jsme si potvrdili, že automatizace výstavby má smysl. Pochopitelně se však zatím nejedná o komerčně využitelný produkt. Pro uplatnění na trhu bude potřeba v dalších etapách projektu čelit technickým výzvám, které mimo jiné vyplynuly i z průběhu pilotní stavby. Pro 3D tisk jsou těmi zásadními optimalizace receptury suché směsi z hlediska její výrobní ceny, redukce obsahu cementu a vývoj vodorovných nosných prvků. Robotické zdění si musí lépe umět poradit s rozměrovými tolerancemi výrobců a relativně velkým množstvím tvárnic poškozených během transportu od výrobce. Další kapitolou je potom robotické rameno, na jehož vývoji také pracujeme.

Je zřejmé, že stavební 3D tisk už není jen doménou laboratorních výzkumů a uměleckých děl organických tvarů. Pro jeho uplatnění ve stavebnictví je potřeba nabídnout produkt, který přijme odborná i laická veřejnost a zároveň bude dávat ekonomický smysl.

technologie DEKMATIC

Tento projekt byl spolufinancován se státní podporou TA ČR v rámci programu Epsilon.