V rámci projektu 3D-STAR probíhá ve spolupráci Technické univerzity v Liberci a Kloknerova ústavu v Praze vývoj zařízení 3D tisku cementových kompozitů, tisk tenkostěnných konstrukčních prvků a jejich testování. Pohonem projektu je vize využití technologie jak pro nosné stěnové konstrukce patrových staveb, tak pro stropní konstrukce těchto budov. Mezi výhody této technologie patří možnost tisknout tvarově složité prvky, jejichž realizace je jinak extrémně komplikovaná, systemizovat stavbu patrových staveb a optimalizovat celkové materiálové a časové náklady stavby.

V rámci aktuálně běžícího grantového projektu 3D-STAR, iniciovaného pracovníky Fakulty umění a architektury Technické univerzity v Liberci (TUL) pod vedením profesora Ing. arch. akad. arch. Jiřího Suchomela ve spojení s Kloknerovým ústavem ČVUT v Praze (KÚ), probíhá komplexní vývoj technologie 3D tisku.

3D tisk cementových kompozitů otevírá možnost optimalizace tvaru prvku z hlediska minimalizace spotřeby materiálu při dosažení maximální pevnosti nebo tuhosti prvku. Taková optimalizace je dnes běžná např. ve strojírenském průmyslu. Tvarová optimalizace z hlediska spotřeby materiálu přirozeně vede k navrhování tenkostěnných prvků, u kterých je jejich pevnost a tuhost zajištěna nikoliv tloušťkou materiálu, ale jeho vhodným tvarováním do tenkostěnných útvarů, jako jsou skořepiny a lomenice, a jejich odlehčením vhodně umístěnými otvory. Proto je aktuálně běžící grant zaměřen i na výzkum možností využití tohoto potenciálu v investiční výstavbě.

Snaha o snížení množství použitého materiálu dobře koresponduje s dnešními požadavky na šetrné nakládání s neobnovitelnými zdroji surovin, úsporu energií, minimalizaci odpadů při odstraňování budov a udržitelnou výstavbu.

Ze zřejmých důvodů se nabízí tisk svislých konstrukcí, a to jak obvodového pláště stavby, tak i vnitřních dělicích stěn. Využití 3D tisku pro vodorovné stavební konstrukce je omezeno na tisk prefabrikovaných prvků, které ale musí konkurovat jiným běžně užívaným typům konstrukcí, jako jsou silně odlehčené dutinové předpjaté panely a další běžně známé systémy.

Ve většině dosud známých realizací 3D tištených budov je vytištěná skořepina využita pro obvodový plášť stavby a pro vnitřní nenosné dělicí stěny. Funkci svislých nosných konstrukcí většinou zajišťují obvyklé typy konstrukcí – ocelové sloupy, popř. železobetonové sloupy betonované do ztraceného bednění vytvořeného 3D tiskem.

Využití tenkostěnných svislých nosných prvků, jako skořepin a lomenic pro svislé nosné stěny, znamená výzvu pro betonové stavitelství. Je pravděpodobné, že další rozvoj 3D tisku přinese podobnou revoluci do betonového stavitelství, jakou přineslo rozšíření tenkostěnných, za studena tvářených prvků do ocelového stavitelství ve druhé polovině minulého století. Tato revoluce v ocelovém stavitelství si v minulosti vyžádala rozvoj nových návrhových teorií a vznik nových návrhových norem. Při jejich vývoji hrál významnou roli i profesor Ing. Miroslav Škaloud, DrSc. Tenkostěnné prvky jsou obecně náchylné k různým ztrátám stability, jako je prostorová ztráta stability (vybočení, zkroucení) tlačených prutů, klopení ohýbaných průřezů a boulení stěn namáhaných kombinací tlaku a smyku.

V případě betonového stavitelství jde o ještě komplikovanější úlohu, než tomu bylo v případě stavitelství ocelového. Je to tím, že jak prostý, tak vyztužený beton jsou složitějšími kompozity, u kterých jsou stabilitní problémy komplikovány jevy, jako je smršťování a dotvarování betonu či oslabení tažených oblastí konstrukce trhlinami. Větší roli než u ocelových konstrukcí hrají i imperfekce prvků vzniklé při výrobě. To všechno jsou jevy, ke kterým u ocelových prvků v takovém rozsahu nedochází.

V rámci řešeného projektu 3D-STAR je úkolem vlastní vývoj a výroba komplexního systému 3D tisku cementových kompozitů a komplexní řešení konstrukce od jejího návrhu přes optimalizaci cementové směsi až po její vytištění a aplikaci na stavbě.

Tiskové zařízení

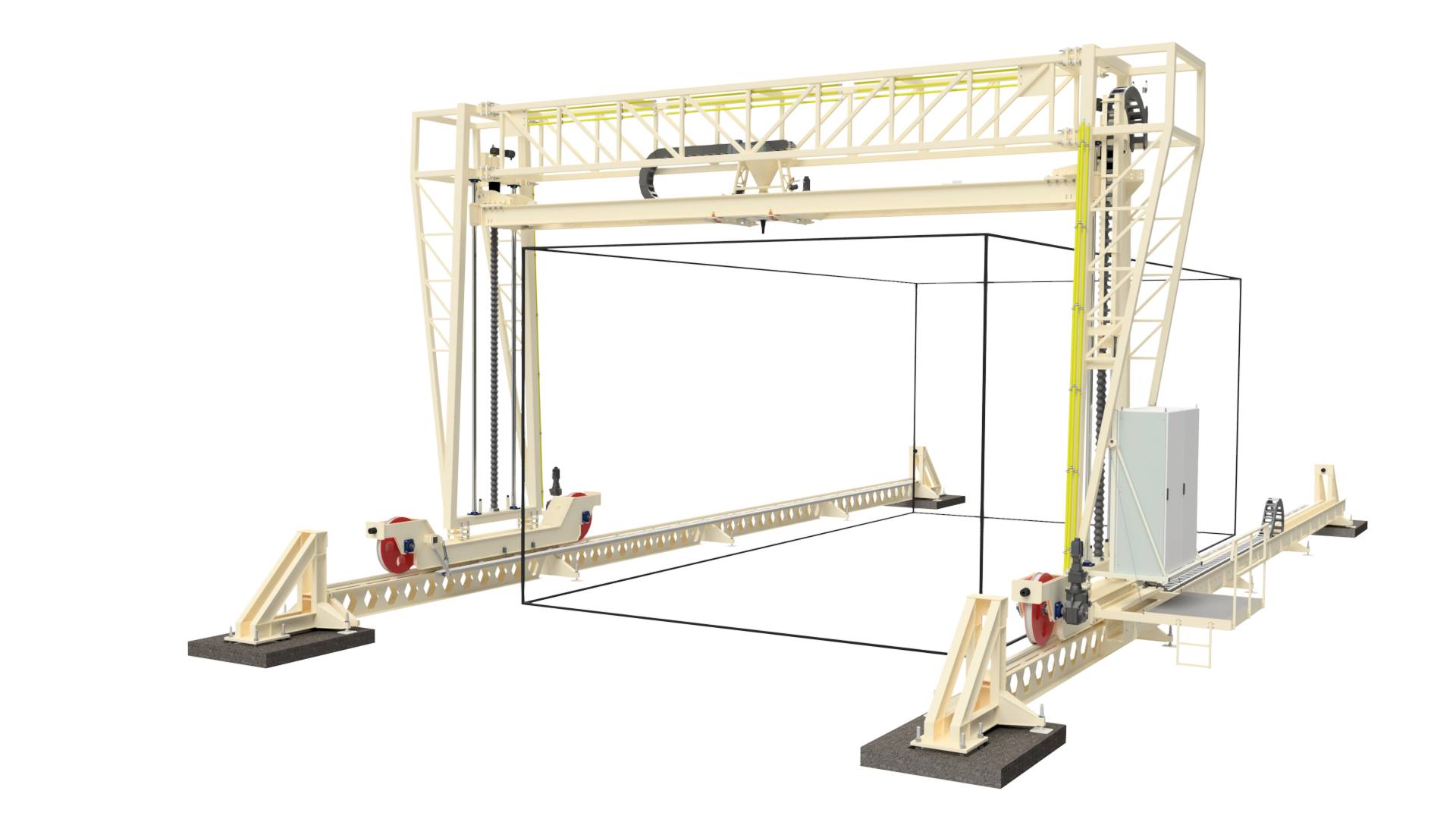

Prvním krokem v realizaci řešeného projektu byl vývoj a výroba robotické pohybové soustavy – TestBed – na TUL. Koncepčně se jedná o masivní portálový pohybový systém dimenzovaný tak, aby nebyl omezen hmotností neseného břemena.

Pracovní prostor soustavy TestBed je 3 × 1 ×1 m v osách x, y, z, což umožňuje testovat tisk směsi na objektech v měřítku srovnatelném s reálnou stavbou. Velikost zařízení byla uzpůsobena prostorám KÚ, kde je zařízení provozováno. Při tisku tímto laboratorním strojem lze běžně dosáhnout rychlosti kolem 120 mm/s, nicméně rychlost je omezená spíše velikostí tisknutého prvku a ovlivněna potřebným časem na vytištění jedné vrstvy. Při přílišné rychlosti může docházet ke ztrátě stability tištěného prvku, při pomalejším tisku zase k nedokonalému spojení aktuálně tištěné vrstvy s původní a k riziku její následné delaminace při namáhání prvku. Ukazuje se, že samotný materiál není problém tiskovou hlavou extrudovat i násobně rychleji – laboratorní tisk je omezen půdorysným prostorem a rychlost je tedy uměle upravována pro optimální potřeby aktuálního tisku. Čerpání cementové směsi do tiskové hlavy je řešeno vřetenovým čerpadlem s nádobou na čerstvou směs umístěnou před tiskovým prostorem. Rychlost čerpání je řízena automaticky s ohledem na rychlost extruze.

Tisková hlava

První verze tiskové hlavy se vydala cestou otevřené soustavy obsahující zásobník směsi o objemu cca 20 l. Do zásobníku tiskové hlavy byla směs dopravována z čerpadla hadicí o vnitřním průměru 35 mm, na zásobník navazovalo šnekové řízení dávkování směsi do trysky. První verze tiskové hlavy umožnila po několika testovacích tiscích najít přibližné rozmezí výchozích hodnot nastavení tiskových parametrů a dále zpřesnila okrajové podmínky týkající se konzistence tiskové směsi.

Jako nevýhoda se ukázalo, že pro požadované parametry extruze není otevřená soustava příliš vhodná, což se projevilo především nespolehlivým podáváním směsi ze zásobníku ke šneku a tím pádem nekonzistentní tiskovou stopou.

S důrazem na odstranění problémů pozorovaných u první tiskové hlavy byla naprojektována druhá tisková hlava jako uzavřený systém bez zásobníku. Toto řešení je v několika ohledech jednoduší, zato vyžaduje pečlivější naladění celé dávkovací soustavy a přesnou synchronizaci všech řídicích komponent. Odpadá nutnost použití rozměrného a těžkého zásobníku a celá tisková hlava je tak kompaktnější a v základní verzi má menší počet pohyblivých mechanických komponent.

Po experimentálním ověření několika druhů vyvíjených tiskových směsí a nastavení bylo přistoupeno k variantě přidávání tekutého urychlovače tuhnutí přímo v tiskové hlavě. Urychlovač tuhnutí je nutné co nejlépe promísit s tiskovou směsí, a to poměrně rychle a na velmi krátké vzdálenosti v tiskové hlavě těstě před tryskou. Pro tento účel byl vyvinut systém speciálně tvarovaných pohyblivých lopatek mechanicky spřažených s pohonem dávkování tiskové směsi a bylo testováno několik typů tvarování samotného vtoku urychlovače. Lopatky nejenže musí směs dokonale promíchat s urychlovačem, ale zároveň by měly co nejméně omezovat průtok materiálu tiskovou hlavou a nesmí být náchylné k zanášení komponenty tiskové směsi během tisku. Po experimentálním ověření několika základních tvarů lopatek byla vybrána varianta, která svými vlastnostmi nejlépe splňovala většinu požadavků. Tato varianta dále podstoupila vývoj mechanického a materiálového řešení tak, aby lépe odolávala abrazivnímu prostředí v tiskové hlavě. Prozatím ani po průtoku několika tisíců litrů cementové směsi nejeví žádné výrazné známky opotřebení.

Tiskový materiál

Pro účely 3D tisku byl vyvinut vlastní jemnozrnný materiál s pojivem na bázi cementu. V nynější době existuje řada komerčně vyráběných směsí, avšak smyslem vývoje vlastní směsi bylo mít možnost volné modifikace směsi na základě požadavků na samotný tisk, a to z hlediska finálních materiálových vlastností, zrnitosti a hlavně konzistence směsi. Vývojem směsi jsou též získávány důležité poznatky využitelné zejména pro návrh směsi z lokálních surovin v místě plánovaného tisku. Parametry aktuálně používané směsi jsou pevnost v tlaku na úrovni 40 až 50 MPa. Pro laboratorní tisk je používána pytlovaná směs s maximálním zrnem kameniva do 1 mm. Významným prvkem směsi je cement a další jemné podíly zajišťující optimální zrnitost. Tixotropie směsi je zajišťována příměsmi ovlivňujícími konzistenci, smrštění je eliminováno dávkováním PP vláken do směsi a konzistence je řízena kombinací množství plastifikátoru a urychlovače tuhnutí dávkovaného v závěru tiskového procesu. Laboratorně se jedná o jemnozrnnou cementovou maltu. Pro další vývoj byly zahájeny práce na vývoji směsi betonu obsahující kamenivo zrnitosti 4 – 8 mm, vhodné na tisk zejména in situ. Tato varianta však vyžaduje komplexní návrh celého systému tisku od skladování jednotlivých komponent, míchacího zařízení, čerpadla, hadic a v neposlední řadě robustní tiskové hlavy.

Systém dávkování urychlovače

Varianta s dávkováním urychlovače tuhnutí v práškové podobě před čerpáním směsi byla pro plánované účely projektu ověřována pouze základně a opuštěna vzhledem k některým limitujícím faktorům popsaným dále. Postupným definováním požadavků na betonovou tiskovou směs a tištěné konstrukční prvky bylo rozhodnuto vyvíjet variantu vstřikování kapalného urychlovače v poslední fázi tisku. Jednou z hlavních výhod tohoto řešení je rychlá reakce na změny okolních klimatických podmínek, která je velmi obtížná při variantě tisku směsi s práškovým urychlovačem v sypké směsi. Další výhodou je i jistota, že při zastavení tisku nebude urychlená směs tuhnout v dopravním hadicovém systému. V laboratorních podmínkách dosahuje systém délky cca 10 m, ale v případě tisku na staveništi může být mnohem delší. K urychlení tuhnutí směsi dochází aktuálně 3 až 5 min po extruzi, což umožňuje rychlý tisk. Rychlost tuhnutí je významným faktorem pro tisk sloupových prvků, které mají v jedné vrstvě poměrně krátkou stopu, což vyžaduje co nejkratší dobu tuhnutí. Na druhou stranu je potřeba naladit rychlost tisku a množství vstřikovaného urychlovače tuhnutí tak, aby nedocházelo k přílišně rychlému zatuhnutí, které by ovlivňovalo vzájemnou soudržnost po sobě tištěných vrstev. Zkoušením různých variant urychlovačů byl zvolen jako nejvhodnější roztok síranu hlinitého v různých poměrech s vodou podle teplotních podmínek v místě tisku a v závislosti na požadované konzistenci směsi. V jedné z variant tiskové hlavy bylo řešeno, pod jakým tlakem bude nutno urychlovač do hmoty vstřikovat a jak regulovat přesné množství kapaliny. Pro čerpání a vstřikování urychlovače bylo použito zubové čerpadlo se senzorem průtoku, aby bylo možno regulovat průtok a současně vyrovnávat protitlak v hadičkách dopravujících kapalný urychlovač. Tato varianta systému čerpání, vstřikování urychlovače a extruze cementové směsi se prozatím ukázala jako nejvhodnější z hlediska možnosti okamžité kontroly tisku a optimalizace procesu obsluhou. Urychlení tuhnutí směsi otevírá možnost tisku např. převislých a profilovaných stěn.

Geometrie tištěných prvků

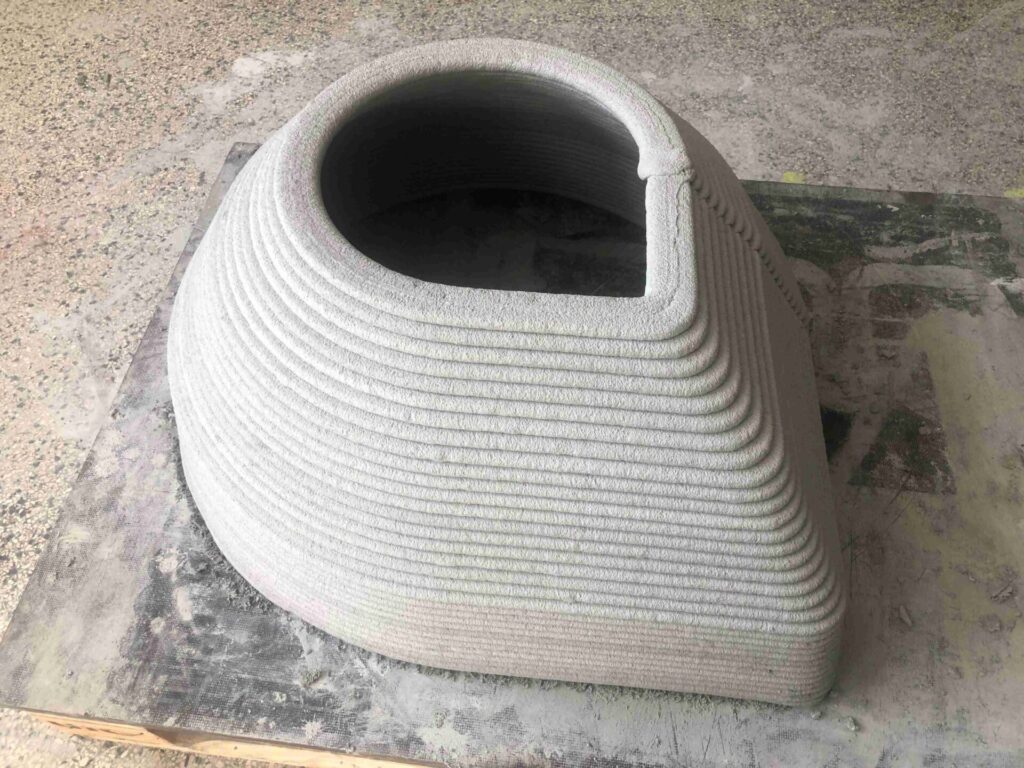

Samotnou a nedílnou disciplínou 3D tisku je příprava dat pro tisk, od tvarování samotných tiskových objektů až po volbu vhodné tiskové strategie a parametrů. Tvarování objektů bylo ze začátku podřizováno především nutnosti zkalibrovat tiskové nastavení a vytisknout vzorky pro stanovení základních mechanických vlastností vytištěného materiálu. V momentě zvládnutí jednoduchých tiskových úloh se těžiště experimentů přesunulo k tvarování objektů za účelem odzkoušení hranic tiskového systému a také k hledání optimálního tvaru pro 3D tisk konstrukcí. Pro 3D tisk se ze zkoušek obecně jeví jako nejvýhodnější tvarovat tištěné prvky do prohnutých tvarů a co nejvíce omezit ostré rohy. S dobrými výsledky proběhly např. experimenty s křížením tiskové dráhy v jedné vrstvě. Takto tištěný průnik zaručuje dobré propojení tiskové hmoty a nedochází k občasné půdorysné delaminaci tiskových stop, jako bylo pozorováno u bodově nebo tečně napojených tiskových stop.

Předmětem dalšího zkoušení bylo mimo jiné také architektonicko-estetické pojednání tištěného povrchu, které zároveň respektuje výše zmíněné poznatky. Práce s geometrií tiskové stopy v rámci linky povrchu umožňuje libovolné vzorkování povrchu, např. kombinací průniků vrstev posunutých o polovinu výšky tiskové vrstvy vznikl dekorativní povrch bez trhlin a defektů, které by mohly vznikat při tuhnutí výtisku.

Dlouhodobé účinky objemových změn a odolnosti povrchu jsou předmětem další části výzkumu.

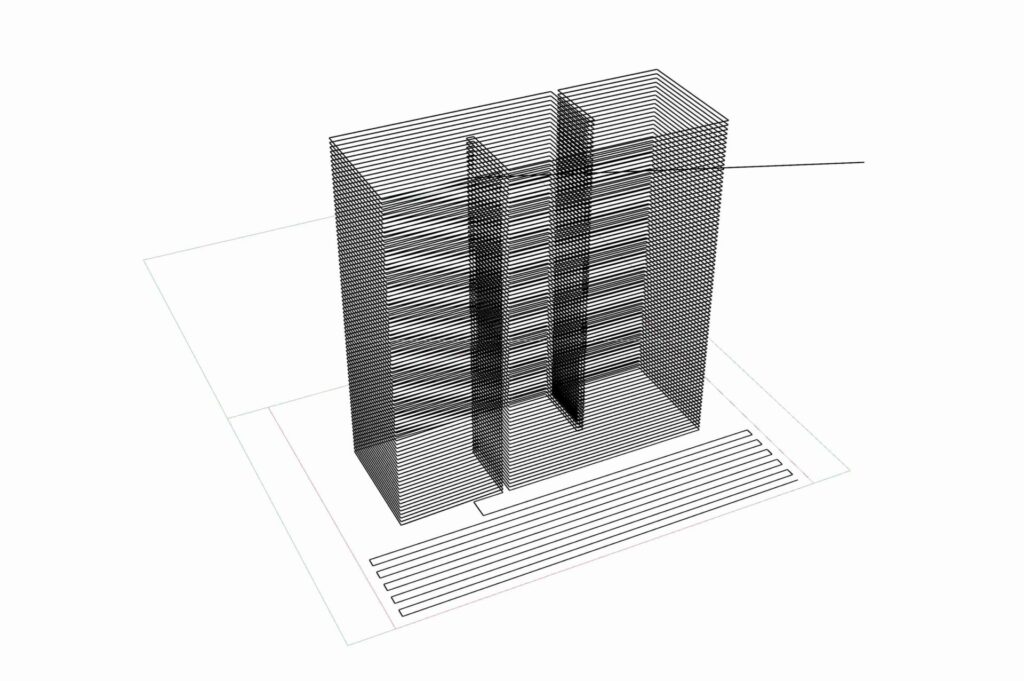

Tvorba modelů a řízení

Pro první pokusy řízení TestBedu byl použit ručně psaný G‑kód – v zásadě pro tisk jednoduchých tvarů jako čtverce a kruhy. Pro další pokusy a možnost jednoduššího zadávání složitějších tvarů a průniků tiskových drah byl připraven skript v grafickém programovacím prostředí Grasshopper pro Rhinoceros 3D. V úvodu šlo pouze o převod křivek na G‑kód v potřebném formátu, později přibyla možnost zadat přímo 3D objekt a parametricky nastavit tzv. roztiskávácí dráhu (pro ustálení poměrů v tiskové hlavě) před samotným tiskem objektu. Postupně byly přidávány další možnosti parametrizace některých nastavení. Tento slicer také umožnuje zadat tiskovou dráhu s proměnnou zetovou souřadnicí (jednotlivé tiskové vrstvy tak nemusí být pouze vodorovné), tzv. non-planar printing. Během testování vyvstaly některé praktické problémy a stabilizovaly se postupy přípravy materiálu i zařízení a některé z těchto postupů bylo možné automatizovat. V rámci řešení projektu byl na TUL vyvinut program Starslicer, který je komplexnějším řešením optimalizovaným pro tisk cementových směsí. V základu obsahuje možnost nastavení mnoha parametrů, jako např. přizpůsobení rychlosti tisku požadovanému tiskovému času na jednu vrstvu nebo možnost spirálové dráhy tisku, přičemž plně využívá možností testovací platformy. Výhodou daného softwaru je právě jeho vývoj na míru požadavkům tiskového zařízení a tištěných prvků, a tedy možnost jeho stálé optimalizace na základě získaných zkušeností.

Experimentální zkoušky

Základním stavebním kamenem 3D tisku jsou fyzikálně-mechanické parametry vytištěných objektů, příp. jejich dílčích částí. V úvodní fázi projektu byly zkoušeny vzorky připravované řezáním z vytištěných prvků tak, aby byly ověřeny vlastnosti směsi po tisku a zpětně mohla být směs optimalizována. Další fáze byla věnována návrhu a tisku tenkostěnných prvků a zatěžovacím zkouškám takto vytištěných struktur. Příkladem tištěného tenkostěnného stěnového prvku je např. segment stěny na následujícím obr. Prvek má tloušťku stěny (šířku tiskové stopy) 20 mm. Šířka tiskové stopy může u dané tiskové hlavy s výměnnými tryskami variovat v rozmezí 20 až 50 mm. V případě tisku in situ lze modifikovat jak směs, tak i šířku tiskové stopy – pro laboratorní poměry je však toto zvolené rozmezí dostatečné. V případě použití tohoto prvku pro obvodové stěny by se nabízela možnost vyplnění dutiny prvku sypanou nebo litou tepelnou izolací. U tištěných objektů dosahujeme v současnosti výšky 1 m, která je limitována laboratorním tiskovým zařízením. Rychlost tisku a parametry směsi jsou však nastaveny tak, aby mohl tisk kontinuálně probíhat nejen do 1 m, ale i výše. Z tohoto důvodu se snažíme o tisk prvků s velmi tenkou stěnou tak, aby bylo možné již ve fázi tisku podchytit případný stabilitní problém. U prvků s tlustší tiskovou stopou by tento problém nastal logicky při větší výšce.

Vizí projektu je tisk nejen vertikálních konstrukcí, ale komplexního tisku celého systému, tedy i tisku konstrukcí horizontálních. Využití technologie 3D tisku pro vodorovné konstrukce má svá omezení plynoucí jednak z nemožnosti „tisknout do vzduchu“ a dále z nutnosti vyztužovat ohýbané prvky v tažených oblastech. Z toho plyne, že 3D tisk vodorovných nosných prvků bude pravděpodobně omezen na prefabrikáty tištěné na tuhé podložce. Pro vyztužování ohýbaného tištěného prvku jsou ve světě vyvíjeny jednak systémy, kdy je ohebná výztuž ukládána průběžně při tisku přímo upravenou tiskovou hlavou, a jednak systémy, kdy je tisková hmota vyztužena pouze rozptýlenou výztuží vlákny různých typů a vlastností. Obě tyto možnosti jsou hlouběji zkoumány. Na následujícím obr. je příhradový nosník stropu vytištěný tiskovou stopou šířky 40 mm. Nosník je vyztužený betonářskou výztuží profilu 6 mm vloženou mezi tiskové vrstvy ručně v průběhu tisku. Nosná výztuž je uložena pouze do spodního pasu a do tažených diagonál. Horní tlačený pas je konstruktivně vyztužen dvěma profily betonářské výztuže o průměru 6 mm s ohledem na manipulaci s prvkem při dopravě a montáži. Jde o první prototyp nosníku vyrobený a testovaný především za účelem ověření vzájemné soudržnosti tiskových vrstev a soudržnosti tiskové směsi s výztuží. Nosník má délku 2 970 mm s ohledem na prostorové možnosti tiskového a zkušebního zařízení v laboratoři. Je ale navržen tak, aby vyhověl pro bytovou stavbu na rozpětí 6 m. Příhradové nosníky na rozpětí 6 m lze navrhnout tak, aby srovnaná tloušťka materiálu byla cca 100 mm. Šířka tiskové stopy byla v tomto případě 40 mm.

První testy vytištěného vazníku zatěžovaného čtyřbodovým ohybem ukazují velmi dobré chování prvku. Neprojevily se u něj žádné známky delaminace tiskových vrstev a způsob porušení, při kterém došlo k přetržení výztuže dolního pasu, byl v dobré shodě s předpokladem statického výpočtu. Aktuálně jsou zkoumány možnosti 3D tisku cementové směsi s rozptýlenou výztuží (mimo již přidávaná PP vlákna sloužící pro zachování tixotropie a eliminaci objemových změn v čerstvém stavu).

Vytištěné prvky jsou podrobovány zatěžovacím zkouškám jak v ohybu (vodorovné konstrukce), tak v tlaku (svislé konstrukce). Na následujícím obr. je test únosnosti tlačeného prvku v laboratoři KÚ. Součástí projektu jsou práce na tvorbě a optimalizaci výpočtového modelu tak, aby bylo možno konfrontovat výsledky testu v laboratoři s výsledky výpočtu a ve finále kontrolovat únosnost prvků pouze dostatečně spolehlivým statickým výpočtem. Výpočty s využitím pokročilých geometricky i fyzikálně nelineárních modelů jsou prováděny ve spolupráci s firmou Červenka Consulting.

Závěr

Příspěvek má za úkol popsat obecně stav poznání TUL a KÚ získaného v rámci řešení projektu 3D-STAR, a pokud možno dále rozšířit povědomí o 3D tisku cementových kompozitů napříč stavebnictvím. Ukazuje se, že možnosti 3D tisku mohou uspokojit požadavky na optimalizaci času a nákladů či napomoci doposud velmi pracné snaze o tvarovou odlišnost a netradiční design, ale i o tvarovou optimalizaci z hlediska namáhání.

Výsledkem aktuálního projektu je komplexní systém 3D tiskového zařízení, pomocí kterého máme nyní možnost laboratorně testovat jak zařízení samotné, tak ladit cementovou směs z hlediska nejrůznějších požadavků či ověřovat meze tištěných struktur v návaznosti na jejich statické působení. Dospěli jsme nyní do fáze, kdy postupně nastává čas na přesun 3D tisku přímo na staveniště a tisk pomocí robotického ramena. To je vyvíjeno na TUL v rámci řešeného projektu a bude využívat všechny doposud nabyté poznatky.

Vývoj je realizován v rámci projektu CZ.02.1.01/0.0/0.0/16_025/0007424 3D-STAR.