V červenci letošního roku byla uvedena do provozu nová lávka pro pěší a cyklisty spojující pražské městské čtvrti Holešovice a Karlín. V článku je představen architektonický návrh a popsána nosná konstrukce. Největší pozornost je přitom věnována návrhu a realizaci segmentů z UHPC, návrhu UHPC pro monolitickou část v místě napojení boční rampy, tj. rozpletu, vlastní betonáži rozpletu a sestavování segmentů při realizaci.

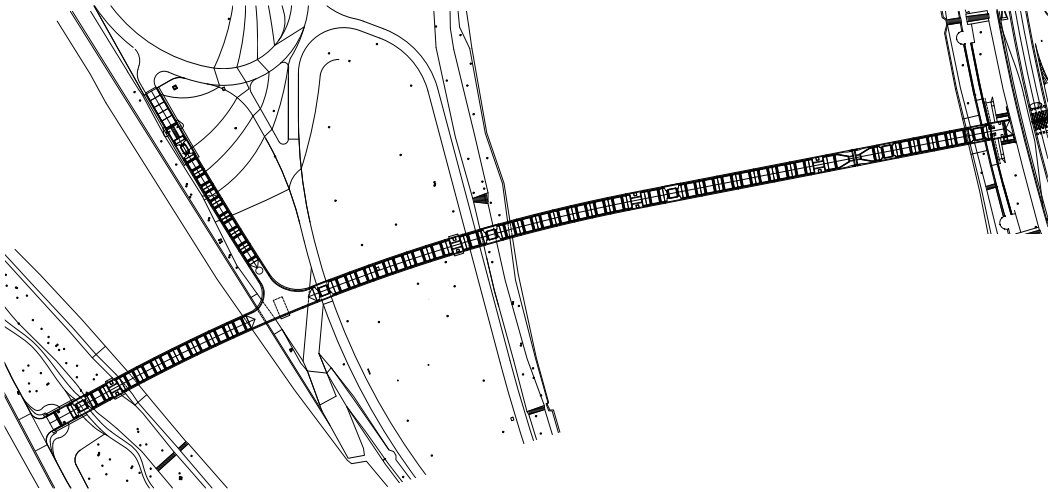

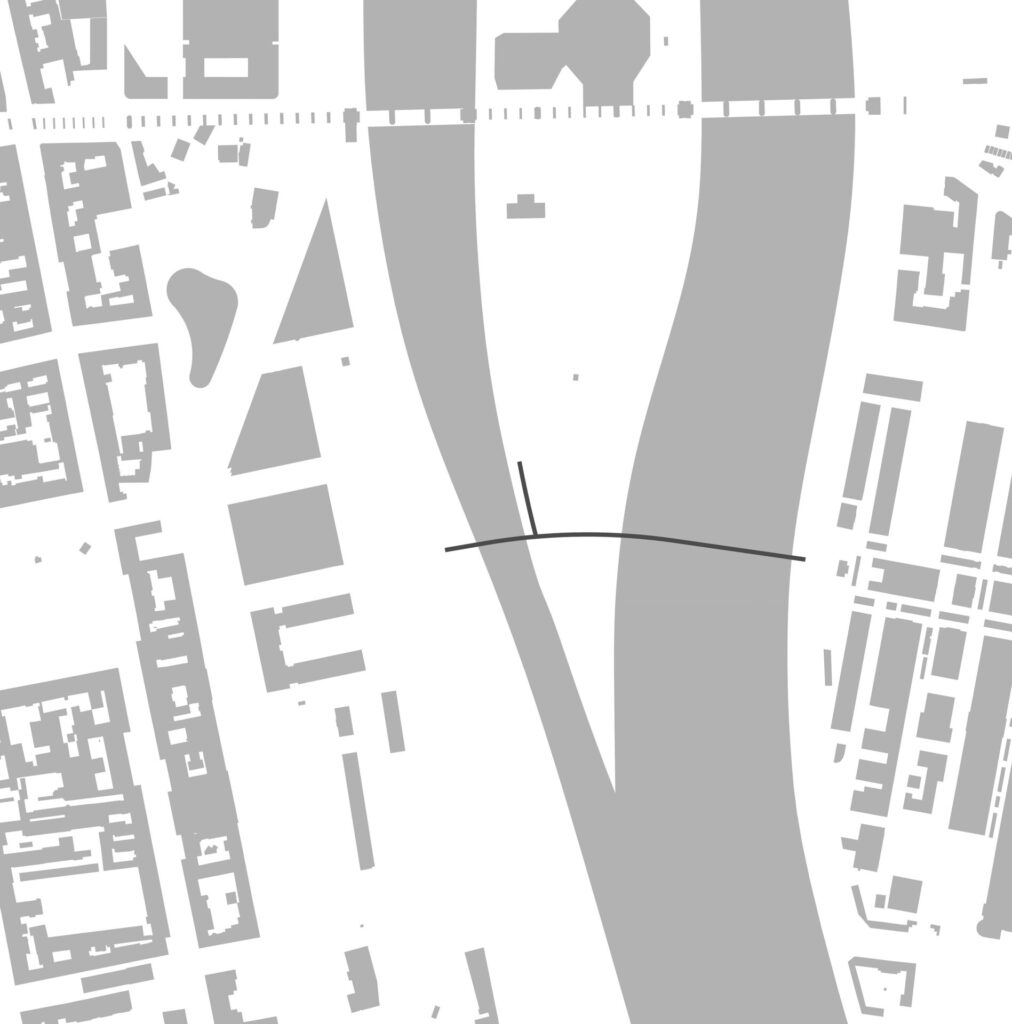

Lávka přes ostrov Štvanice spojuje pražské městské části Holešovice a Karlín. O podobě lávky rozhodla v roce 2017 mezinárodní soutěž, ve které zvítězil návrh architektů Petra Teje a Marka Blanka. Následovala projekční fáze, stavební povolení bylo vydáno 6. května 2021 a stavební práce začaly 11. ledna 2022. Lávka byla slavnostně předána a uvedena do provozu 28. července 2023.

| Zadavatel | Magistrát hl. m. Prahy |

| Architekt. návrh | Petr Tej a Marek Blank |

| Konstrukční návrh | Jan Mourek a Petr Tej |

| Realizační dokumentace | TOP CON SERVIS s.r.o. pod vedením Ing. Víta Najvárka |

| Generální dodavatel | Skanska a.s. |

| Dodavatel UHPC Valucem C120 | PREMIX servis, spol. s r.o. |

| UHPC prefabrikáty | KŠ PREFA s.r.o. závod Štětí |

| Výstavba | 11. 1. 2022 — 28. 7. 2023 |

| Cena lávky | cca 350 milionů Kč |

Architektonické řešení

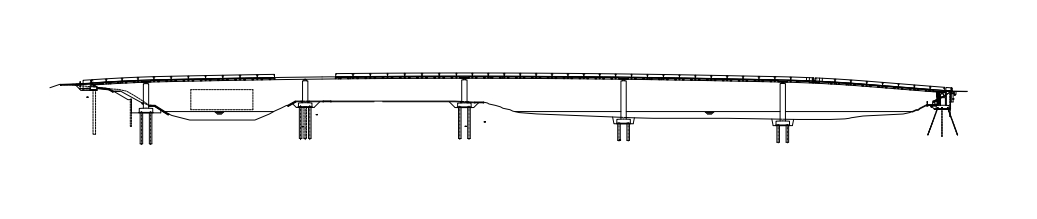

Konceptem lávky je prostorová křivka vinoucí se krajinou a pokorně reagující na panorama Prahy. Mostovka je podepřena dvěma nábřežními opěrami, dvěma pilíři na krajích ostrova Štvanice a dvěma pilíři v nesplavném rameni řeky Vltavy. Na Štvanici volně schází rampa, jejíž půdorysná křivka kopíruje křivku hrany ostrova. Krajní pole konstrukce je na holešovické straně vertikálně pohyblivé v místě opěry, kde je hydraulický pístový mechanismus pro zajištění vertikálního pohybu, resp. zdvihu o cca 3,2 m, až nad úroveň povodně Q1000 (Q2002 + 1 m). (Více v článku Lávka HolKa v Betonu 3/2021 – pozn. red.)

Architektura mostu využívá minimalistického sochařského tvarosloví. Součástí konstrukce je i ornamentální bronzové madlo s figurálními prvky zvířecích hlav na koncích lávky od sochaře Aleše Hvízdala. Na ostrově Štvanice je u vstupu na lávku umístěna figurální socha Řeka od prof. Jana Hendrycha.

Popis nosné konstrukce

Nosná konstrukce mostu je tvořena spojitým železobetonovým nosníkem z UHPC s podélným předpětím a s příčným řezem ve tvaru písmene H. Jedná se o dva plnostěnné boční parapetní nosníky s mezilehlou deskou mostovky, která je podporována příčnými žebry.

Výrobně a montážně jde o segmentovou mostní konstrukci tvořenou 57 segmentovými prefabrikáty.

Osa mostu je navržena jako plynulá křivka vedená směrovými a výškovými oblouky. Pro zjednodušení prefabrikace byla křivka upravena do plynulého polygonu tak, aby byl každý ze segmentů veden v přímce. Spojitý nosník, který spojuje holešovický a karlínský břeh, plynule přechází v boční rampu odbočující na ostrov Štvanice a tvoří tak jednotný celek bez dilatačních spár.

Krajní pole na holešovickém břehu je kvůli případné povodni navrženo jako zdvižné. V místě teoretické polohy nulového ohybového momentu je do konstrukce vložen mechanický čepový nerezový kloub, který umožňuje otočení tohoto pole kolem horizontální osy.

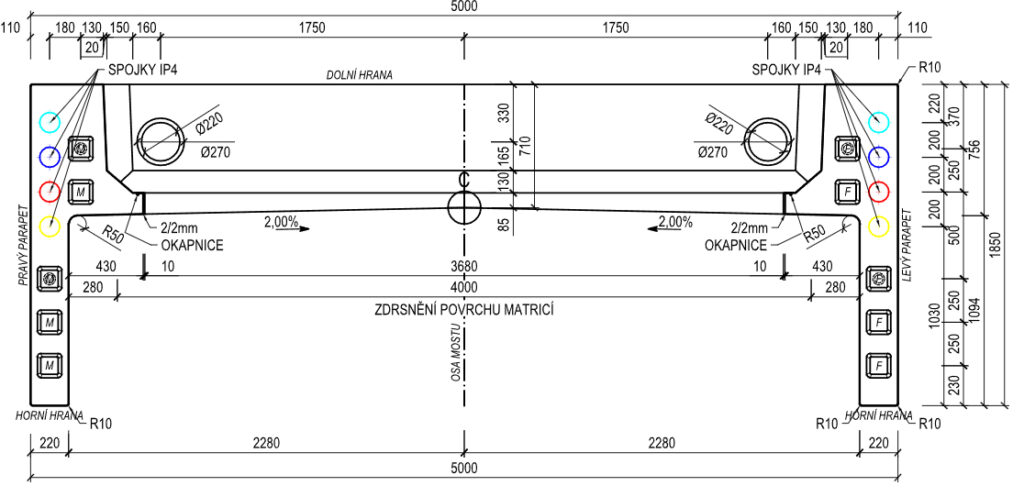

Průchozí šíře lávky v hlavním směru je 4 m a v místě rampy 3 m. Spáry mezi segmenty mostu jsou kontaktní, vystrojené smykovými ozuby s proměnnou polohou. Důvodem proměnné polohy je postupná změna místa prostupu předpínací výztuže spárou.

Segmenty nosné konstrukce jsou vzájemně spojeny vnitřním předpětím pomocí lan se soudržností, která jsou vedena uvnitř průřezu lávky. Každý parapetní nosník je předepnutý kombinací čtyř kabelů (v každém je 19 lan), které jsou lokálně doplněny o 4lanový kabel v horní poloze parapetu. Celý systém předpětí je navržen ve stupni ochrany PL3, v místě každé spáry jsou kanálky předpětí vzájemně spojeny kanálkovými spojkami, které celý systém ochrany předpětí dokonale utěsňují. Kabely předpětí typu Y1860S7-15,7 mm jsou uzavřeny v souvislém, elektricky nevodivém obalu, aby byl zajištěn elektricky izolovaný předpínací systém (EIT). Celý prostor kanálků předpětí byl po dokončení kompletně zainjektován.

Most je naprojektován podle norem a stavebních předpisů platných v České republice, zejména příslušných technických norem a technických a kvalitativní podmínek staveb pozemních komunikací (TKP). Pro návrh nosné konstrukce z ultra vysokohodnotného betonu s rozptýlenou výztuží (UHPFRC), pro který není v systému ČSN-EN normativní opora, byla využita metodika Kloknerova ústavu ČVUT v Praze (2015).

Návrh UHPC a realizace segmentů

Obecná geometrie segmentů

Základním prvkem nosné konstrukce mostu je prefabrikovaný segment, který je díky úpravě prostorového vedení lávky vždy přímý. Typický segment má délku 5,54 až 6 m, šířku 5 m a příčný řez ve tvaru písmene H o výšce 1,85 m. Segment boční rampy je řešen obdobně, avšak jeho délka je pouze 5,3 m a šířka 4 m. Mezilehlá deska mostovky o tloušťce 85 až 125 mm spojuje přes plynulé náběhy parapetní nosníky a je podporována dvojicí příčných žeber ve čtvrtinách délky segmentu. Pochozí povrch této desky má dostředný spád 2 % vytvářející úžlabí v ose mostu. V pochozí šířce je deska mírně kratší než segment, což na hotové konstrukci vytváří odvodňovací spáry.

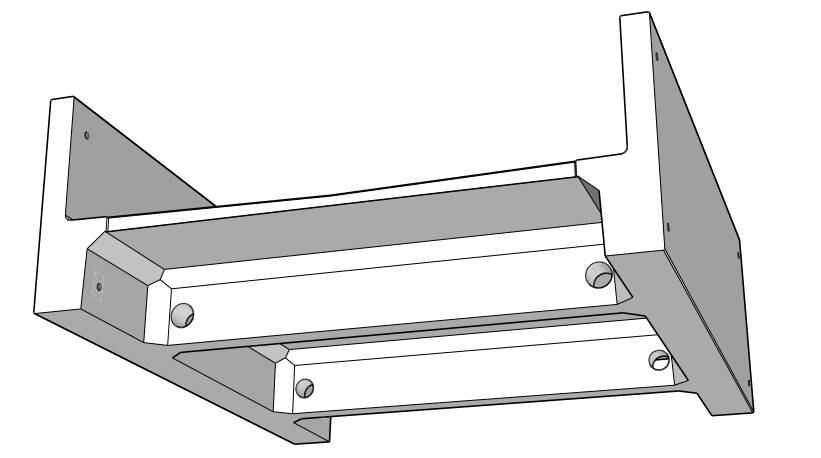

V oblastech nad podporami mostu je deska mostovky kvůli roznášení soustředěných zatížení a ztužení konstrukce zesílena vybetonováním plného dna segmentů na výšku 710 mm s absencí žeber. Pohled na typické čelo segmentu v betonážní poloze je na obrázku níže, též i zjednodušený 3D model typického segmentu.

Forma pro výrobu segmentů

K zhotovení prefabrikovaných segmentů z UHPC výše popsaných dimenzí a parametrů bylo nutné překonat několik překážek.

První z nich byla samotná geometrie, kdy směrové i výškové vedení osy mostu a rozdělení na polygonální segmentovou konstrukci v důsledku znamená, že je každý prefabrikát tvarově jedinečný. Je to způsobeno ukláněním čel segmentů tak, aby kontaktní spára byla co nejkolmější na osu mostu. Vedení předpínací výztuže, které je řízeno jinou potřebnou geometrií než osa mostu, současně způsobuje, že poloha spojek je na čelech proměnná a jejich úhel může být i mírně odlišný od úhlu „úklonu“ čela.

Druhou překážkou byla samotná materie čerstvého UHPC vyžadujícího mimořádné nároky na formu, neboť hydrostatické tlaky vyvolávané čerstvou jemnozrnnou směsí (do 2 mm) se samonivelační schopností jsou obvykle o 50 až 70 % vyšší než u běžného betonu, a proto byla potřebná těsnost a tuhost formy neporovnatelná s běžnou prefabrikací.

Aby bylo možné provést otisk polyuretanové matrice Reckli, která zajistila požadované vlastnosti pochozího povrchu, a zhotovit potřebná projektovaná zaoblení, byly segmenty betonovány v převrácené poloze.

Byla navržena a zhotovena ocelová forma s hydraulicky odformovatelnými částmi a s dvojitými čely umožňujícími úhlové natáčení kontaktních ploch. Stavitelná čela umožňovala proměnné, ale velmi přesné osazování vložek pro smykové zámky a pro spojky kanálků předpínací výztuže, a to včetně úhlových odklonů. Při projektování formy byly současně upraveny výrobní výkresy vlastních segmentů tak, aby bylo využito principu antisymetrie, kdy, obdobně jako při výrobě pomocí otisků na krátké výrobní dráze, byly používány otisky stejných čel na předchozí a následující segment.

Pro atypické segmenty osazené nerezovým kloubem (u zdvihaného pole mostu) byla forma rozšiřitelná, pro segmenty obsahující kotvy předpínací výztuže byla zhotovena atypická čela a atypické vložené části. Vzhledem k velkému počtu segmentů a napjatému časovému harmonogramu výroby byly zhotoveny dvě formy.

Postup výroby segmentů

Formy se stavitelnými čely umožňující nastavování úhlů po 0,01° (1 mm na 5 m délky) simulovaly výrobu pomocí otisků na krátké výrobní dráze. Po každé betonáži byl vyrobený segment v určeném stáří přeměřen a projektant stanovil podle změřených odchylek od ideálního projektu tzv. kompenzace, tedy úpravy rozměrů v řádu mm pro nastavení dalšího čela.

Samotný systém měření geometrie stojí za zmínku. Protože obrys segmentu s ukloněnými čely je hranol, jehož podstavy nejsou rovnoběžné, nemá smysl měřit délky hran. Ve formě byla proto s maximální přesností s použitím stěnových i prostorových úhlopříček stanovena středová rovina S kolmá na osu hranolu, která byla pomocí drobných značek otištěna do prefabrikátů, a od této roviny byly měřeny vzdálenosti k vrcholům čela.

První segmenty byly přeměřeny za použití laserového skeneru, nicméně měření mělo stejnou odchylku jako měření pomocí pásma první třídy přesnosti. S přihlédnutím k časové náročnosti postupu tak bylo od tohoto typu měření odstoupeno.

Manipulace a otáčení

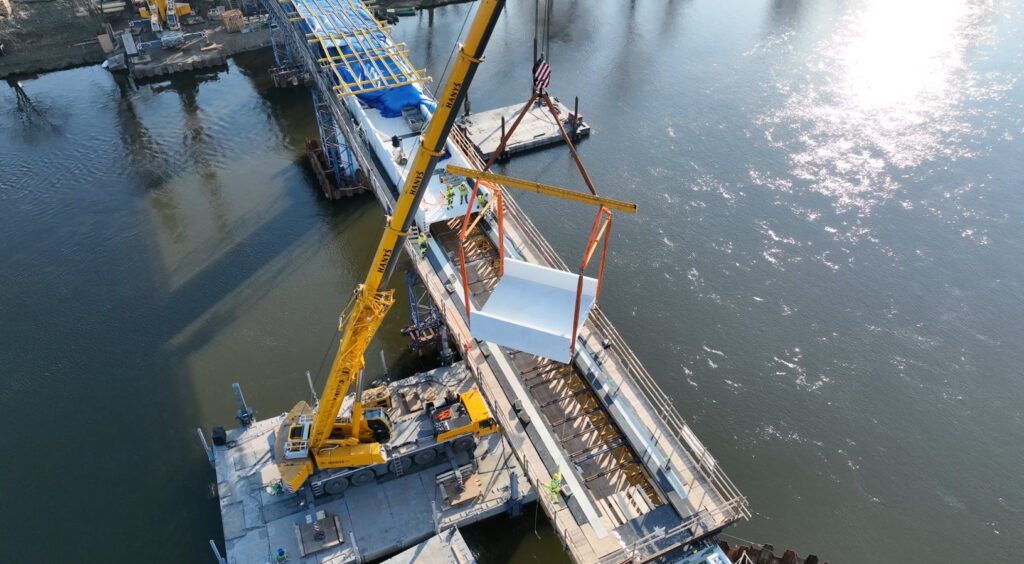

Protože segmenty byly vyráběny v negativní poloze, bylo nutné najít způsob otáčení tak, aby nedocházelo k poškození hran a vizuálně exponovaných ploch. Dílce byly nakonec otáčeny ve vzduchu pomocí soustavy řetězových závěsů na kladkách a vahadlech zavěšených na dvojici mobilních jeřábů.

Vzhledem k subtilním rozměrům příčného řezu a k požadavku nezasahovat do pohledových ploch nebylo možné používat běžné způsoby manipulace s prefabrikáty. Segmenty byly proto osazeny závitovými pouzdry v kontaktních čelech, vždy 8 ks na segment, které umožnily staticky neurčité zavěšení, jež využívalo na míru zhotovený systém kladek a vahadel tak, aby všechna závitová pouzdra byla zatížena rovnoměrně. Pro největší segmenty s hmotností přesahující 50 t byla současně použita na trhu největší dostupná závitová pouzdra Rd64, pro běžné segmenty Rd52.

Podobný systém zavěšení bylo nutné použít i při osazování na pevnou skruž na stavbě.

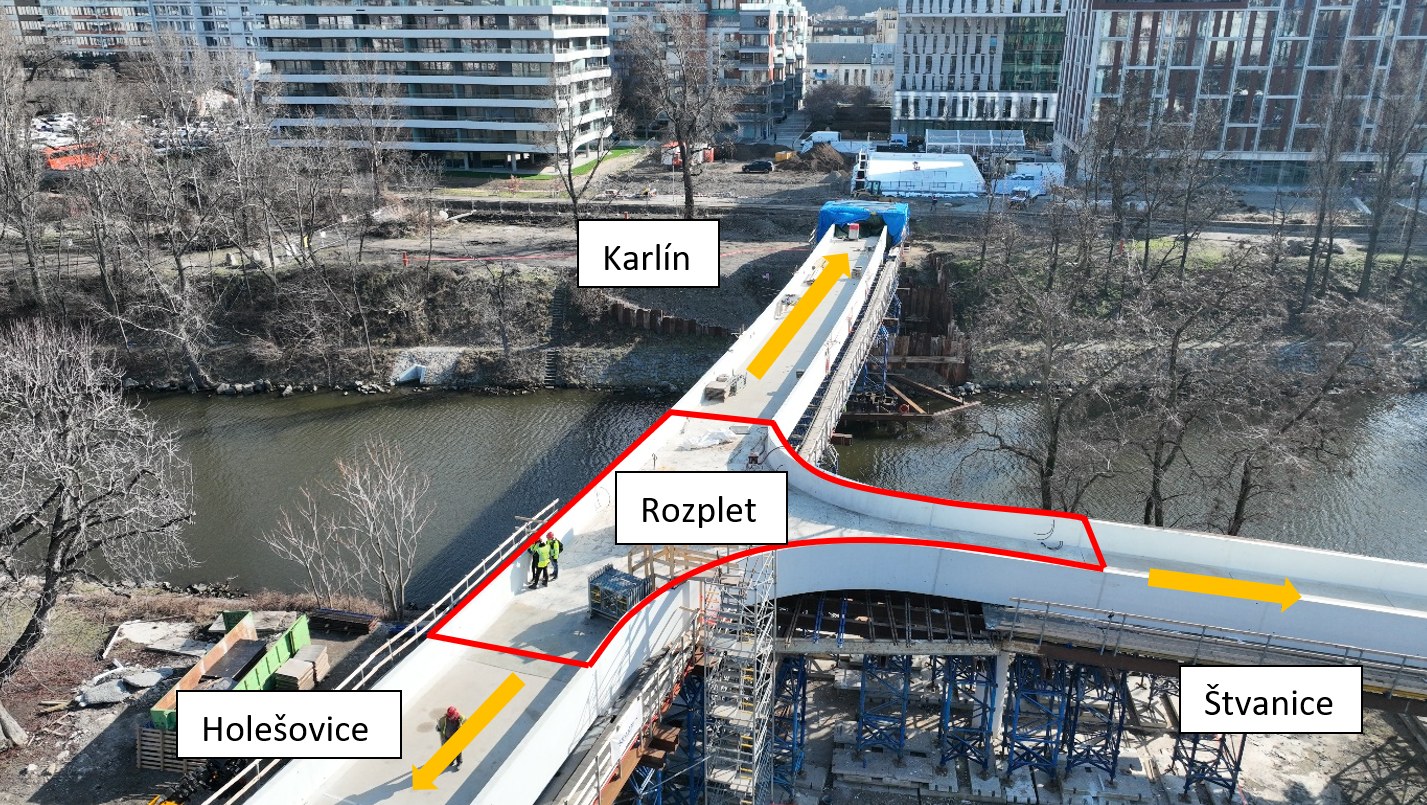

Parapety ohraničující rozplet

Rampa odbočující na ostrov Štvanice je s lávkou propojena monolitickou částí, tzv. rozpletem. Po jeho obvodu byly osazeny prefabrikáty parapetů s vyčnívající výztuží a zabetonovanými kotvami předpětí: 2 ks o délce cca 13,1 a 14,2 m s půdorysným i výškovým rádiem, 4 ks přímé o délce 4,5 a 5,5 m a 1 ks se směrově proměnným vedením délky 11,7 m.

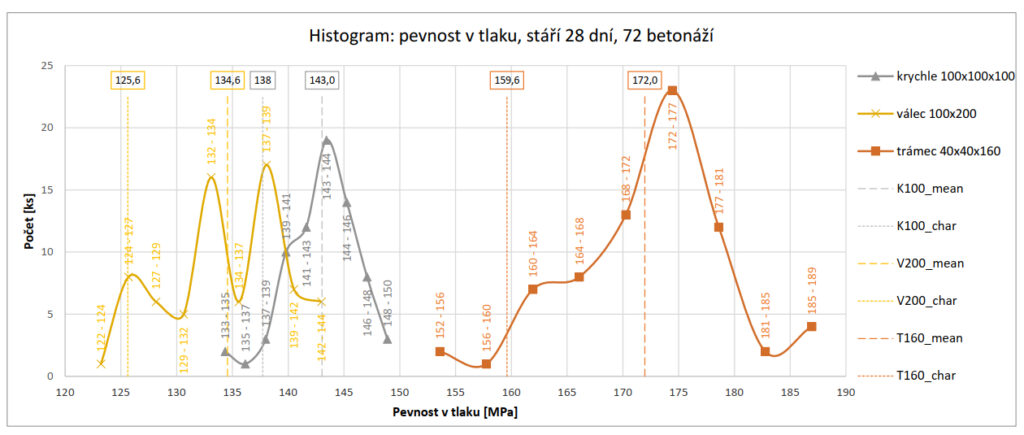

UHPC a mechanické parametry

Dle zadání byla navržena jemnozrnná směs s bílým cementem a světlým kamenivem splňující mechanické a trvanlivostní parametry, jež byla vhodná pro prefabrikaci. Byla použita standardní dávka 1,5 % ocelových vláken s pevností přesahující 2 000 MPa. Celkový objem UHPC pro výrobu segmentů přesáhl 700 m3 a při započtení všech prefabrikovaných prvků dosáhl přibližně 800 m3. Největší prefabrikovaný segment s objemem bezmála 20 m3, s hmotností přesahující 50 t a se zabudovaným nerezovým kloubem je v současné chvíli největším v České republice vybetonovaným prefabrikátem z UHPC. [1], [2]

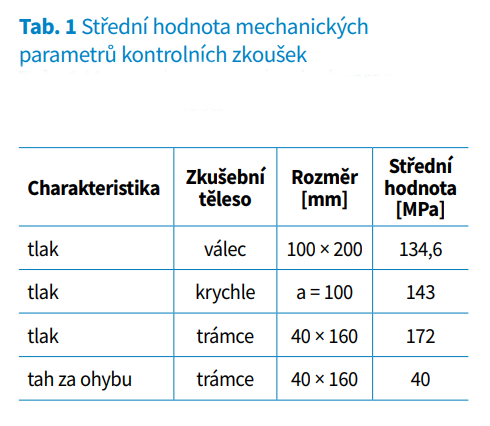

Přehled výsledků z kontrolních zkoušek je uveden formou histogramu na obrázku níže, střední hodnota ze stovek výsledků kontrolních zkoušek mechanických parametrů pevnosti po 28 dnech je uvedena v tabulce níže.

Návrh UHPC pro monolitickou část

Specifikum lávky tkví v tom, že se skládá ze dvou odlišných částí. Jednak z prefabrikovaných segmentů, tak jako ostatně většina doposud realizovaných obdobných staveb, a jednak z rozpletu, který je navržen jako monolit. Rozplet se nachází v místě odbočky z hlavní trasy lávky směrem na ostrov Štvanice. Vzhledem k velikosti jej nebylo možné realizovat jako prefabrikát. Objem betonu v rozpletu je více než 120 m3, jde tedy o největší betonáž s použitím UHPC v České republice.

UHPC má zcela specifické složení a postup výroby. Obsahuje velké množství přísady, která se dlouho aktivuje. Beton s takovou přísadou rychle ztrácí zpracovatelnost a začíná „nabíhat“, a proto je nutné velmi přesné dávkování vody. V případě UHPC je zároveň nutné používat specifické mísicí jádro, aby bylo možné dosáhnou rovnoměrného rozmísení drátků. Reálný hodinový výkon se na běžné betonárně může pohybovat okolo 8 m3 za hodinu, výroba celého objemu UHPC pro uvedený rozplet lávky by pak za ideálních podmínek trvala bez přestávky 17 h.

V našem případě tedy bylo nutné navrhnout směs, která by se snadno vyráběla jako běžný transportbeton a která by zároveň dosahovala mechanických vlastností požadovaných od UHPC. Tedy ideální zadání pro 3- až 5letý výzkumný projekt. Bohužel v našem případě jsme měli od podpisu smlouvy k dodání pouze něco málo přes půl roku. Nemohli jsme si tedy dovolit luxus jít slepou cestou a vracet se na začátek, ale museli jsme pracovat na několika verzích současně. Ze sady zkušebních receptur namíchaných v laboratoři se vždy po vyhodnocení krátkodobých mechanických vlastností zvolily ty vyhovující a pokračovalo se v testování v reálném mísicím centru. Dalo by se říct, že přibližně 20 % ze všech zkušebních receptur jsme zároveň namíchali na provozní míchačce. Po půl roce jsme měli hotovou recepturu, která svými parametry vyhovovala zadání a kterou zároveň bylo možné vyrobit na běžné provozovně betonárny.

Následovalo druhé kolo zkoušení, testování a optimalizování. Podle původního harmonogramu se mělo betonovat na jaře, tedy za ideálních podmínek. Ve spolupráci s ČVUT jsme provedli měření teplot v bloku o objemu 2 m3, na jehož základě nám kolegové z ČVUT vypočítali předpokládané teploty uvnitř konstrukce rozpletu. Výsledek vycházel na horní hranici přijatelnosti a poté, co bylo jasné posunutí termínu realizace do teplejších dní, bylo nutné udělat velkou revizi receptury, prodloužit její zpracovatelnost a snížit teplotu konstrukce. K tomu dopomohlo vodní chlazení, s jehož návrhem nám pomohl profesor Vít Šmilauer. Účinnost navrženého chlazení byla následně ověřena při dalších zkušebních betonážích.

Finální receptura dosahovala pevnosti v tlaku 120 MPa a pevnosti v tahu za ohybu 19 MPa. Doba mísení jedné záměsi byla 4 min, doba zpracovatelnosti byla ověřena po dobu 8 h. Směs neulpívala na stěnách mixů a ztráta při dopravě byla zanedbatelná. Podrobnější informace o směsi a jejím vývoji budou prezentovány na následujících technologických konferencích.

Realizace – betonáž rozpletu a sestavování segmentů

Pro realizaci nosné konstrukce byla zvolena pevná podpěrná skruž z věží MTP 100, jež byla v prostoru Štvanice a části Karlína doplněna o nosníky I450 a I500 a v prostoru nad vodním tokem o příhradové podélníky typu MJD SS a MJD S. To zajistilo dostatečnou nosnost podpěrné konstrukce pod segmenty i monolitem.

Rozplet

Jak již bylo zmíněno, rozplet je specifické místo celé konstrukce, kde jsou segmenty doplněny monoliticky betonovanou částí. Skruž byla v tomto místě rozšířena o dvojitou podlahu, která umožnila přesné umístění krajních parapetních nosníků a zároveň vytvořila spodní stranu rozpletu v požadovaném sklonu. Parapety byly osazeny na místo pomocí jeřábu o nosnosti 500 t s milimetrovou přesností polohy i výšky. V průběhu osazovaní nosníků bylo potřeba finálně spojit všechny kabelové chráničky, následné spojení nebo oprava již nebyly možné. Následovala polohová fixace segmentů a zahájení armovacích prací. V průběhu armování bylo potřeba doplnit „vybavení“ desky o dvě důležité položky: chlazení a vymezovací distanční prvky.

Po konzultacích s odborníky na ČVUT a vzhledem k předpokládanému termínu a době betonáže bylo rozhodnuto o osazení chlazení pomocí ¾″ zahradních hadic. Ty byly rozloženy v desce ve třech hladinách se vzájemnou vzdáleností cca 500 mm plošně a 180 mm výškově v celkem šesti nezávislých okruzích. Chlazení bylo aktivováno v průběhu betonáže a bylo pravidelně kontrolováno. K vypnutí došlo po cca 60 h od konce betonáže poté, co už svůj účel splnilo, a další chod by naopak mohl zrajícímu betonu spíše uškodit. (Návrhu vodního chlazení je věnován následující samostatný článek na str. 12 – pozn. red.)

Vzhledem k velké ploše a samonivelačním vlastnostem betonu bylo nutné celý horní povrch rozpletu opatřit bednicím víkem. Podélný sklon na rampě přesahuje 8 % a bez tohoto víka by nebylo možné udržet beton v požadovaném tvaru. Do plochy rozpletu bylo proto osazeno cca 500 ks vymezovacích distančních těles z UHPC v rastru 500 × 500 mm s průchozí chráničkou pro protažení Schwupp tyče uprostřed. Tím bylo víko pevně staženo s dnem bednění a vymezovalo požadovanou tloušťku desky 750 mm.

Po dokončení armování a bednění následovala betonáž. Opět kvůli specifickým vlastnostem UHPC – tentokráte jeho obtížné čerpatelnosti – jsme byli nuceni použít pro nosnou konstrukci ne úplně typickou betonáž pomocí dvou jeřábů a bádií. Betonáž byla kvůli zajištění lepších podmínek týkajících se vlivu teploty, vlhkosti a zároveň dopravy v centru Prahy zahájena v nočních hodinách. Po dokončení betonáže byla celá skruž „zabalena“ do silných gumových plachet, aby se zamezilo rychlým ztrátám tepla, a průběžně byla kontrolována teplota betonu i teplota vody procházející chlazením.

Sestavování segmentů

Segmenty byly na stavbu dopravovány po silnici jako nadrozměrný náklad. Po příjezdu v nočních hodinách byly dalšího dne osazeny za pomoci jeřábu dostatečné nosnosti (od 200 do 500 t dle váhy jednotlivých dílců a vzdálenosti uložení). Kvůli deformaci a dotvarování skruže byly segmenty vždy osazeny „navolno“ a až po vyskládání celé etapy došlo k jejich přisunutí a lepení. Skruž byla v prostoru pod segmenty vybavena zdvojeným ocelovým nosníkem, po kterém byly pomocí teflonů jednotlivé segmenty přisouvány. Vždy nejprve „nasucho“, kdy byla přeměřena směrová a výšková poloha, a poté následovala případná úprava vyrovnávacích dřevěných klínů, odsunutí o maximálně 100 mm pro nanesení epoxidového lepidla (CarboResin v letní a zimní úpravě) a dotlačení na kontaktní spáru s vytlačením přebytečného materiálu. Spára pak byla zafixována ocelovým přípravkem na boku segmentu tak, aby při zrání nedošlo k jejímu otevření. Postup se opakoval, dokud nebyla „slepena“ celá jedna etapa. Celý postup je citlivý na vliv teploty a vlhkosti, proto byl kolem zhotovované části postaven stan, ve kterém byly udržovány požadované podmínky.

Po dokonalém vytvrdnutí lepidla následovalo navlečení a předepnutí jednotlivých předpínacích kabelů. Odskružení bylo možné až po předepnutí následující etapy, která vždy končila předepnutím všech lan na 100 %.

Závěr

Využití UHPC v tomto měřítku je stále relativně nová záležitost. V českých normách a standardech se s tímto materiálem pro masivní použití zatím moc nepočítalo. Nová Technická pravidla České betonářské společnosti 07 – UHPC z loňského roku nabízejí pro budoucí stavby mnohem podrobnější a přesnější podklady jak formální, tak praktické.

Současné dosud realizované stavby jsou průkopnické, a proto jsou jak pro projektanty, tak pro stavební firmy výzvou. Získané zkušenosti jsou však pro budoucí aplikace neocenitelné.

Tato práce byla podpořena z grantu SGS23/145/OHK1/2T/31.

Zdroje

[1] KUNC, M., PETROVIČ, M., MAREK, J., TEJ, P., PRCHAL, J. Lávka Holešovice – Karlín: Masivní nasazení UHPC. In: 18. konference Technologie a provádění (2023). Praha: ČBS ČSSI, 2023. s. 13 – 28. I SBN 978 – 80 – 907611 – 8‑6.

[2] MAREK, J., PRCHAL, J. Výroba segmentů lávky Holešovice – Karlín. In: 28. mezinárodní sympozium Mosty/Bridges 2023. Brno: Sekurkon, 2023. s. 277 – 282. ISBN 978 – 80 – 86604 – 89‑3.