Článek se zabývá možností využít kombinaci vysokoteplotního úletového popílku a inertních příměsí pro dosažení maximální hutnosti cementové matrice v suchém stavu. Snížení mezerovitosti cementové matrice by mělo v důsledku nejen zvýšit trvanlivost betonového kompozitu, ale také zlepšit jeho fyzikálněmechanické parametry.

Současnost

Používání vysokoteplotního úletového popílku do betonů se v moderní technologii betonu stalo již běžnou záležitostí nejen z důvodu pozitivního ovlivnění vybraných parametrů betonové směsi v čerstvém stavu (zlepšení reologie, rozvolnění hydratační reakce, snížení rizika vzniku smršťovacích trhlin) [1], [2] či zatvrdlém stavu (dosažení vyšších pevností ve stáří 60 dnů a déle vlivem pucolánové reakce) [3], ale také z ekonomického hlediska. S postupnou změnou technologie spalování tuhých fosilních paliv a stále častější aplikací selektivní nekatalytické redukce oxidů dusíku [4] je však na trhu stále citelnější deficit tohoto druhu aktivní příměsi. Proto je nutné hledat možná řešení či alternativy optimalizace složení betonové směsi, resp. možnosti snížení množství vysokoteplotního úletového popílku v betonovém kompozitu při zachování technických parametrů a ekonomické výhodnosti. Jedním z možných řešení by se mohla jevit kombinace vysokoteplotního úletového popílku s inertní příměsí v optimálním poměru zajišťujícím maximální hutnost cementové matrice v suchém stavu [5].

Inertní příměsi jsou dle ČSN EN 206+A1 [6] látky, které vzhledem ke svému chemickému či mineralogickému složení netuhnou či netvrdnou ani po přidání tzv. budiče. Většinou se jedná o látky, jejichž úkolem je zvýšit hutnost cementové matrice a modifikovat reologické vlastnosti betonu (zlepšit čerpatelnost či snížit riziko odlučivosti vody z betonu, tzv. bleedingu). Ačkoliv se mezi inertní příměsi řadí dle normy i mikromletý vápenec, v rámci mnoha experimentů byla prokázána tzv. skrytá aktivita vápenců [7], [8], [9]. Mezi další pozitiva tohoto druhu příměsi se dá zařadit povrchová adsorpce vody. Ta je závislá zejména na měrném povrchu, který je dán jemností mletí. Obecně lze proto konstatovat, že se přidáním mikromletého vápence do betonové směsi snižuje riziko odlučivosti vody z betonu [10].

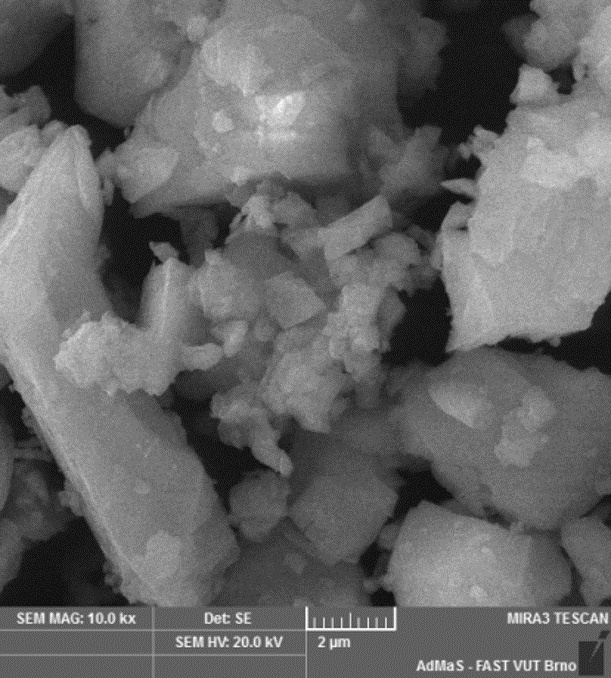

Další surovinou řadící se mezi inertní látky jsou kamenné odprašky (filler, moučka). Jedná se o jemné kamenné podíly vzniklé v lomech při drcení kameniva. Velikost částic se pohybuje v rozmezí 0,01 až 0,125 mm a jejich další vlastnosti jsou závislé na petrografickém druhu drcené suroviny. Nejen z důvodu velkého měrného povrchu, ale také z důvodu nepravidelného, ostrohranného tvaru zrn je pak nutné při výrobě betonu použít vyšší množství záměsové vody. To však v konečném důsledku může zhoršit fyzikálně-mechanické parametry a zároveň zvýšit riziko segregace kameniva či množství odloučené vody z betonové směsi [11].

Experimentální část

Optimalizace dávkování

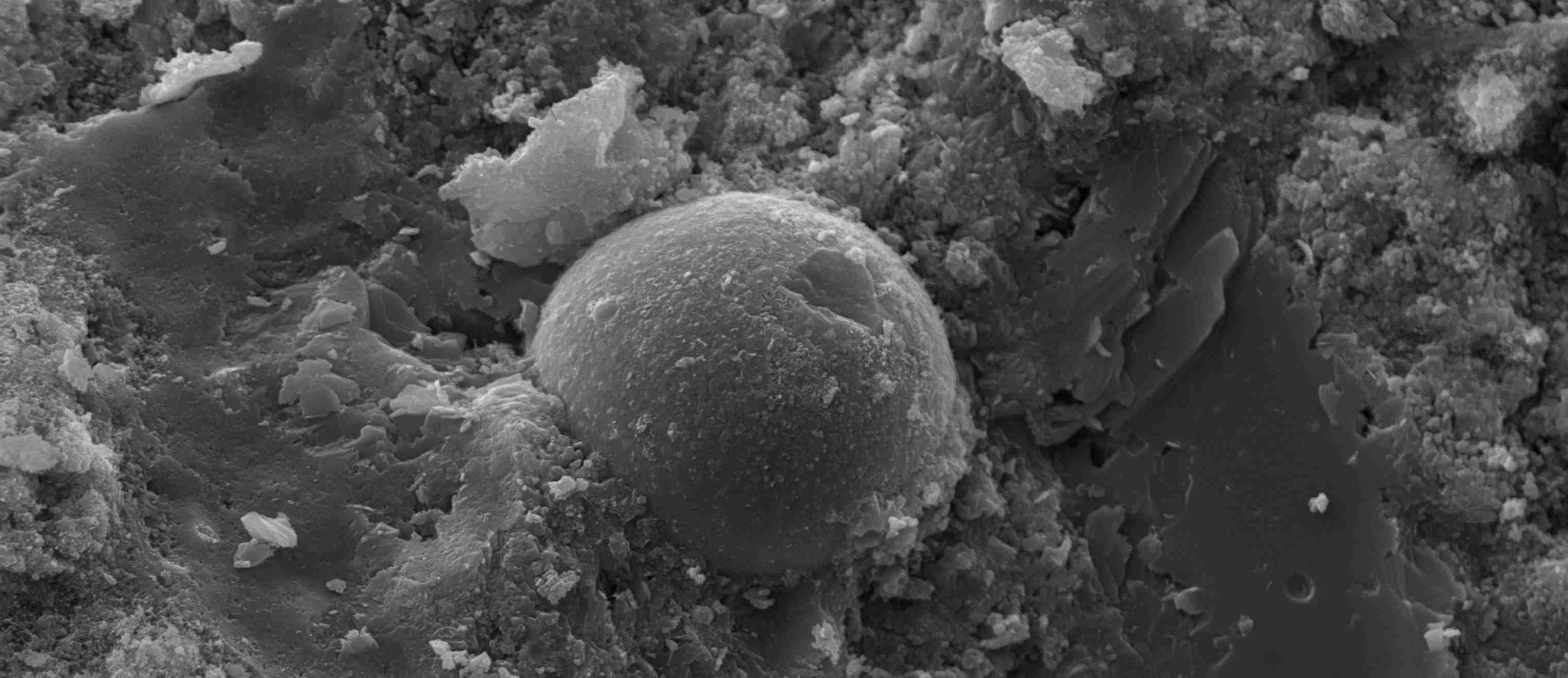

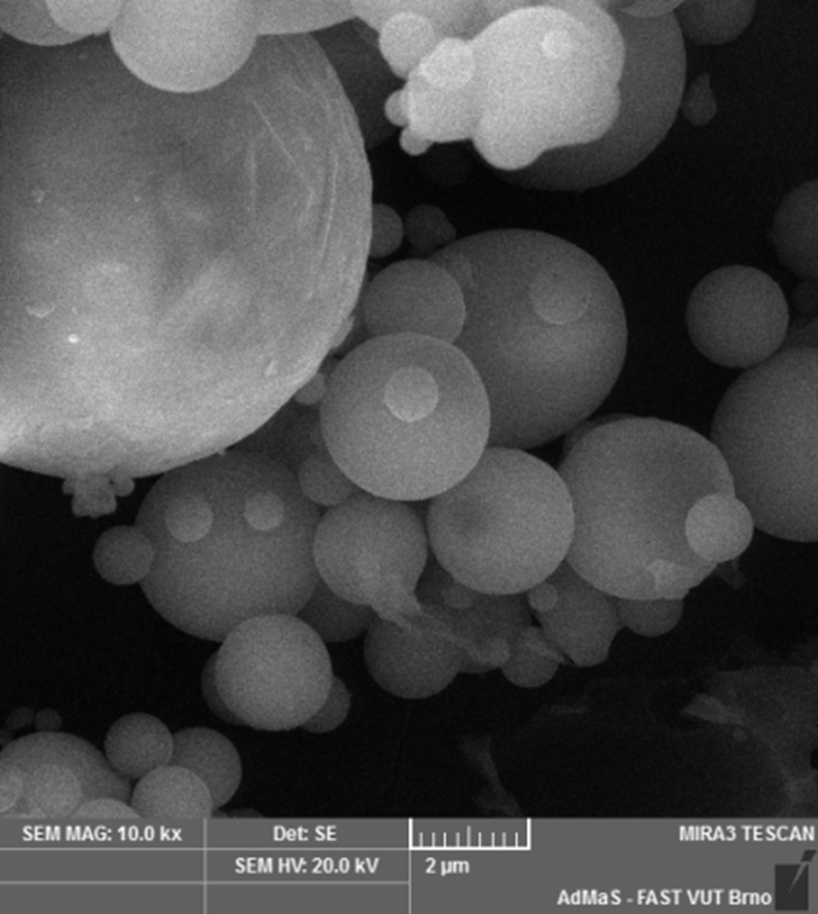

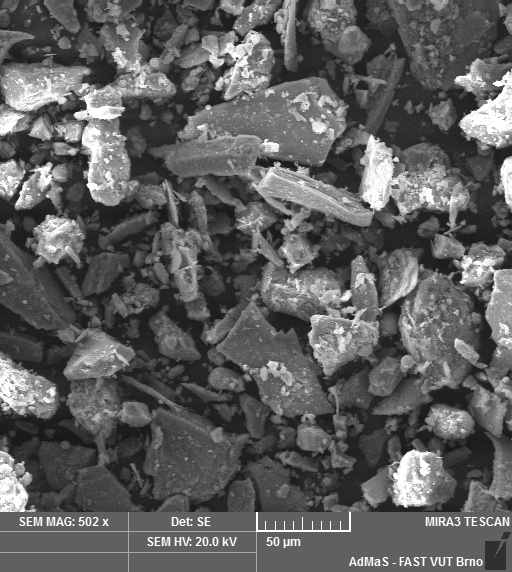

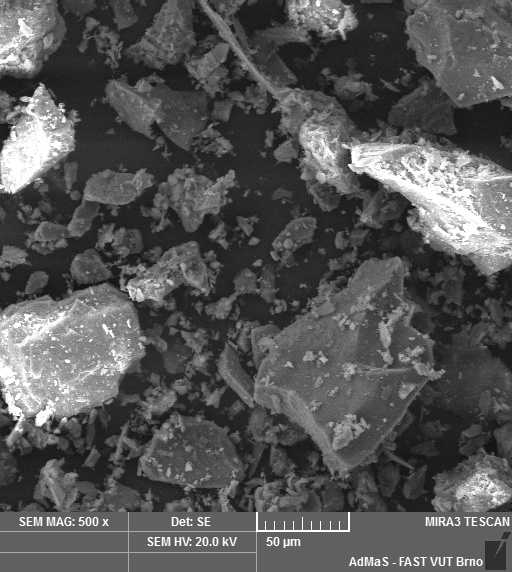

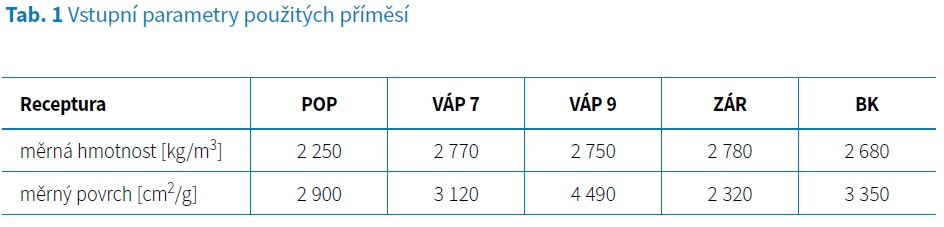

Aby bylo možné provést správný návrh betonové směsi a určit poměr optimálního mísení, bylo nutné jednotlivé vstupní suroviny pečlivě analyzovat. Vysokoteplotní úletový popílek byl použit z tepelné elektrárny v Dětmarovicích (POP), z inertních příměsí byly vybrány mikromleté vápence společnosti Carmeuse Mokrá číslo 7 (VÁP 7) a 9 (VÁP 9), které se vzájemně lišily jemností mletí, a dva kamenné fillery z různých lokalit – z lomů Zárubka (ZÁR) a Bílý Kámen (BK). Na obr. 1a až 1d je zachycena morfologie zrn jednotlivých vstupních příměsí za použití skenovacího elektronového mikroskopu (SEM).

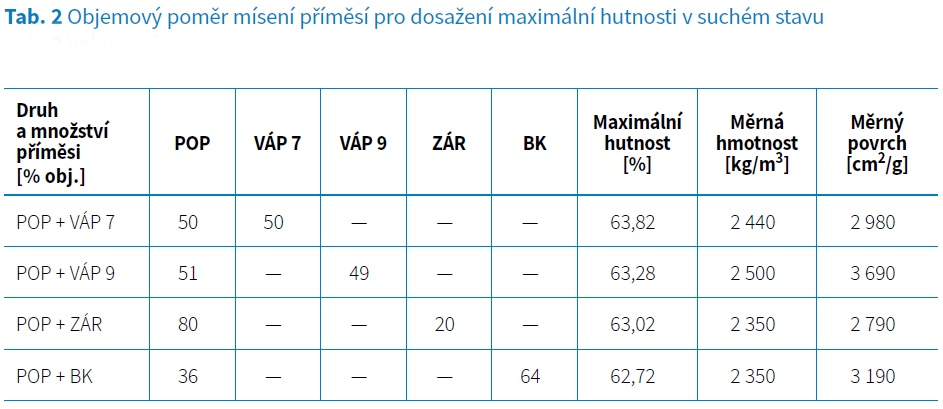

Nejdůležitějším parametrem pro navržený způsob optimalizace dávkování příměsí byla granulometrie jednotlivých vstupních příměsí, na jejím základě byl stanoven jejich optimální poměr mísení s cílem dosáhnout maximální hutnosti jemných složek v su chém stavu (tab. 1). Dosažení maximální hutnosti betonového kompozitu by mělo vést ke zvýšení jeho trvanlivosti. Vlivem nižší porozity by mělo docházet k nižšímu průniku chloridových iontů, které způsobují korozi výztuže, do struktury betonu či k nižšímu průniku CO2 způsobujícího karbonataci betonu. Zvýšení hutnosti cementové matrice vede zároveň i ke snížení pórovitosti kompozitu či tranzitních zón, což by se mělo pozitivně projevit na fyzikálně-mechanických parametrech betonu a zlepšení jeho trvanlivosti při cyklickém zmrazování za přítomnosti vody či CHRL. V konečném důsledku by se optimální kombinace příměsí mohla jevit výhodná nejen z ekologického, ale také z ekonomického hlediska, neboť v důsledku zlepšení fyzikálně-mechanických parametrů by mohlo dojít ke snížení dávek cementu.

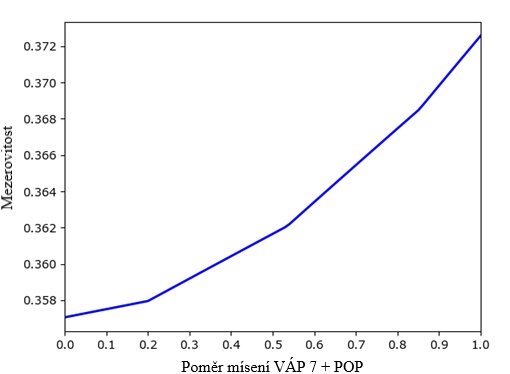

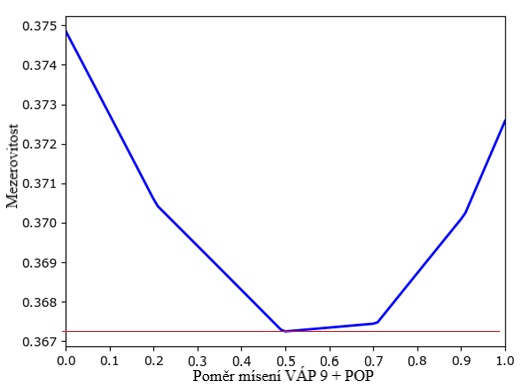

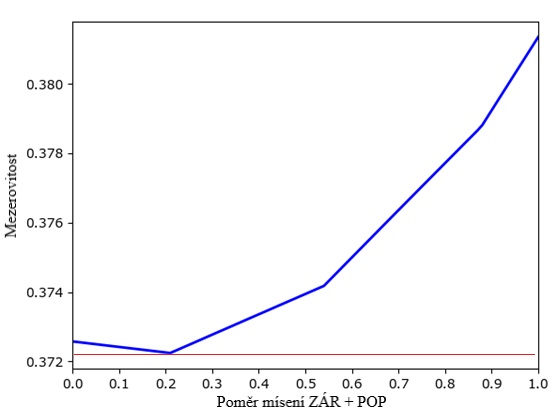

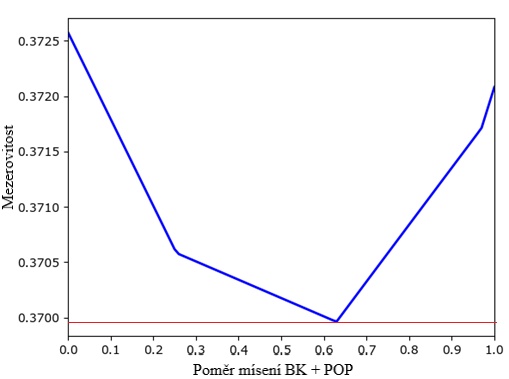

Pro dosažení maximální hutnosti cementové matrice byl použit speciální algoritmus, který na základě granulometrie jednotlivých surovin dokázal stanovit nejvhodnější objemový poměr mísení příměsí pro získání co nejnižší mezerovitosti této kombinace. V případě, kdy nebyl nalezen optimální poměr, jak je tomu např. při kombinaci mikromletého vápence 7 a vysokoteplotního popílku, byl zvolen objemový poměr mísení 50 % : 50 %. Nenalezení optimálního poměru mísení mikromletého vápence 7 a vysokoteplotního popílku je dáno jejich podobnou granulometrií. Výrazně blízká vzájemná granulometrie má za následek, že jakékoliv mísení těchto surovin obecně zhoršuje mezerovitost směsi, která by byla nejnižší při použití pouze jednoho druhu příměsi. Veškeré objemové dávkování příměsí v použitých kombinacích a vypočtená mezerovitost, potažmo maximální hutnosti tohoto systému jsou znázorněny v grafech na obr. 3a až 3d a pro přehlednost jsou uvedeny také v tab. 2.

Návrh složení betonového kompozitu

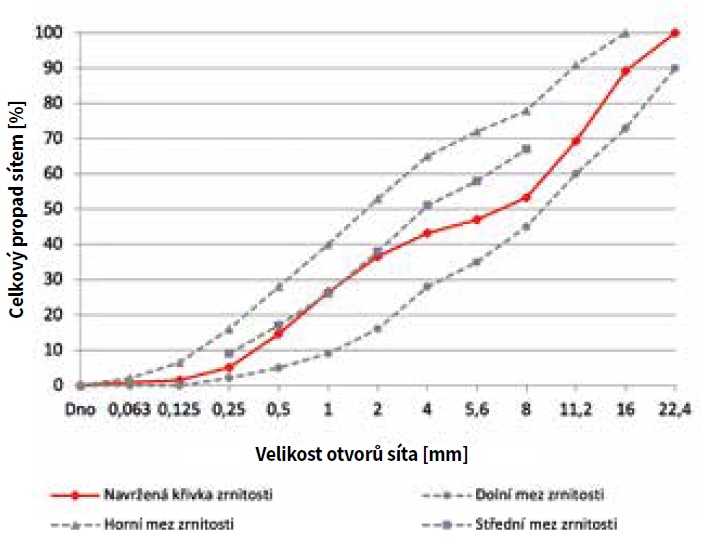

V rámci experimentální části bylo navrženo devět receptur betonů pevnostní třídy C30/37. Pět receptur obsahovalo pouze jeden druh příměsi a zbývající čtyři receptury kombinaci vysokoteplotního úletového popílku a inertní příměsi v poměru stanoveném výpočtovým algoritmem. Pro všechny receptury byl použit CEM I 42,5 R z cementárny Mokrá a jeho množství v jednotlivých recepturách bylo upraveno tak, aby byla při shodné konzistenci dosažena přibližně srovnatelná pevnost betonového kompozitu po 28 dnech. Po dobu zrání byla všechna tělesa uložena ve voděo teplotě 20 °C ± 2 °C v souladu s ČSN EN 12390 – 2 [12]. U směsí obsahujících pouze jeden druh inertní příměsi byl obsah cementu 315 kg/m3, ve zbývajících recepturách byla zvolena dávka 300 kg/m3. Množství příměsi v recepturách bez jejich vzájemné kombinace bylo 120 kg/m3. Následná kombinace inertní příměsi s vysokoteplotním popílkem probíhala dle tab. 2. Aby se zamezilo ovlivnění mechanických parametrů vlivem rozdílné skladby směsi kameniva, byla pro veškeré receptury navržena shodná křivka zrnitosti směsi kameniva znázorněná v grafu na obr. 6. Z důvodu lepší orientace polohy navržené křivky jsou ve stejném grafu znázorněny hranice zrnitosti vycházející z TKP 18 ČR [13]. Pro dosažení shodné konzistence všech receptur, stanovené metodou sednutí kužele dle ČSN EN 12350 – 2 [14], s hodnotou cca 180 mm v čase 5 min se množství záměsové vody v betonové směsi pohybovalo v rozmezí 173 až 180 l/m3 a množství superplastifikační přísady Mapei Dynamon SX 14 v rozmezí 0,8 až 1,2 % k celkové hmotnosti cementu a příměsí ve směsi.

Stanovení pevnosti betonu v tlaku

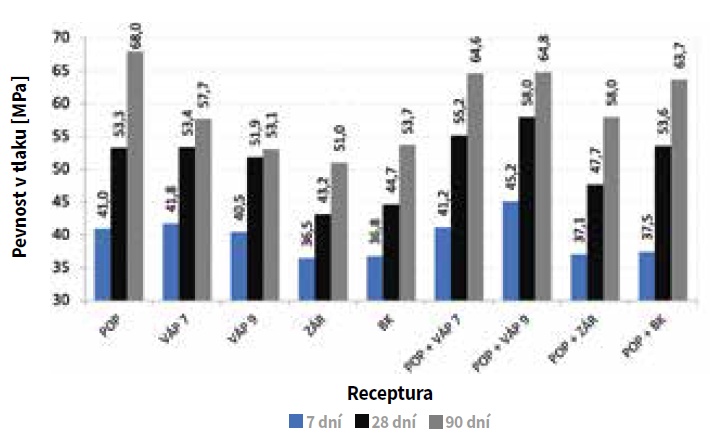

Z každé receptury byly vyrobeny betonové krychle o hraně 150 mm, na kterých byla ve stáří 7, 28 a 90 dní stanovena objemová hmotnost betonu dle ČSN EN 12390 – 7 [15] a pevnost betonu v tlaku dle ČSN EN 12390 – 3 [16] (obr. 7).

Po sedmi dnech normového zrání vykazovala nejvyšší pevnost betonu v tlaku (45,2 MPa) receptura s kombinací vysokoteplotního popílku a mikromletého vápence 9. To může být zapříčiněno právě obsahem mikromletého vápence 9, který se, ač je klasifikován jako inertní příměs, vyznačuje skrytou aktivitou.

Nejvyšší pevnost v tlaku po 28 dnech zrání (58 MPa) vykazovala opět betonová směs s kombinací vysokoteplotního popílku a mikromletého vápence 9. Nejnižší pevnost betonu v tlaku po 28 dnech zrání (43,2 MPa) vykazovala směs s příměsí kamenného filleru z lokality Zárubka. Tato směs navíc vlivem špatného tvarového indexu a vysokého měrného povrchu zrn kamenného filleru vyžadovala pro dosažení požadované konzistence jednu z nejvyšších dávek záměsové vody i superplastifikační přísady. Při porovnání pevností betonu v tlaku u receptur s obsahem pouze jedné inertní příměsi a směsí s kombinací inertní příměsi a vysokoteplotního popílku v optimálním poměru mísení došlo k pozitivnímu ovlivnění pevnosti v tlaku téměř ve všech případech, což vypovídá o pozitivním vlivu vyšší hutnosti jemných částic v suchém stavu.

Po 90 dnech zrání vykazovala nejvyšší pevnost betonu v tlaku (68 MPa) receptura obsahující pouze vysokoteplotní popílek. Velmi dobré pevnosti betonu v tlaku vykazovaly také betony s kombinací vysokoteplotního úletového popílku s mikromletým vápencem 7 i 9. Je nutné zdůraznit, že těchto pevností bylo dosaženo s téměř poloviční dávkou vysokoteplotního úletového popílku ve směsi. Receptury obsahující pouze mikromletý vápenec 7 či 9 vykazovaly nižší pevnosti v tlaku. Nejnižší pevnost betonu v tlaku (51 MPa) vykazovala receptura obsahující pouze kamenný filler z lokality Zárubka.

Stanovení hloubky průsaku tlakovou vodou a nasákavosti betonu

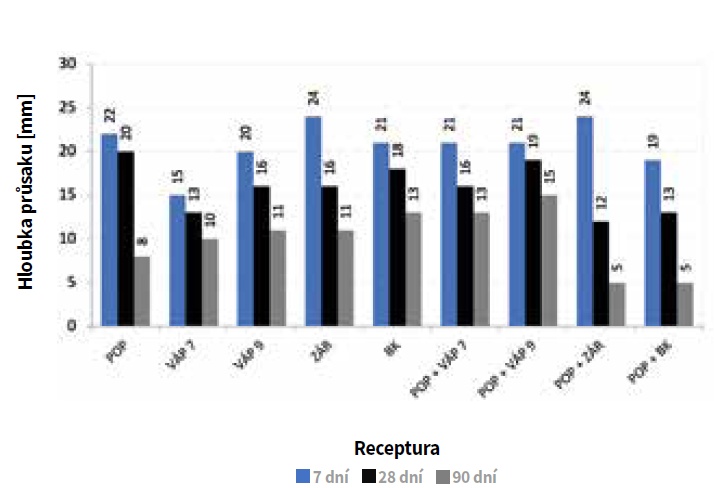

Pro přesnější stanovení vlivu kombinace vysokoteplotního úletového popílku s inertními příměsmi byla zkušební tělesa podrobena ve stáří 7, 28 a 90 dnů zkoušce pro stanovení hloubky průsaku tlakovou vodou. Z pohledu evropských harmonizovaných norem se nejčastěji využívá metoda dle ČSN EN 12390 – 8 [17], při které na zkušební těleso působí tlak vodního sloupce 500 kPa po dobu 72 h. Další používané metody pro stanovení hloubky průsaku tlakovou vodou se mohou řídit technicko-kvalitativními podmínkami příslušných subjektů. Mezi takové metody lze zařadit např. zkoušku tlakovou vodou dle TKP ŘVC ČR [18] se stupněm vodotěsnosti označeným HV a příslušným číslem (2, 4, 8, 12) značícím desetinásobek nejvyššího vodního tlaku v MPa. S ohledem na aplikaci vyššího tlakového namáhání, které napomůže k důkladnějšímu zhodnocení odolnosti betonů vůči působení tlakové vody, byla pro náš experiment zvolena metoda dle TKP ŘVC ČR se stupněm vodotěsnosti HV8. Výsledky měření jsou zobrazeny v grafech na obr. 10 a 11.

Bylo potvrzeno, že s přibývající dobou zrání betonové směsi dochází k vytvrzování mikrostruktury betonu díky vzniku nových hydratačních novotvarů a CSH gelů, což v důsledku snižuje hloubku průsaku tlakovou vodou.

Při porovnání hloubky průsaku u receptur obsahujících pouze jednu příměs a receptur s kombinací příměsí došlo k největší redukci průsaku u betonových směsí s kombinací popílku a kamenných fillerů. Obě tyto receptury vykazovaly shodnou hodnotu průsaku tlakovou vodou 5 mm po 90 dnech zrání, kdežto receptura obsahující pouze kamenný filler z lokality Zárubka vykazovala po 90 dnech zrání hodnotu průsaku tlakovou vodou 11 mm a receptura s kamenným fillerem z lokality Bílý Kámen vykazovala hodnotu průsaku tlakovou vodou po 90 dnech zrání 13 mm. Kombinace kamenných fillerů s vysokoteplotním popílkem by se z tohoto hlediska dala považovat za výhodnou.

Obecně je možno konstatovat, že veškeré receptury již po sedmi dnech zrání vykazovaly z pohledu kritéria pro HV8 vyhovující hodnotu a hloubka průsaku tlakovou vodou byla po 28 dnech velice nízká. Lze proto říci, že ani zvýšená hodnota vodonáročnosti a nutnost vyšších dávek záměsové vody např. u kamenných fillerů nebyly překážkou pro výrobu betonů s vysokým stupněm odolnosti proti průsaku tlakovou vodou.

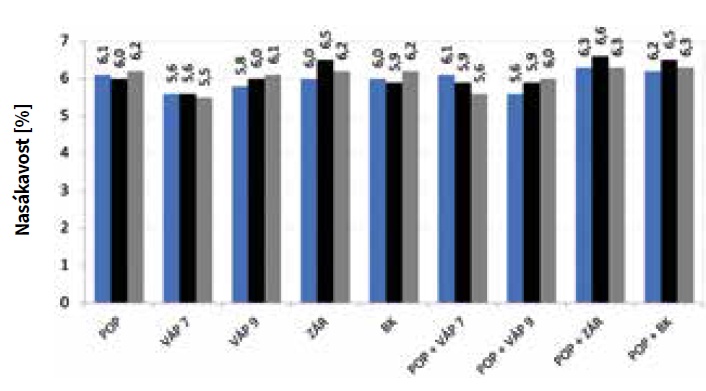

Dále byla stanovena nasákavost betonu dle ČSN 73 1316 [19]. S přibývajícím časem zrání dochází vlivem pucolánové aktivity ke vzniku CSH gelů, což by mělo v důsledku způsobit hutnější mikrostrukturu kompozitu a ve spojení s vyšší hutností jemných částic v suchém stavu i jeho nižší nasákavost. Tato zkouška ovšem neprokázala jednoznačnou souvislost s danou úvahou, neboť nebyl potvrzen jednoznačný vliv kombinace příměsí a hutnější mikrostruktury kompozitu na nasákavost betonu (obr. 11).

Celkové zhodnocení

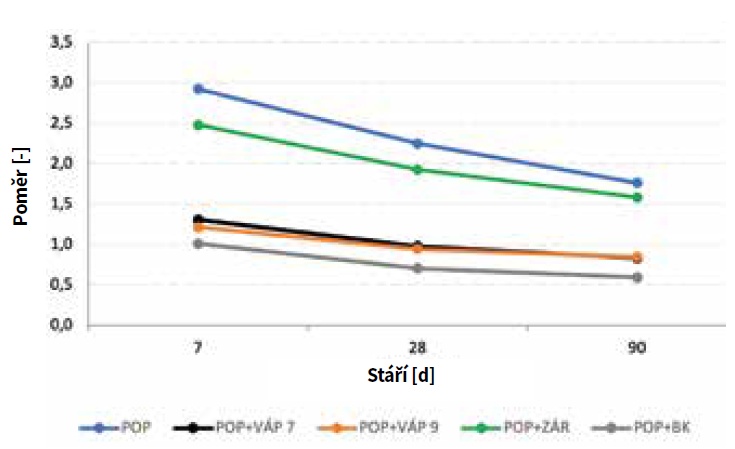

Vhodná kombinace aktivní příměsi s příměsmi inertními se z hlediska dosažení obdobných fyzikálně-mechanických parametrů porovnávaných směsí jeví jako velice zajímavá. Zda by se jejich kombinace jevila výhodně i z ekonomického hlediska, je možné sledovat v grafu na obr. 12, kde je zobrazen poměr hmotnosti vysokoteplotního úletového popílku a pevnosti v tlaku betonového kompozitu pro jednotlivé receptury. Vzhledem ke zvyšující se poptávce po tomto druhu aktivní příměsi a jeho nedostatku způsobeného přechodem na ekologičtější variantu spalování se dá očekávat postupné zvyšování ceny této komodity. Proto by se menší množství vysokoteplotního úletového popílku ve směsi mělo pozitivně projevit na nižších nákladech na vstupní suroviny. Obsah cementu v porovnávaných recepturách je konstantní a použité příměsi jsou vyjma vysokoteplotního úletového popílku z normativního hlediska považovány za inertní. Pevnost betonu v tlaku by tedy měla být primárně ovlivněna dávkou vysokoteplotního úletového popílku obsaženého v dané receptuře.

V případě betonů obsahujících pouze vysokoteplotní úletový popílek je poměr celkové hmotnosti vysokoteplotního úletového popílku a pevnosti v tlaku betonového kompozitu nejvyšší. Vysoké dávky a nikterak výrazně lepší fyzikálně-mechanické parametry po 90 dnech zrání (v porovnání s kombinací tohoto druhu aktivní příměsi např. s mikromletými vápenci) by mohly svědčit o nepříliš efektivním využívání vysokoteplotního úletového popílku. V důsledku vytvrzování betonového kompozitu a intenzivní pucolánové reakci lze pozorovat, ostatně jako u všech receptur, snižující se trend dané křivky z důvodu zvyšování pevnosti v tlaku. Při kombinaci vysokoteplotního úletového popílku s mikromletými vápenci či kamenným fillerem z lokality Bílý Kámen vychází v důsledku nižší dávky aktivní příměsi k dosažení nižšího poměru, což by mohlo svědčit o efektivnějším využití vysokoteplotního úletového popílku. Z těchto výsledků je zřejmé, že i výrazně nižší dávka vysokoteplotního popílku v kompozitu ve vhodné kombinaci s inertní příměsí dokáže velmi výrazně napomoci efektivnímu využití jeho pucolánových vlastností. Tyto výsledky poukazují na možný směr moderního návrhu betonové směsi s optimálním využitím všech pozitiv jednotlivých druhů příměsí. Z grafu na obr. 12 je dále jasně patrný vliv množství vysokoteplotního popílku ve směsi na vypočtený poměr v delším časovém horizontu. Směs pouze s vysokoteplotním popílkem (POP) a směs s přídavkem kamenného filleru Zárubka (POP + ZÁR) dosahují znatelně výraznější směrnice poklesu vypočteného poměru v čase. Pro technologii betonu se jako velmi přínosné jeví rovněž pozitivní ovlivnění krátkodobých pevností betonů obsahujících vysokoteplotní popílek společně s přidáním inertní příměsi v optimálním poměru. Právě tato pozitiva jsou nejzřetelnější při použití mikromletých vápenců, u nichž se zřejmě projevuje dříve popsaná skrytá aktivita.

Pro praxi lze velký přínos shledávat rovněž v bezproblémovém využití kamenných odprašků při jejich vhodné kombinaci s vysokoteplotním úletovým popílkem, kdy vysokoteplotní úletový popílek díky své vhodné morfologii zrn částečně eliminuje zvýšenou vodonáročnost kamenných odprašků. Využití odprašků pro výrobu betonů není stále příliš rozšířeno, ačkoliv se jejich produkce díky odtahu prachu během drcení suroviny v lomech v souvislosti se zvyšujícími se nároky na čistotu provozu stále zvyšuje.

Závěr

Na základě získaných výsledků je možné konstatovat, že vhodnou kombinací vysokoteplotního úletového popílku a inertní příměsi se dá dosáhnout velice zajímavých fyzikálně-mechanických či trvanlivostních parametrů betonového kompozitu. U směsí s kombinací tohoto druhu aktivní příměsi s mikromletými vápenci bylo v porovnání se směsí obsahující pouze vysokoteplotní úletový popílek dosaženo dokonce vyšších pevností betonu v tlaku po 28 dnech zrání, a to i při zachování stejné dávky portlandského cementu. V době, kdy je na trhu zvýšená poptávka a klesající nabídka vysokoteplotního úletového popílku, se kombinace příměsí a zvýšení efektivnosti jejich využívání mohou jevit jako jedno z možných alternativních řešení.

Cílem kombinace vysokoteplotního úletového popílku s inertními příměsmi je maximalizovat efektivnost jeho využívání, což přináší nespočet kladných aspektů. V případě kombinace v optimálním poměru dochází k významnému zlepšení fyzikálně-mechanických parametrů při poloviční dávce aktivní příměsi (vysokoteplotního úletového popílku).

V další fázi experimentu by mohla následovat úprava složení dané receptury s nižší dávkou cementu při zachování fyzikálně-mechanických parametrů, což by vedlo ke snížení celkových nákladů na vstupní suroviny betonové směsi.

Příspěvek byl vytvořen v rámci řešení projektu č. FAST-J-20 – 6386 Vývoj vysoceodolných betonů pro prostředí XA vyrobených za použití úletových popílků.

Zdroje

[1] LIGUO, M., YUNSHENG, Z. Study on the Effect of Fly Ash or Silica Fume to Hydration Heat of Cement. Advanced Materials Research [online]. 2011, 250 – 253:4001 – 4004. DOI: 10.4028/www.scientific.net/AMR.250 – 253.4001. ISSN 1662 – 8985.

[2] SAHA, A. K. Effect of class F fly ash on the durability properties of concrete. Sustainable Environment Research. 2018, Vol. 28, Issue 1, pp. 25 – 35. DOI: https://doi.org/10.1016/j.serj.2017.09.001. ISSN 2468 – 2039.

[3] APONTE, D. F., BARRA, M., VÀZQUEZ, E. Durability and cementing efficiency of fly ash in concretes. Construction and Building Materials [online]. 2012, Vol. 30, pp. 537 – 546. DOI: https://doi.org/10.1016/j.conbuildmat.2011.12.026.

[4] HELA, R., ŤAŽKÝ, M., OSUSKÁ, L. Properties of high temperature fly ashes after application SNCR technology from the concrete producers point of view. In: EuroCoalAsh 2019. Dundee: University of Dundee, 2019. S. 157 – 164. ISBN 9780957326323.

[5] ŤAŽKÝ, M., HELA, R. Development of structural concrete with fly ash – Mixing of different particle-size fractions of fly ash and cement. Fly ash: Properties, Analysis and Performance. New York, USA: Nova Publisher, Inc., 2017. S. 219 – 236. ISBN 978 – 1‑5361 – 0516‑2.

[6] ČSN EN 206+A1. Beton – Specifikace, vlastnosti, výroba a shoda. Praha: ÚNMZ, 2018.

[7] TĚHNÍK, V., NEČAS, R., KUBÁTOVÁ, D. Vápenec jako základní kámen maltovin [online]. Dostupné z: s3.eu-central‑1.amazonaws.com/uploads.mangoweb.org/shared-prod/svcement.cz/uploads/2016/07/sd2008-prednaska-vt-vapence.pdf

[8] OEY, T., KUMAR, A., NEITHALATH, N., SANT, G., SCHERER, G. The Filler Effect: The Influence of Filler Content and Surface Area on Cementitious Reaction Rates. Journal of the American Ceramic Society. 2013, Vol. 96, pp. 1978 – 1990. DOI: 10.1111/jace.12264.

[9] MOHAMED, A. R., ELSALAMAWY, M., RAGAB, M. Modeling the influence of limestone addition on cement hydration. Alexandria Engineering Journal [online]. 2015, Vol. 54, Issue 1, pp. 1 – 5. DOI: https://doi.org/10.1016/j.aej.2014.11.004. ISSN 1110 – 0168.

[10] ŤAŽKÝ, M., HELA, R. High-Performance Concretes Intended for Deep Foundations of Constructions. Civil Engineering and Architecture. 2020, roč. 8, č. 2, s. 46 – 54. ISSN: 2332 – 1091.

[11] MERUŇKA, M. Analýza objemových změn cementových kompozitů s ohledem na optimalizaci dávkování jemných složek. Brno, 2020. 118 s., 7 s. příl. Diplomová práce. Vysoké učení technické v Brně, Fakulta stavební, Ústav technologie stavebních hmot a dílců. Vedoucí práce prof. Ing. Rudolf Hela, CSc.

[12] ČSN EN 12390 – 2. Zkoušení ztvrdlého betonu – Část 2: Výroba a ošetřování zkušebních těles pro zkoušky pevnosti. Praha: ÚNMZ, 2020.

[13] TKP 18 ČR. Technické kvalitativní podmínky staveb pozemních komunikací: Kapitola 18: Betonové konstrukce a mosty. Praha: Ministerstvo dopravy – odbor pozemních komunikací, 2016.

[14] ČSN EN 12350 – 2. Zkoušení čerstvého betonu – Část 2: Zkouška sednutím. Opr. 1. Praha: ÚNMZ, 2019.

[15] ČSN EN 12390 – 7. Zkoušení ztvrdlého betonu – Část 7: Objemová hmotnost ztvrdlého betonu. Opr. 1. Praha: ÚNMZ, 2019.

[16] ČSN EN 12390 – 3. Zkoušení ztvrdlého betonu – Část 3: Pevnost v tlaku zkušebních těles. Opr. 1. Praha: ÚNMZ, 2019.

[17] ČSN EN 12390 – 8. Zkoušení ztvrdlého betonu – Část 8: Hloubka průsaku tlakovou vodou. Opr. 1. Praha: ÚNMZ, 2019.

[18] TKP ŘVC ČR. Technické kvalitativní podmínky staveb ŘVC ČR: Kapitola 1: Provádění betonových konstrukcí. 3. vydání. Praha: Česká republika – Ředitelství vodních cest ČR, 2017.

[19] ČSN 731316. Stanovení vlhkosti, nasákavosti a vzlínavosti betonu