V úvodu článku je uveden přehled a systemizace příměsí do betonu včetně přehledu platných standardů. Dále je podrobněji popsán popílek do betonu a jeho charakteristiky včetně okrajových podmínek pro použití dle EN 206. V části o budoucnosti popílku je podrobněji popsán stav po zavedení technologií pro odstraňování oxidů dusíku ze spalin energetických zařízení spalujících uhlí (elektrárny, teplárny). Podrobněji je zmíněn výsledek systematického měření obsahu amonných iontů v popílcích a experiment pro ověření možnosti redukce jejich obsahu provzdušněním či tepelným zatížením.

Popílek do betonu je bezesporu stabilním a dlouholetým členem skupiny příměsí do betonu, které se zcela běžně používají pro zlepšení požadovaných vlastností čerstvého či ztvrdlého betonu, nebo dokonce pro získávání vlastností nových.

Typy příměsí

Obecně se příměsi dělí dle ČSN EN 206+A1 [1] na dvě základní skupiny: na příměsi typu I – téměř inertní a příměsi typu II – pucolánové nebo latentně hydraulické.

Příměsi typu I se používají zejména ke zlepšení vlastností betonu v čerstvém stavu (např. čerpatelnosti, stabilizace) a ve ztvrdlém stavu (např. odolnosti proti průsaku tlakové vody, barevnosti či snížení porozity). Mezi tyto příměsi počítáme jemné nebo jemně mleté či rozdrcené materiály se zrny o velikosti zpravidla menší, než mají zrna drobného kameniva. Patří sem různé fillery, moučky či pigmenty.

Příměsi typu II se za přítomnosti cementu, resp. hydroxidu vápenatého, účastní hydratačního procesu a mohou tak zvýšit konečnou pevnost betonu nebo při dosažení stejné pevnosti zredukovat požadované množství cementu v betonu nebo snížit gradient vývoje hydratačního tepla, např. při zhotovování masivních betonových konstrukcí. Mohou rovněž příznivě působit na vlastnosti betonu podobně jako příměsi typu I.

Standardizované příměsi, které norma [1] považuje za vyhovující pro výrobu betonu, jsou:

- typ I:

- filler z kameniva

- pigmenty

- ahoj

— filler z kameniva dle ČSN EN 12620 [2] a ČSN EN 13055 [3],

— pigmenty dle ČSN EN 12878 [4].

- typ II:

— popílek do betonu dle ČSN EN 450 – 1 [5],

— křemičitý úlet dle ČSN EN 13263 – 1 [6],

— mletá granulovaná vysokopecní struska dle ČSN EN 15167 – 1 [7].

Popílek do betonu

Popílek do betonu je definován a specifikován v harmonizované evropské normě ČSN EN 450 – 1 [5] a způsob hodnocení shody je pak uveden v ČSN EN 450 – 2 [8]. Popílky z vysokoteplotního spalování jsou pucolánově aktivní látky, vznikající jako odpad při spalování uhlí. Reaktivní složkou v popílku je amorfní SiO2, který reakcí s Ca(OH)2 a vodou tvoří vápenaté hydrosilikáty typu CSH sloučenin [9].

Podle [5] je popílek do betonu obecně definován jako jemný prášek z kulovitých částic vznikajících při spalování samotného uhlí nebo uhlí se spoluspalitelným materiálem. Popílek sestává převážně z oxidů SiO2 a Al2O3. Pro použití do betonu je obsah spoluspalitelných látek omezen požadavkem na minimální procento spalovaného suchého uhlí hodnotou 60 %, pokud jsou spoluspalované materiály z přírodního dřeva, pak postačí 50 % suchého uhlí.

Vlastní proces získávání popílku do betonu zahrnuje jeho odlučování (mechanické či elektrostatické) ze spalin a možnost další úpravy před použitím, např. tříděním, výběrem, ale i mísením, což znamená, že může pocházet z různých zdrojů.

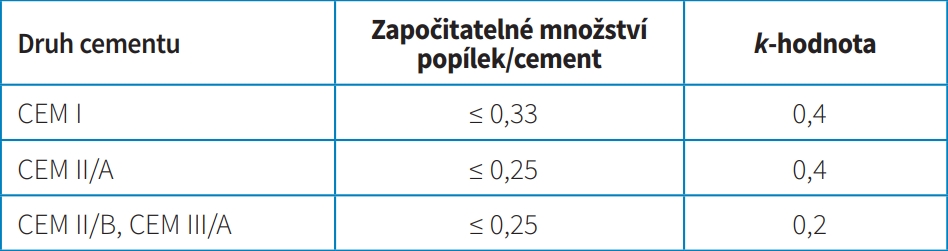

Aby mohl být popílek použit do betonu jako příměs typu II, musí splňovat řadu přísných kritérií pro obsah chemických látek podle kapitoly 5.2 normy [5]. Pokud kritériím vyhoví, lze jej s výhodou použít jako aktivní příměs pro snížení vodního součinitele a zvýšení pevnosti betonu nebo pro redukci množství cementu při zachování vodního součinitele. Započitatelné množství je pak stanoveno na základě použitého druhu cementu jednak podílem z hmotnosti dávky cementu a jednak hodnotou k, kterou se započitatelné množství násobí při výpočtu vodního součinitele. Jedním z důvodů je skutečnost, že pro aktivaci pucolánové reakce popílku je potřeba hydroxid vápenatý, který se při reakci spotřebovává. Spotřebované množství Ca(OH)2 tak za určitých okolností může být příčinou zkrácení doby odolnosti betonu proti vlivům prostředí (zejména karbonataci). Omezení započitatelného množství jsou tedy jakousi „bezpečnostní pojistkou“ proti urychlení koroze betonu a výztuže. ČSN EN 206+A1 [1] a ČSN P 73 2404 [10] stanovuje omezení započitatelného množství a k-hodnoty (tab. 1).

Pro vysokopecní jemně mletou granulovnou strusku a křemičitý úlet jsou ze stejného důvodu stanovena obdobná omezení.

Vodní součinitel se pak počítá pro účely splnění požadavků dle vztahu:

vodní součinitel = voda / (cement + k × příměs). (1)

Budoucnost použití popílku do betonu

V dosavadní historii výroby betonu byl popílek používán hojně. Postupně, jak přibývalo předpisů a ubývalo spaloven uhlí produkujících vhodný popílek, se však měnil z odpadní látky na vyhledávanou druhotnou surovinu, která je předmětem obchodu. Energetická zařízení totiž přecházejí na jiné efektivnější technologie spalování, např. fluidní, nebo na jiná topná média (plyn), či jsou odstavována z provozu, protože jsou zásoby uhlí vytěženy nebo protože je tímto způsobem řešeno snižování emisí.

Zatím posledním faktorem, který ovlivňuje použití popílku jako příměsi do betonu, je zavádění technologií SCR (selektivní katalytická redukce oxidů dusíku) a SNCR (selektivní nekatalytická redukce oxidů dusíku) do systému spalování fosilních paliv v elektrárnách či teplárnách za účelem redukce emisí oxidů dusíku – NOx. To bylo vyvoláno uplatňováním závěrů schválených Evropskou komisí v tzv. BAT (Best Available Techniques Conclusions). K dosažení limitů obsahu NOx stanovených v BAT se využívá vstřikování roztoku močoviny nebo čpavkové vody do spalovacího prostoru, topeniště. Zjednodušeně řečeno zde dochází k reakci mezi čpavkem a oxidy dusíku, jejímž výsledkem je čistý dusík a voda. Bohužel ve spalinách pak zůstávají zbytky po reakci ve formě amonných solí. Vazby zatím nejsou zcela objasněny, amoniak může být adsorbován i desorbován [11]. Je-li takovýto popílek použit při výrobě betonu, pak dojde k uvolňování toxického amoniaku v plynné formě. Reakce probíhá mezi amoniakálními solemi či adsorbovanými ionty amoniaku a hydroxidem vápenatým, obsaženým v cementu, po jeho rozpuštění v záměsové vodě:

(NH4)2SO4, NH4HSO4, adsorbovaný NH3 + Ca(OH)2 → ↑ NH3 + CaSO4 + H2O. (2)

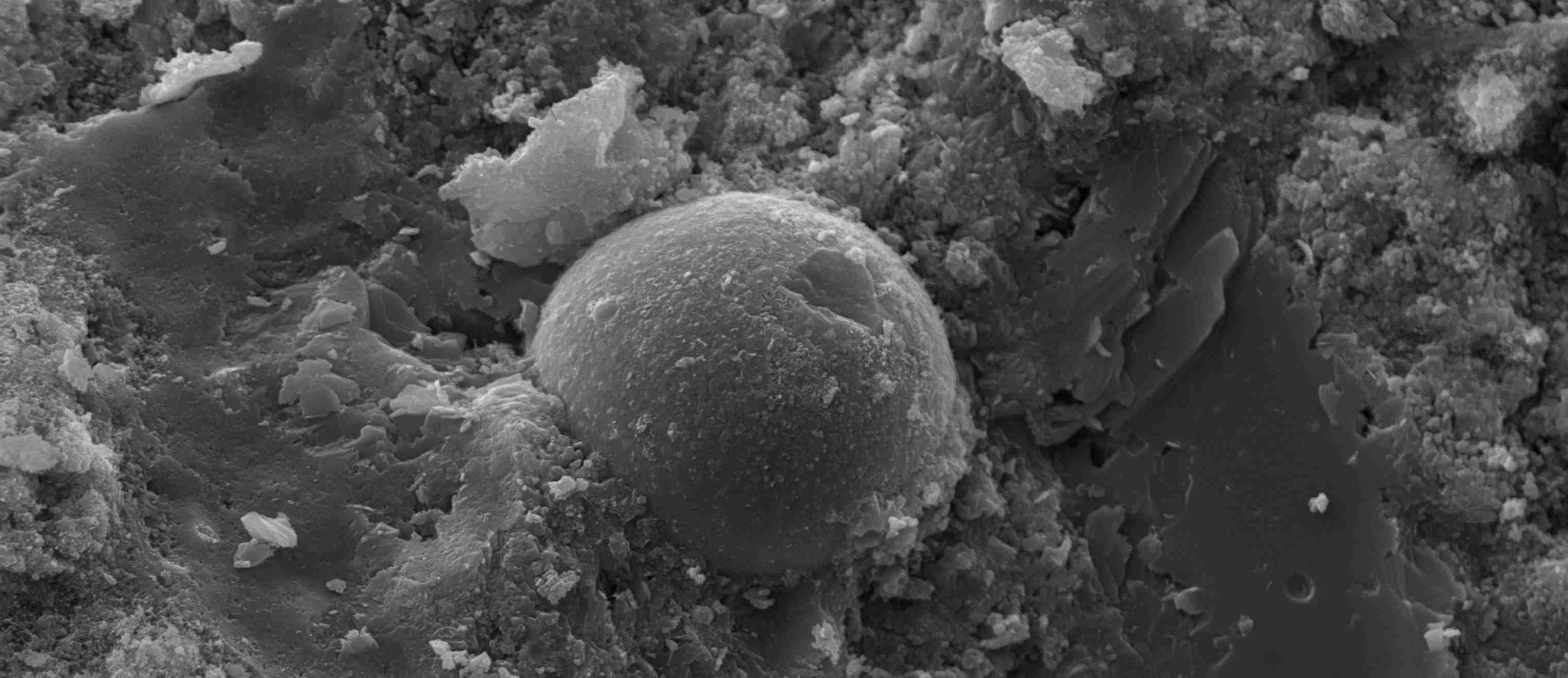

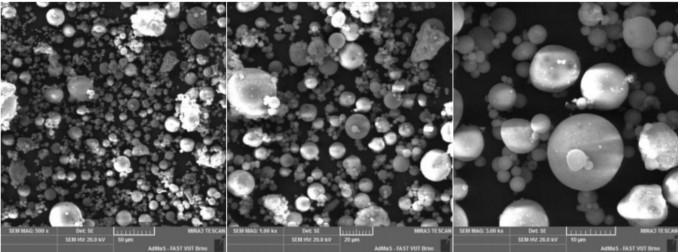

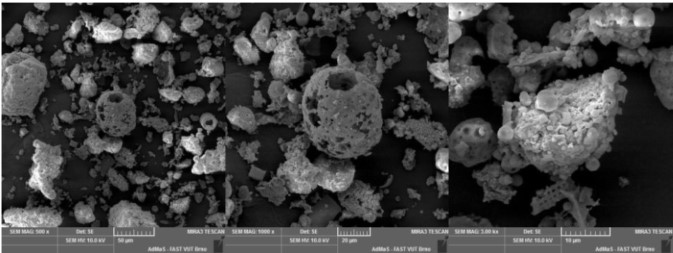

Dalším efektem, který použití technologie SCR či SNCR nově vnáší do popílku, je změna morfologie a granulometrie vlivem teplotního šoku při vstřikování amonného média o teplotě okolí do prostoru spalování s teplotami 900 až 1 100 °C [12]. K ilustraci vlivu na tvar zrn popílku slouží obr. 1a a 1b.

Změna morfologie může znamenat snížení indexu účinnosti takového popílku a v čerstvém betonu i snížení tekutosti, tedy zpracovatelnosti.

Zatímco změnu morfologie zrn či granulometrie popílku lze, pokud se to ekonomicky vyplatí, řešit technologickými prostředky (přísadami), s obsahem amonných iontů, které se po smíchání popílku s cementem a vodou při výrobě betonu mění v toxický čpavek, mohou nastat problémy hygienické. ČSN EN 450 – 1 [5] uvádí sice v článku 5.4.2 jasné, avšak obecné ustanovení, že popílek nesmí obsahovat látky, které by po uvolnění byly nebezpečné pro zdraví, hygienu a životní prostředí. Pokud jsou jakékoliv požadavky na životní prostředí uvedeny v národních zákonech, musí se to vzít v úvahu a shoda s takovými předpisy se musí vyhodnotit před zahájením výroby. Předpisy, které však v tomto smyslu určují limity jsou:

- nařízení vlády 361/2007 Sb. [13], které stanovuje limity amoniaku (NH3) v pracovním prostředí, a to ve výši 14 mg/m3 jako celosměnový průměr a ve výši 36 mg/m3 jako nepřekročitelnou koncentraci,

- vyhláška 6/2003 Sb. [14], která stanovuje hygienické limity pro pobytové místnosti (životní prostředí), a to ve výši 200 μg/m3 jako limitní hodinovou koncentraci amoniaku,

- vyhláška č. 252/2004 Sb. [15], která stanovuje hygienické požadavky na pitnou vodu ve výši 0,5 mg/l amonných iontů jako mezní hodnotu.

Předpis, který by stanovil limitní hodnotu amonných iontů v popílku pro výrobce či pro osobu uvádějící výrobek na trh ve smyslu zákona 22/1997 Sb. o technických požadavcích, neexistuje, harmonizovaná norma tento požadavek v příloze ZA nemá a odvolává se jen obecně na místní předpisy. Z toho plyne, že provozovatel spalovny uhlí nemusí při kontrole výroby zjišťovat úroveň koncentrace amonných iontů v popílku. Zpravidla tento popílek distribuuje ke konečnému spotřebiteli prostřednictvím třetí osoby, které popílek prodává, a ta ho dopravuje a dodává betonárně. Odpovědnost dodržení výše uvedených limitů pak zcela padá na výrobce betonu. Ten však často nezná podmínky pracovního prostředí na stavbě, kde je beton ukládán a kde je třeba dodržet limity stanovené pro pracovní prostředí podle [13]. Koncentrace amoniaku v prostředí je totiž závislá nejenom na obsahu amonných iontů v použitém popílku, ale i na tom, zda je prostor otevřen či uzavřen, jaký objem vzduchu je v uzavřeném prostoru, zda je prostor provětráván a jak rychle, na objemu zpracovávaného betonu apod.

Existovala řada studií a pokusů, jak nějakou limitní hodnotu stanovit, avšak k zobecnění výsledků v nějakém závazném nařízení nedošlo. Výrobcům betonu tedy zatím nezbývá nic jiného než namátkově kontrolovat obsah amonných iontů v používaném popílku a monitorovat chování čerstvého betonu (emise NH3) v procesu výroby, dopravy a ukládání.

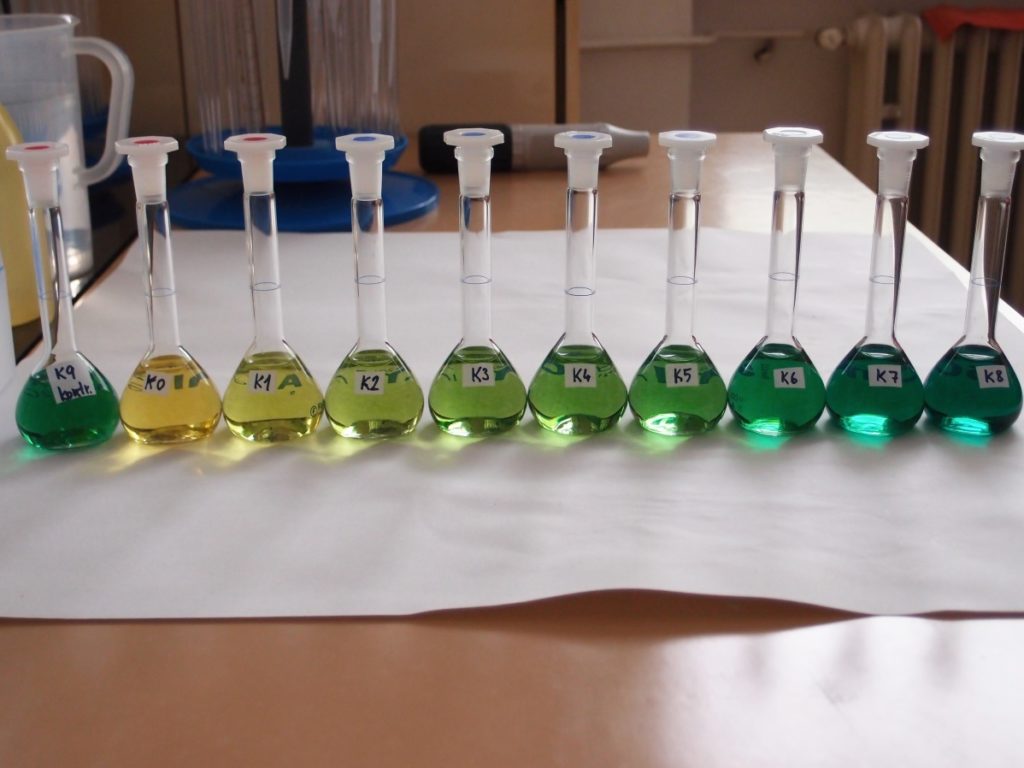

Systematicky se zkoušením obsahu amonných iontů v popílku zabývá akreditovaná zkušební laboratoř č. 1447 Výzkumného ústavu maltovin Praha. Ke stanovení používá vlastní metodu stanovení amonných iontů (NH4+) fotometricky dle vlastního postupu SOP-Z-06 (ilustrační foto na obr. 2) a v souladu s ČSN ISO 7150 – 1.

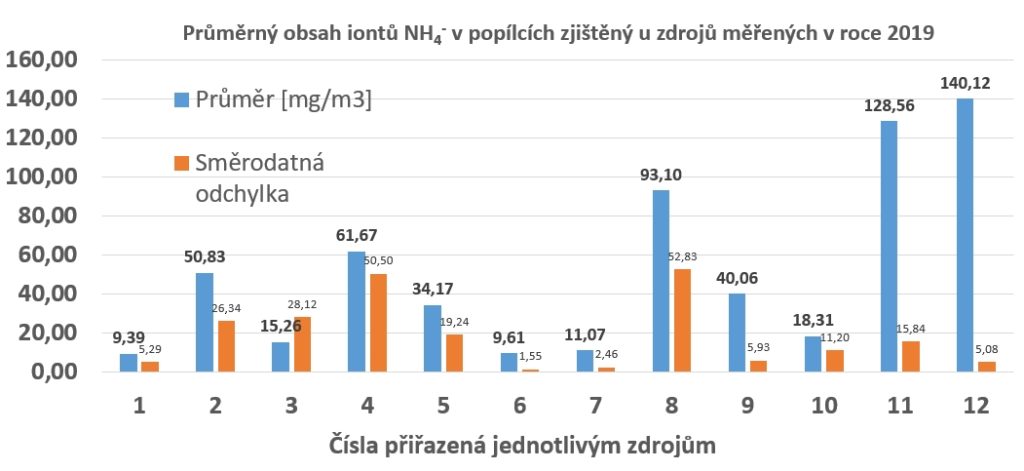

Dlouhodobá pravidelná měření ukazují na různou míru kontaminace popílků z různých zdrojů. V grafu na obr. 3 je příklad srovnání výsledků měření za rok 2019 celkem u dvanácti zdrojů.

Lze konstatovat, že:

- kontaminace amonnými ionty byla naměřena i u zdrojů nepoužívajících k redukci metody SNCR nebo SCR,

- kontaminace u zdroje používajícího metodu SCR (katalytickou) je nižší než u zdroje používajícího metodu SNCR (nekatalytickou),

- různá míra kontaminace a rozptyl výsledků měření může být způsoben mírou použití redukčního média (močovina, čpavková voda) v souvislosti s mírou obsahu NOx ve spalinách (kvalita použitého uhlí či střídání jeho zdrojů) a se zvládnutím řízení procesu této redukce s ohledem na zdroj.

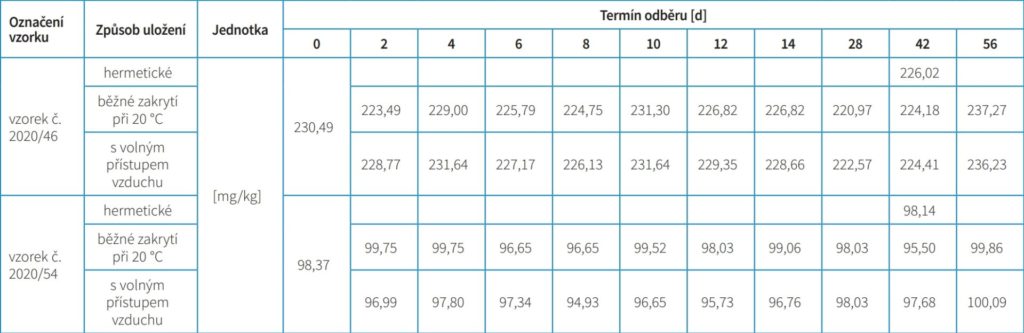

Jak bylo naznačeno výše, amoniak může v popílcích být přítomen buď v plynné formě (adsorbován na povrchu částic popílku), nebo jako síran či chlorid amonný. V ČR se amoniak v popílcích objevuje především vázaný ve formě amonných solí, převážně jako síran amonný. Svaz výrobců betonu inicioval sérii měření, kterou provedla v roce 2020 akreditovaná zkušební laboratoř č. 1447, viz závěrečná zpráva Zkoušky vlivu doby a způsobu uskladnění na obsah amoniaku v popílcích [17], s cílem zjistit na odebraných vzorcích z konkrétních zdrojů popílku dodávaného v souladu s ČSN EN 450 – 1 [5] do výroben betonu, zda obsahují větší podíl plynného amoniaku, který se v čase z popílku uvolní, nebo zda je amoniak v těchto vzorcích spíše vázán v amonných solích. Odebrané vzorky byly dlouhodobě uloženy třemi různými způsoby:

- hermeticky uzavřené,

- v běžné nádobě o objemu 10 l (plastový džber) zakryté netěsnicím víkem v laboratoři,

- na platu s volným přístupem vzduchu (zakrytí ve vzdálenosti cca 100 mm jako ochrana proti znečištění prachem a cizími předměty).

Z uložených vzorků pak bylo v čase odebíráno potřebné množství pro stanovení obsahu amonných iontů fotometricky. Výsledky jsou uvedeny v tab. 2.

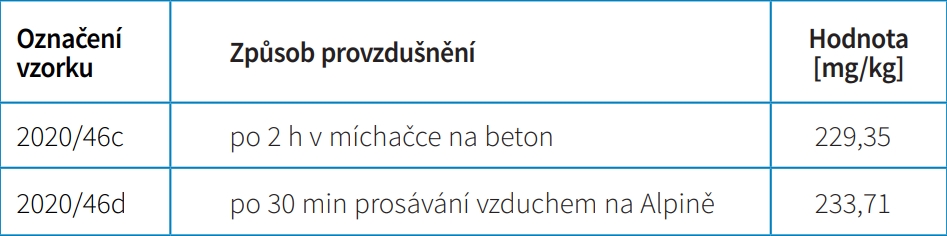

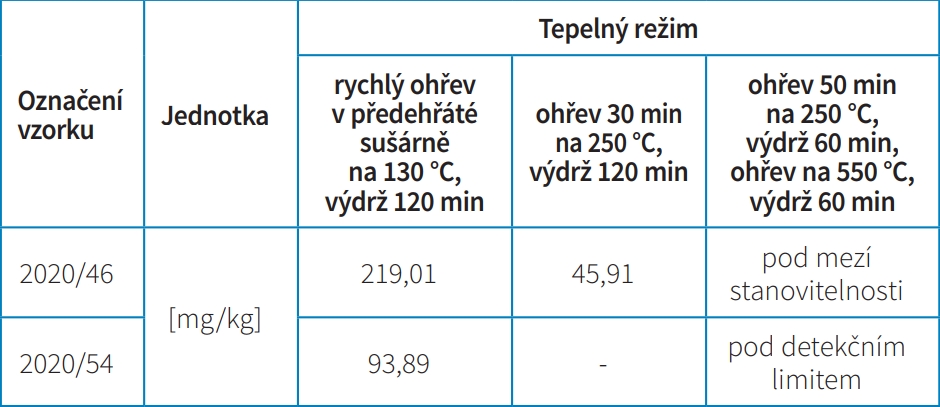

Dále byly provedeny zkoušky k prověření možnosti rychlého odstranění amoniaku. Zkoušky spočívaly jednak v intenzivním provzdušňování vzorku, jednak v tepelném odstranění všech forem amoniakálního dusíku z popílku (podle tabulek síran amonný taje za současného rozkladu při 230 °C). Výsledky jsou uvedeny v tab. 3 a 4.

Po provedených zkouškách bylo v [17] konstatováno, že:

- prakticky veškerý amoniak ve zkoušených popílcích je přítomen ve formě síranu amonného,

- v této formě není možno snížit obsah amoniaku provzdušňováním,

- tepelný rozklad vyžaduje ohřátí minimálně na 250 °C, spíše však na ještě vyšší teplotu,

- jako jediná dostupná metoda udržování nízkého obsahu amoniaku v popílcích je přesná regulace dávkování redukčního činidla při procesu SNCR,

- další řešení může být náhrada procesu SNCR katalytickou redukcí oxidů dusíku, kdy vzniká jen malé množství amonných iontů a výsledným produktem je převážně plynný dusík.

Z posledních dvou bodů je tedy patrné, že řešení bezpečnějšího používání popílku po redukci NOx amoniakem je výhradně v rukou producentů popílku.

Závěr

Závěrem lze na základě dosavadního vývoje predikovat, že:

- zdrojů vhodného popílku jako příměsi do betonu dle ČSN EN 450 – 1 [5] v Evropě ubývá, ubývat bude a v horizontu 20 let se stane nedostupným,

- použití popílku při výrobě betonu se stalo obtížnějším jak z hlediska zdravotního rizika, tak i s ohledem na změnu tvaru a formy zrn po zavedení procesů SNCR a SCR.

Bylo by tedy vhodné posílit systematický výzkum možné náhrady popílku jako příměsi do betonu, alespoň pro zlepšení reologických vlastností, dosud méně využívanými nebo vůbec nepoužívanými alternativami. Nabízí se mikromletý vápenec či anorganické zbytky (prosívky a odprachy) u výroben kameniva nebo stavebního kamene (zbytky-kaly po řezání či broušení kamene).

Literatura

[1] ČSN EN 206+A1. Beton – Specifikace, vlastnosti, výroba a shoda. Praha: ÚNMZ, 2018.

[2] ČSN EN 12620+A1. Kamenivo do betonu. Praha: ÚNMZ, 2008.

[3] ČSN EN 13055. Pórovité kamenivo. Praha: ÚNMZ, 2017.

[4] ČSN EN 12878. Pigmenty pro vybarvování stavebních materiálů na bázi cementu a/nebo vápna – Specifikace a zkušební postupy. Praha: ÚNMZ, 2014.

[5] ČSN EN 450 – 1. Popílek do betonu – Část 1: Definice, specifikace a kritéria shody. Praha: ÚNMZ, 2013.

[6] ČSN EN 13263 – 1+A1. Křemičitý úlet do betonu – Část 1: Definice, požadavky a kritéria shody. Praha: ÚNMZ, 2009.

[7] ČSN EN 15167 – 1. Mletá granulovaná vysokopecní struska pro použití do betonu, malty a injektážní malty – Část 1: Definice, specifikace a kritéria shody. Praha: ÚNMZ, 2006.

[8] ČSN EN 450 – 2. Popílek do betonu – Část 2: Hodnocení shody. Praha: ÚNMZ, 2005.

[9] ROVNANÍKOVÁ, P., TEPLÝ, B. Obsah hydroxidu vápenatého v betonech se silikátovými příměsmi – důležitý faktor při posuzování životnosti betonových konstrukcí. Beton TKS. 2009, roč. 9, č. 2, s. 38 – 41.

[10] ČSN EN 73 2404. Beton – Specifikace, vlastnosti, výroba a shoda – Doplňující informace. Praha: ÚNMZ, 2016.

[11] ŠULC, SNOP, NERUDA, ŠKÁRA, PETEROVÁ. Zpráva k problematice popílků po technologii SNCR jako příměsi do betonu. Praha: ASVEP, listopad 2017.

[12] HELA, R., ŤAŽKÝ, M. Vliv SNCR na vlastnosti popílku z hlediska jeho použitelnosti do betonu. In: Sborník Betonářské dny 2017. ČBS ČSSI, 2017.

[13] Nařízení vlády 361/2007 Sb., kterým se stanoví podmínky ochrany zdraví při práci. Praha 2007 (s účinností od 1. 1. 2008).

[14] Vyhláška 6/2003 Sb., kterou se stanoví hygienické limity chemických, fyzikálních a biologických ukazatelů pro vnitřní prostředí pobytových místností některých staveb. Praha: Ministerstvo zdravotnictví, 2003.

[15] Vyhláška č. 252/2004 Sb., kterou se stanoví hygienické požadavky na pitnou a teplou vodu a četnost a rozsah kontroly pitné vody. Praha: Ministerstvo zdravotnictví, 2004.

[16] ČSN ISO 7150 – 1. Jakost vod. Stanovení amonných iontů. Část 1: Manuální spektrometrická metoda. Praha: ÚNMZ, 2007.

[17] Zkoušky vlivu doby a způsobu uskladnění na obsah amoniaku v popílcích. Výzkumný ústav maltovin Praha, s. r. o., 2020.