Drátkobeton je materiál, který pokročil od menších aplikací až k použití v konstrukcích. Rozvoj v používání drátkobetonu je mimo jiné umožněn neustálým zdokonalováním vlastností drátků. V oblasti předpisů pro navrhování vývoj pokročil od návrhových doporučení ke stavebním normám s lineárními metodami pro návrh nebo navrhováním metodou lomových čar. Může se zdát, že jediné, co se zatím nezměnilo, je způsob kontroly kvality drátkobetonu. Tento článek chce ukázat současný vývoj v návrhových nástrojích, které umožňují návrh nelineárními metodami, a novou pokročilou metodu kontroly kvality v reálném čase.

Drátkobeton je kompozitní materiál, který má určitou tahovou pevnost i po vzniku trhliny. V posledním desetiletí se tento materiál stále více využívá pro konstrukční aplikace, např. základové desky, segmenty tunelových ostění, předpjaté trámy, nebo dokonce zdvíhané desky. Podle konkrétní aplikace mohou být vlákna jediným vyztužením nebo jsou kombinována s klasickou betonářskou výztuží.

Pro výpočet odolnosti drátkobetonových konstrukcí se obvykle používalo teorie plasticity. Dnes už jsou v softwarech zabudované nelineární návrhové metody, které umožňují velmi přesný výpočet příspěvku drátků k celkové únosnosti. Optimalizované návrhové metody a vzrůstající používání drátkobetonu v konstrukčních aplikacích zvyšují potřebu kontroly jeho kvality. Zkoušky trámců jsou jednou z možností pro ověření chování drátkobetonových prvků, ale pro jejich náročnost a rozptyl výsledků nejsou vždy vhodné. Proto byly vyvinuty alternativní metody, které jsou založené na kombinaci počátečního zkoušení trámců a kontroly výrobního procesu. Jedním z hlavních záměrů tohoto článku je představit jedno z možných řešení pro měření typu, množství a rozmístění vláken v celém obsahu autodomíchávače.

Vývoj materiálu

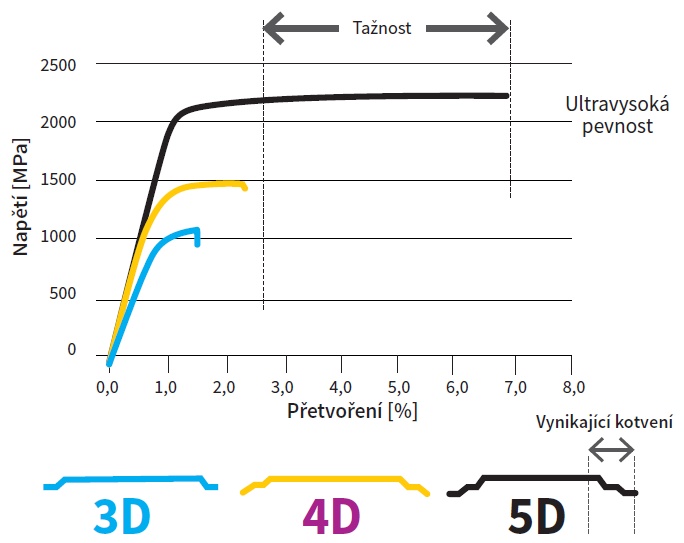

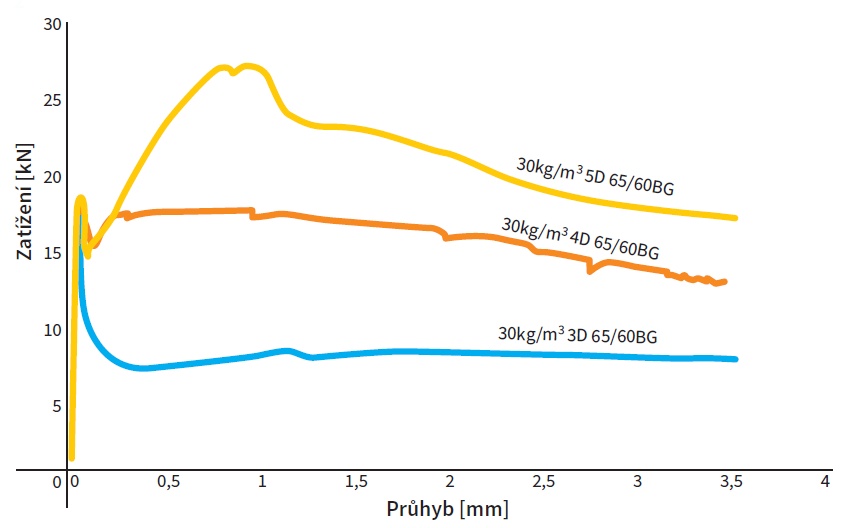

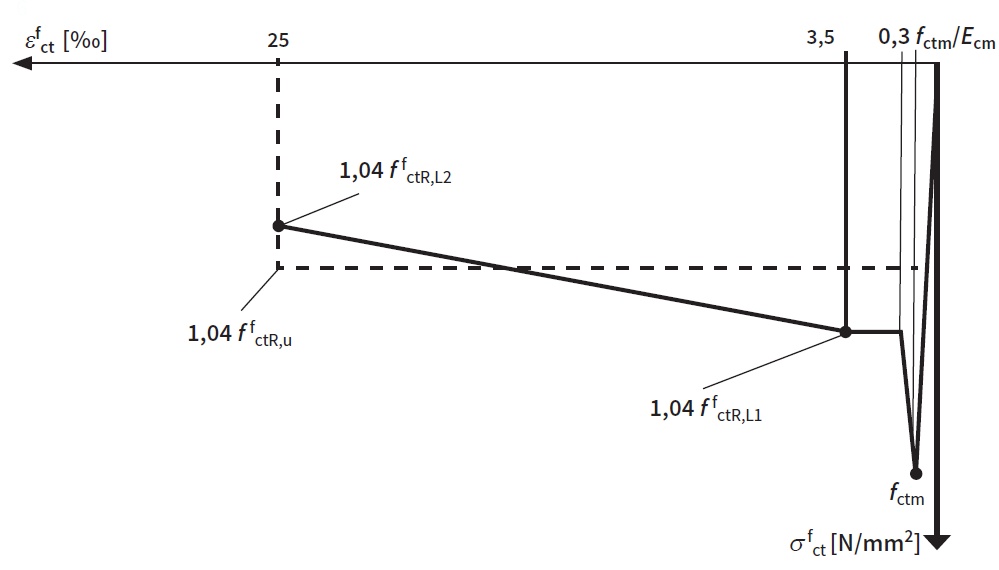

Drátky zvyšují duktilitu betonu tím, že přemosťují trhlinu a přenášejí tahová napětí v zónách s trhlinami. Vylepšené působení drátků se projevilo v záměru zahrnout drátkobeton do Eurodódu 2 a vznikajících národních norem mezi konstrukční materiály. Chování drátkobetonu ovlivňuje mnoho různých parametrů: tahová pevnost, tvar a duktilita drátků a dávkování a kvalita betonu. Např. drátky Dramix skupiny 4D a 5D jsou navrženy speciálně pro vyztužení konstrukčních prvků. Hlavní rozdíl mezi skupinou 4D/5D a skupinou 3D je ve výrazně lepším chování v mezním stavu použitelnosti (4D) a mezním stavu únosnosti (5D). Klíčem k vylepšenému chování jsou speciální typ kotvení (násobný koncový hák), vyšší pevnost (až 2 200 MPa) a vyšší tažnost drátků (až 7% protažení). Pevnost v tahu drátku se musí zvyšovat souběžně s pevností jeho ukotvení. Pouze tak může drátek odolávat silám, které na něj působí. (obr. 1 a 2)

Vývoj norem a směrnic

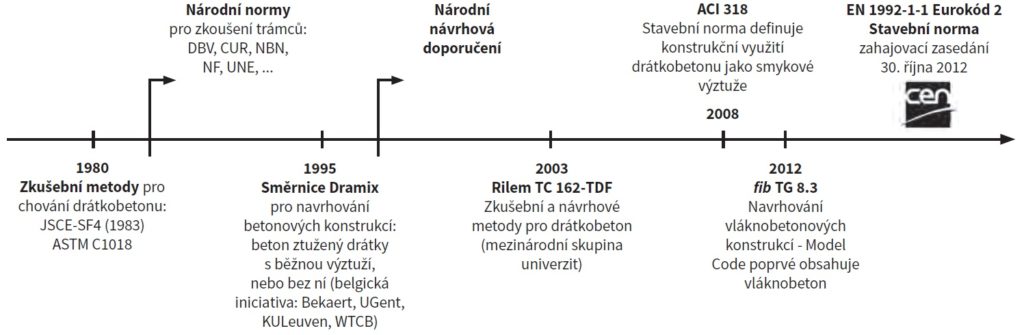

Drátkobeton byl v posledních 40 letech předmětem mnoha výzkumů a spolu s rozšiřováním poznatků byly postupně vyvíjeny normy a směrnice týkající se tohoto materiálu (obr. 3).

Na začátku 80. let byly pro zkoušení drátkobetonu zavedeny a široce používány normy JSCE-SF4 a ASTM C1018. Chování drátkobetonu bylo popsáno jako „ohybová houževnatost“ a reprezentovalo disipaci energie. V současnosti je v Evropě pro zkoušení ponejvíce využívána EN 14651, která je široce přijímaná i mimo Evropu. Chování drátkobetonu za ohybu je vyjádřeno přímo v napětích po vzniku trhlin pro příslušné rozevření trhliny.

První návrhová směrnice Dramix Design Guideline, která byla publikována v roce 1995, obsahovala první základní pravidla pro navrhování drátkobetonových konstrukcí. Tento dokument byl výsledkem spolupráce mezi společností Bekaert, belgickými univerzitami KULeuven a UGent a belgickým stavebním výzkumným ústavem WTCB.

Podrobnější výzkum provedla skupina mezinárodních univerzit sdružených pod hlavičkou RILEM (RILEM TC 162-TDF, 2003) [5]. Tato spolupráce vyústila ve vypracování zkušebních a návrhových metod plně podložených teorií a experimenty. V roce 2008 byly drátky zahrnuty mezi konstrukční prvky pro přenášení smykových sil v betonových prvcích v americké normě ACI 318 a národní návrhové směrnice a/nebo normy postupně zveřejňovaly i další země (např. Německo, Švédsko a Itálie), často jako přílohu k EN 1992 – 1‑1.

Nového mezníku bylo dosaženo v roce 2014 zveřejněním konečné verze Model Code 2010, aktuální směrnice pro navrhování betonu, kde jsou ocelová vlákna plně začleněna. Tato směrnice byla také podnětem pro založení pracovní skupiny TC 250/SC2/WG1/TG2 (CEN), která pracuje na integraci ocelových vláken do budoucí EN 1992 – 1‑1.

Návrhové přístupy a vývoj softwaru

V existujících normách jsou jako základ pro návrh uváděny konstituční vztahy pro drátkobeton. Výsledky zkoušek jsou použity pro odvození odolnosti průřezu na základě pracovního diagramu. Takto lze spočítat odolnost jakéhokoliv průřezu.

Softwarové nástroje dosud dokázaly určit odolnost průřezu v ohybu, smyku, protlačení, ale výpočet šířky trhlin dořešen nebyl. Dnes jsou pro navrhování k dispozici nástroje vylepšené.

Ohybová únosnost

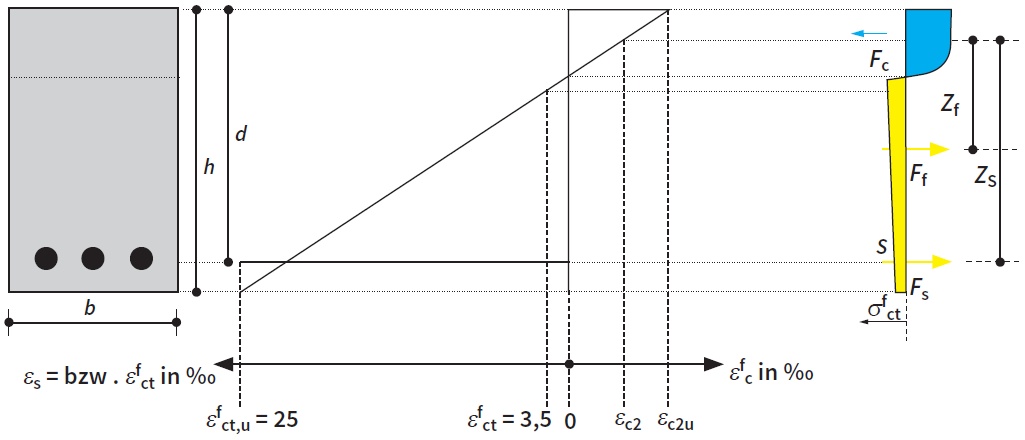

Únosnost drátkobetonového průřezu v ohybu lze spočítat pro průřez zatížený momentem nebo kombinací momentu a normálové síly na základě následujících předpokladů:

- rovinný průřez zůstane rovinný,

- průběh napětí odpovídá průběhu přetvoření.

Pro výpočet ohybové kapacity průřezu je třeba stanovit statickou rovnováhu. Obr. 5 schematicky znázorňuje vztah mezi napětím a přetvořením.

Ohybovou kapacitu drátkobetonového průřezu nebo průřezu s kombinovanou výztuží lze vypočítat např. s výpočetním nástrojem Dramix Pro Moment Capacity.

Únosnost ve smyku a v protlačení

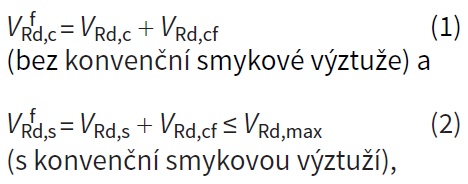

Účinek ocelových vláken na únosnost ve smyku a v protlačení je zohledněn dalším členem ve vztahu pro výpočet únosnosti. Ocelová vlákna působí jako smyková výztuž v celém průřezu, přičemž smyková odolnost prvku se zvyšuje v závislosti na účinnosti použitých drátků, což může vést k významné redukci nebo úplné eliminaci konvenční smykové výztuže. Publikace [3] zohledňuje zvýšenou smykovou únosnost drátkobetonu zavedením dalšího členu VRd,cf do rovnic pro konvenční výpočet smykové únosnosti:

kde VRd,c je návrhová únosnost ve smyku prvku bez smykové výztuže definovaná v ČSN EN 1992 – 1‑1, VRd,s návrhová hodnota posouvající síly, kterou může převzít smyková výztuž na mezi kluzu, jak je definováno v ČSN EN 1992 – 1‑1, kde VRd,cf vyjadřuje příspěvek vláken ke smykové únosnosti, VRd,max návrhová hodnota maximální posouvající síly, kterou prvek může přenést, omezená rozdrcením tlakových diagonál, jak je definováno v ČSN EN 1992 – 1‑1.

Pro výpočet únosnosti průřezu ve smyku nebo protlačení lze kromě jiných použít nástroj Dramix Pro Shear Capacity.

Výpočet šířky trhlin

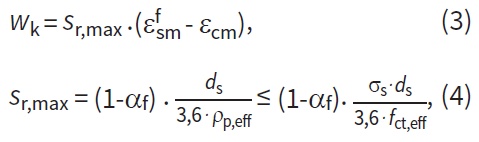

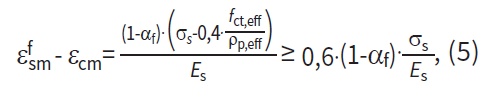

Návrh z hlediska vzniku a rozvoje trhlin odpovídá metodě pro železobeton uvedené v EN 1992 – 1‑1 [4]. Německá příručka pro navrhování drátkobetonu DAfStb-Richtlinie upravuje vztahy z [4] o vliv tahové pevnosti drátkobetonu po vzniku trhliny. To se provádí zavedením součinitele αf jako poměru pevnosti v tahu po vzniku trhliny ku pevnosti v tahu v okamžiku vzniku první trhliny. Podstatou je, že v důsledku zvyšující se pevnosti po vzniku trhliny se síla působící při vzniku trhliny snižuje. Vzhledem k tomu přenáší podélná výztuž do betonu pouze menší sílu. Napětí v betonářské výztuži, stejně jako požadovaná přenášecí délka, jsou menší

kde wk je šířka trhlin, sr,max maximální vzdálenost trhlin stanovená podle vztahu (4), εfsm — εcm se vypočítá ze vztahu (5), αf je poměr pevnosti v tahu po vzniku trhliny ku pevnosti v tahu v okamžiku vzniku první trhliny, σs napětí v tahové výztuži stanovené v průřezu porušeném trhlinou, fct,eff střední hodnota pevnosti betonu v tahu v okamžiku prvního očekávaného vzniku trhlin, ρp,eff se uvažuje stejně jako v ČSN EN 1992 – 1‑1 a Es je modul pružnosti betonářské výztuže.

Použití drátků může významně snížit požadované množství betonářské výztuže. Definováním normalizovaného poměru αf odvozeného z 28denních pevností a jeho následným vynásobením fct,eff je vliv drátků v betonu zohledněn ve stáří betonu běžně uvažovaném při navrhování.

Pro výpočet střední hodnoty šířky trhlin za zvolených podmínek lze použít např. nástroj Dramix Pro Combi Slab.

Vývoj softwaru

V současnosti jsou pro drátkobeton k dispozici softwarové nástroje založené na programech Microsoft Excel pro konstrukční prvky jako podlaha, deska na pilotách, základová deska; tyto softwarové nástroje jsou dále rozvíjeny.

Ve spolupráci společností Scia a Bekaert bylo dosaženo nového milníku v oblasti integrace drátkobetonu do softwarových nástrojů. Drátkobeton je integrován do výpočtu metodou konečných prvků, která umožňuje navrhnout beton vyztužený pouze drátky nebo s kombinovanou výztuží metodou lineárně pružnou i nelineární. Tato novinka poskytuje projektantovi možnost rychlého návrhu prvku pouze s drátky nebo prvku s kombinací drátků a tradiční betonářské výztuže. Metodika nelineárního návrhu je dána v EN 1992 – 1‑1 a je vhodná pro návrh drátkobetonu, protože vystihuje jeho chování.

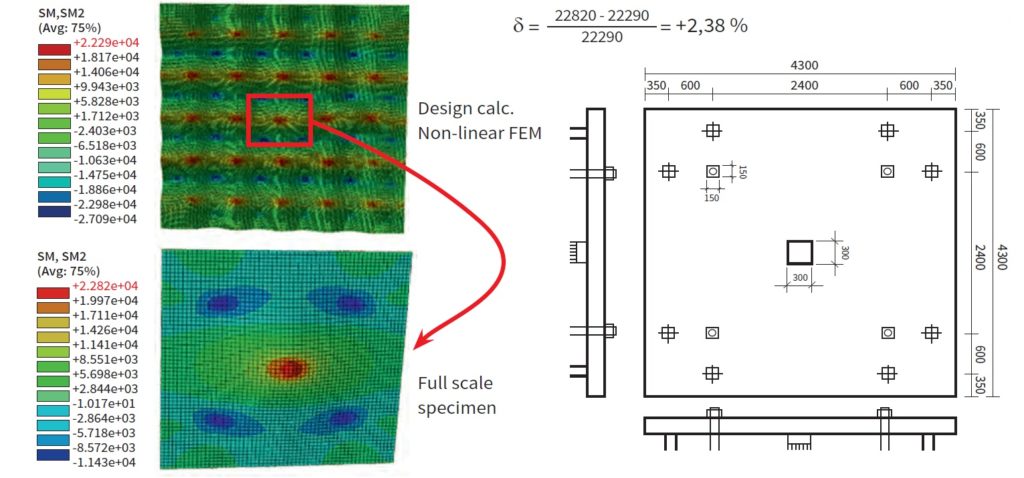

Nelineární navrhování je komplexní a podrobná metoda návrhu, která popisuje celkové chování betonového prvku s ohledem na změnu tuhosti v každém deformačním stavu a pro každé rozevření trhliny u jakéhokoli povrchu betonového prvku, což umožňuje simulovat skutečné chování materiálu v různých stadiích trhliny. Tento způsob návrhu vyžaduje důkladné ověření a prokázání správnosti výsledků stanovených danou metodikou. Na dalším obr. je znázorněno srovnání výsledků zkoušky ve skutečném měřítku a nelineárního softwarového výpočtu; deska byla odpovídajícím způsobem zatížena a byly sledovány a vyhodnoceny napětí a trhliny. Pouhých 2,38 % rozdílu mezi výsledky prokazují extrémně vysokou shodu mezi zkouškou a výpočtem, optimalizaci problému a dobrý popis skutečného chování materiálu.

Systém řízení kvality pro drátkobeton

Lze rozlišit dva hlavní přístupy ke kontrole kvality drátkobetonu:

- přímé ověření zbytkové pevnosti pomocí zkoušek,

- nepřímé ověření zbytkové pevnosti řízením procesu výroby.

Ověření reziduální pevnosti pomocí zkoušek trámců

Jedním ze způsobů, jak zkontrolovat reziduální pevnost dodávaného drátkobetonu, je zkouška trámce. In situ je vyroben definovaný počet vzorků v definované frekvenci odběru vzorků. Reziduální pevnost se stanoví v laboratoři později, obvykle ve stáří 28 dnů. Výsledky zkoušek pak mohou být porovnány se stanovenými limity a tolerancemi.

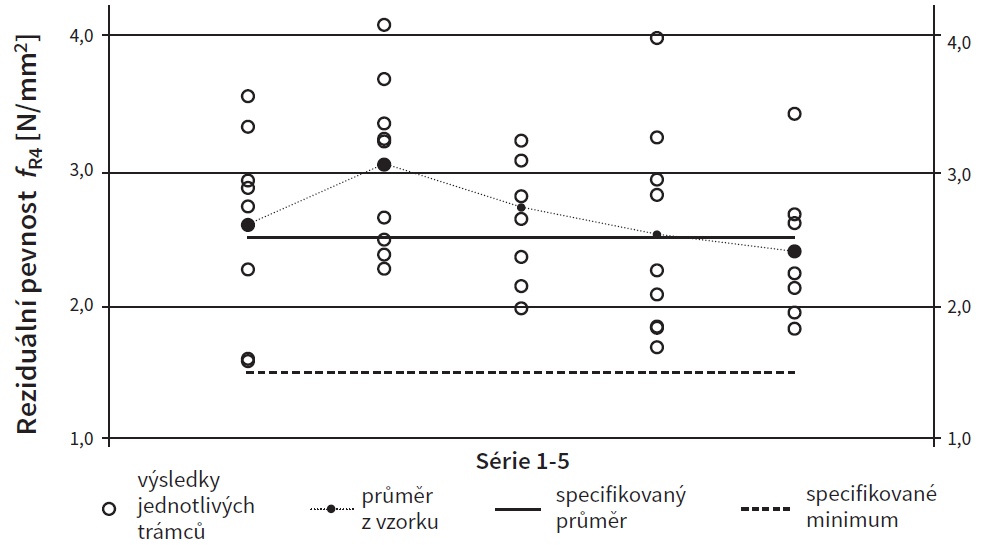

V příkladu prezentovaném na předchozím obr. bylo z autodomíchávače pro každou z pěti sérií náhodně odebrán beton pro devět trámců. Reziduální pevnost v ohybu byla stanovena v souladu s EN 14651. Při porovnání jednotlivých hodnot fR4 (kroužek) se stanovenými minimálními hodnotami (přerušovaná čára) všechny vzorky vyhovují specifikovanému minimu (v tomto případě) 1,5 N/mm. Alternativně by mohly být průměrné hodnoty každé série (plná tečka) porovnány se specifikovanou průměrnou hodnotou (plná čára). V takovém případě by série 5 nesplnila požadavek (v tomto případě) 2,5 N/mm a byla by vyžadována nápravná opatření.

Ověření reziduální pevnosti založené na kontrole výrobního procesu

Dalším způsobem, jak zajistit, aby reziduální pevnost dodávaného drátkobetonu odpovídala specifikované reziduální pevnosti, je kombinace počátečních zkoušek požadovaného typu drátkobetonu (ITT – initial type testing) a kontroly výrobního procesu.

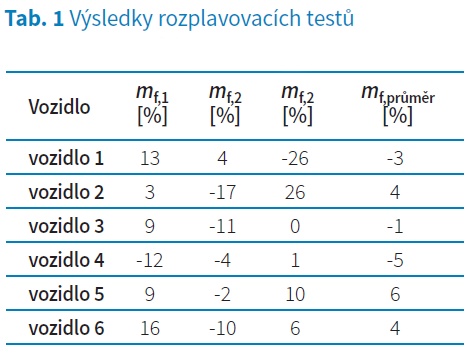

Tento koncept je již uveden v [3], což je národní příloha k EN 1992 – 1‑1 na úrovni normy pro navrhování a provádění drátkobetonových konstrukcí. Koncepce kontroly výrobního procesu předpokládá, že pro stejný návrh směsí se reziduální pevnost nezmění, pokud jsou použity stejné složky, záměs je správně namíchána, pevnost v tlaku je ve stanovených mezích a pokud je použito správné množství správného typu drátků, které jsou rovnoměrně rozptýlené. Od této chvíle se konkrétní složení směsi a její složky již nemění a pozornost se zaměří na řízení procesu od kontroly složek drátkobetonu k dodání na stavbu. Správný typ vlákna lze snadno identifikovat pomocí dodacích papírů a štítků kvality. Správné dávkování může být zajištěno pomocí automatických dávkovacích systémů nebo počítaného počtu požadovaných balení. Nakonec musí být ověřeno, že drátky jsou v betonu rozptýlené rovnoměrně. K ověření rovnoměrného rozptýlení drátků vláken lze použít rozplavovací testy. Publikace [3] předepisuje odebrat tři vzorky z celého množství betonu, každý o objemu asi 10 l. Jednotlivé vzorky by neměly obsahovat méně než 80 % specifikované dávky drátků, průměr by neměl být menší než 85 % specifikovaných hodnot. V tab. 1 jsou uvedeny výsledky rozplavovací zkoušky získané ze šesti různých plně naložených autodomíchávačů. Všechny výsledky odpovídají limitu pro průměrné hodnoty (-15 %). Třetí vzorek vozidla 1 však nesplňuje daný limit (-20 %). V tomto případě lze v okamžiku zjištění výsledků vozidla 1 zahájit nápravná opatření.

Metody pro stanovení rovnoměrnosti rozptýlení drátků v čerstvé směsi

Pro kvalitu drátkobetonu platí, že rozhodující je rovnoměrnost rozptýlení drátků. V čerstvém betonu ji lze stanovit pomocí rozplavovací zkoušky, která je zavedenou a snadno proveditelnou metodou pro stanovení množství a rozmístění drátků. Výsledky mohou být k dispozici během několika hodin. Zkouška je implementována v normách, jako jsou EN 206 – 1 / EN 14721 a [3]. Vzhledem k tomu, že je tato metodika zavedena a uplatňována již dlouho, další podrobnosti nejsou v tomto článku uváděny.

Rozplavovací testy se provádějí poměrně jednoduše, avšak i přes veškeré vynaložené úsilí lze vyhodnotit pouze malý objem drátkobetonu. A navíc jistou dobu trvá, než se zjistí potenciální nutnost nápravných opatření. Je zřejmé, že rozplavování může poskytnout pouze částečný obraz skutečného stavu.

Nový systém řízení kvality pro drátkobeton – kontrola kvality v reálném čase

Ve stavebním průmyslu jsou výrobní procesy optimalizovány a výroba i provádění jsou kontrolovány inteligentními systémy. V tomto kontextu lze zkoušky trámců nebo rozplavovací testy stěží zahrnout do inteligentního procesu řízení. Rozlišovací schopnost těchto testů je malá a nelze získat okamžité výsledky. Automatizovaný systém řízení kvality v reálném čase by byl ideálním řešením jak z hlediska integrace procesů, tak z hlediska zajištění kvality.

Společnost Bekaert vyvinula měřicí zařízení EyeD, které:

- umožňuje kontrolu kvality drátkobetonu v reálném čase,

- lze nakonfigurovat tak, aby byl určen typ drátků, jejich množství a rozmístění,

- může být napojeno na procesy výroby a kontroly kvality,

- pracuje ponejvíce automaticky,

- umožňuje vzdálený přístup k výsledkům.

Zařízení je propojeno s autodomíchávačem pomocí nastavitelného rozhraní a mělo by být kompatibilní se všemi hlavními typy autodomíchávačů.

Proud betonu je průběžně sledován pomocí běžných ultrazvukových senzorů a speciálně vyvinutých senzorů rychlosti. Změny elektromagnetické odezvy drátků jsou měřeny a vyneseny do grafu jako odchylka od střední hodnoty. Výsledky jsou přístupné okamžitě po ukončení vykládky. Kontrolu výsledků lze provést pomocí jakéhokoli zařízení podporujícího wifi přímo na staveništi. Zařízení je navíc vybaveno modulem GSM, který přenáší data na centrální server a je přístupný z jakéhokoli zařízení připojeného k internetu. EyeD poskytuje okamžitá kvalitní data v reálném čase a případná nápravná opatření mohou být provedena bez prodlení.

Výsledky měření

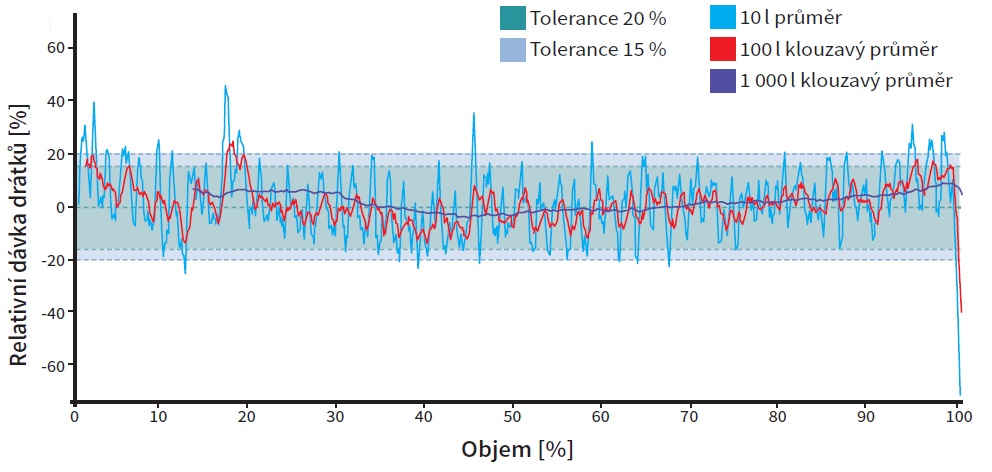

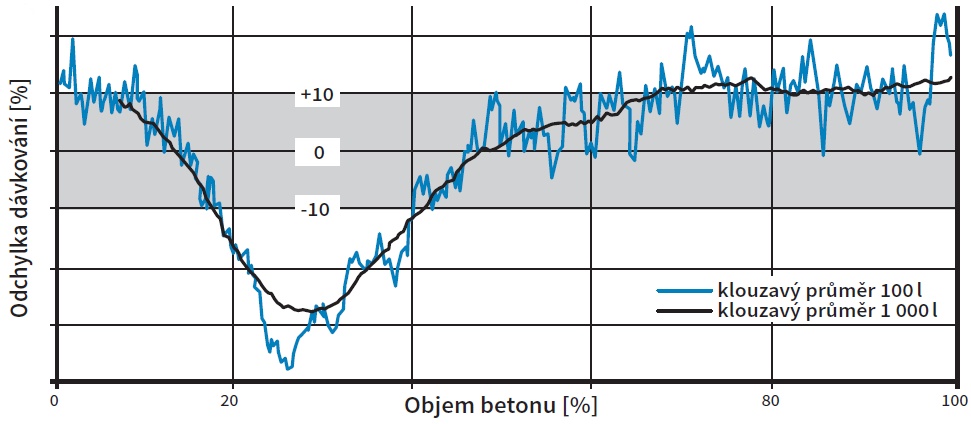

Pomocí zařízení EyeD již bylo kontrolováno více než 100 autodomíchávačů. Následující graf ukazuje typický příklad homogenní směsi (vyjádřeno v relativních hodnotách pro dávku drátků i pro objem betonu).

Naměřená data mohou být zpracována tak, aby odpovídala různým velikostem vzorku. Klouzavé průměry např. 100 litrů a 1 000 litrů umožňují lepší

interpretaci rozptýlení drátků. Graf na daším obr. ukazuje nedostatečné rozptýlení drátků, kdy byly drátky dávkovány přímo do autodomíchávače pomocí dopravního pásu, avšak nebyla splněna doba dodatečného míchání po přidání drátků a nebylo provedeno ani přemíchání drátkobetonu před jeho ukládáním.

Interpretace výsledků

Systém EyeD umožňuje úplný a podrobný monitoring rozmístění drátků v celém nákladu autodomíchávače a je tedy možné posoudit homogenitu celého objemu betonu. Lze identifikovat vrcholy a trendy záznamu. Na základě dosud provedených měření pomocí systému EyeD se zdá, že klouzavý průměr 100 litrů a klouzavý průměr 1 000 litrů umožňují vhodnější posouzení homogenity než posouzení pomocí rozplavovacích testů.

Souhrn

Systém EyeD umožňuje úplné stanovení typu, množství a rozptýlení drátků v drátkobetonu. Měřicí zařízení se připojuje ke skluzu autodomíchávače, takže je možné vyhodnotit celý náklad. Výsledky jsou dodány téměř okamžitě, jakmile je dokončeno vyložení autodomíchávače. K výsledkům je možný přístup přes wifi nebo internet, je tedy možné okamžitě zjednat nápravu, když naměřené hodnoty neodpovídají specifikovaným limitům.

Závěry

Drátkobeton je materiál, který pokročil od menších aplikací až k použití v konstrukcích jako beton pouze s rozptýlenou výztuží nebo s výztuží kombinovanou. Pokyny a doporučení pro jeho navrhování a používání se promítly do národních norem a kódů, v příští verzi Eurokódu 2 má být drátkobeton specifikován jako konstrukční materiál. V současné chvíli se pracuje na zlepšování metod a nástrojů pro navrhování a také se bude dále rozvíjet inteligentní kontrola kvality.

Redakce děkuje doc. Ing. Ivě Broukalové, Ph.D. za překlad článku.

Literatura:

[1] fib Model Code for Concrete Structures 2010. Lausanne, Switzerland: International Federation for Structural Concrete, 2013.

[2] EN 14651. Test method for metallic fibre concrete – Measuring the flexural tensile strength (limit of proportionality (LOP), residual). European Committee for Standardization (CEN), 2005.

[3] DAfStb Richtlinie. Stahlfaserbeton. Berlin, Germany: German Committee for Structural Concrete (DAfStb), 2012.

[4] EN 1992 – 1‑1. Eurocode 2: Design of concrete structures – Part 1 – 1: General rules and rules for buildings. European Committee for Standardization (CEN), 2003.

[5] Rilem TC162-TDF. Test and design methods for steel fibre reinforced concrete. 2003.

[6] LOSBERG, A. Design Methods for Structurally Reinforced Concrete Pavements. Chalmers University, 1961.

[7] KENNEDY, G., GOODCHILD, C. H. 2004 Practical Yield Line Design. The Concrete Centre, September 2004.

[8] VITT, G. Real time quality control system for steel fibre concrete. Bekaert channel. In: Youtube [online]. Dostupné z: https://www.youtube.com/watch?v=8vRzTVUPdHY