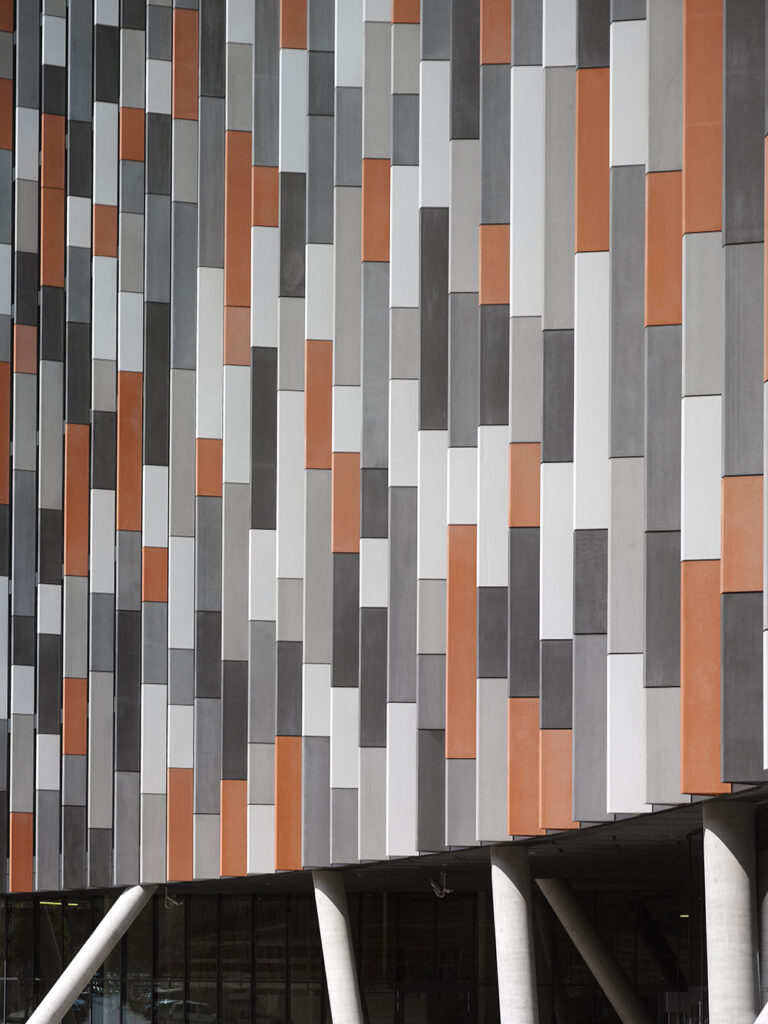

architektonický ateliér DaM, Ing. arch Jiří Hejda — detail barevných fasádních prvků (foto: Filip Šlapal)

Oblast kompozitů kombinujících matrice na základě cementu (žádné nebo jen jemné kamenivo) nebo betonu a nejrůznější vlákna se za posledních několik desetiletí velice rozšířila. Komplexní posouzení všech vláknobetonů a současného stavu jejich využití ve stavebnictví, srovnání s dřívějšími předpoklady a identifikace všech míst nedostatečně pokrytých výzkumem by vyžadovalo studii zcela mimo možný rozsah této publikace. Po krátkém přehledu historického vývoje vláknobetonu a možných „přidaných hodnot“ je obsah článku zaměřen na hlavní důvody, proč původní předpovědi využití nebyly splněny, a kde je podle názoru autora ještě zapotřebí více výzkumu.

Co je vláknobeton a odkud přišel

V současné stavební praxi je vláknobeton stále většinou považován za nový materiál. Samotný princip přimíšení pevných vláken za účelem snížení přirozené a nežádoucí křehkosti běžné stavební hmoty je však dávný vynález. Už staří Babyloňané přišli na to, že je lepší stavět ze sušených cihel, v kterých byla do jílu ještě v měkkém stavu přimíšena pevná přírodní vlákna, např. sláma. Užitečné vláknité kompozity toho druhu jsou už tedy v použití po tisíciletí a v některých částech světa přetrvávají dodnes. Prostý beton je také starobylý stavební materiál, je pevný, ale křehký. První zdařilé uplatnění vláken pro snížení jeho křehkosti a tedy vývoj moderního vláknobetonu využitého ve stavební praxi, lze najít na počátku 20. století. Byl to azbestocement, na jehož masovou výrobu byla přizpůsobena existující papírenská technologie.

Začátkem šedesátých let 20. století nastalo nové období velkého zájmu o „vyztužování“ křehkých stavebních hmot vlákny. Objevily se první drátkobetony (SFRC) a sklovláknocement (GRC). Nastal rychlý rozvoj technologie různých vláken se stále vyššími technickými parametry, jako pevnost v tahu a modul pružnosti (uhlíková vlákna, aramidová aj.). Současně byly potvrzeny karcinogenní účinky azbestu a bylo nutno najít rychle náhradu. Navíc, se stářím azbestocement také značně křehnul. Do betonu byla tedy pokusně přidávána nejrůznější vlákna; první uplatnění ve stavební praxi však našly tři druhy: ocelové drátky, skelná vlákna a polypropylenová vlákna. Náhrada azbestocementu byla posléze nalezena ve směsi celulózových a skelných vláken.

Vývoj nových vláken povzbuzovaly optimistické předpovědi výroby kompozitů na základě cementu/betonu s mechanickými vlastnostmi řádově vyššími než u běžných stavebních materiálů. Navíc, vysoká pevnost byla docilována s nízkou celkovou hmotností. Vycházelo se z předpokladu plného využití vysokých vlastností jak nových vláken, tak vylepšených cementových/betonových matricí (pevnost) a jejich plného teoretického spolupůsobení. V některých případech to skutečně bylo v laboratorním prostředí docíleno a vláknobetony se staly velmi populárním tématem výzkumu po celém světě. Očekávalo se, že vynikající vlastnosti povedou ke zvýšené poptávce a výrobě a následnému poklesu počátečně vždy vyšší ceny vláknobetonů na přijatelnou úroveň.

Hlavní přidané hodnoty vláknobetonu

Původní, velmi optimistické předpovědi pro uplatnění vláknobetonu předvídaly celou řadu nových a zvýšených vlastností:

- Současně vyšší pevnost i houževnatost ve srovnání s prostou matricí. Očekávalo se, že vláknobeton bude v pevnosti soutěžit s klasickým železobetonem a navíc bude zaručeně mnohem houževnatější. S růstem houževnatosti obvykle souvisí zvýšení odolnosti při namáhání rázy, explozí a jinými formami dynamického zatížení, které může dosahovat hodnot řádově vyšších než u prosté matrice.

- Úplná nebo částečná záměna tradiční výztuže v podobě ocelových prutů za rozptýlená a relativně krátká ocelová vlákna umožní zrychlení, zjednodušení a tedy zlevnění výroby nosných stavebních prvků. Vyloučení pracovních spár u podlah, eliminace smykové výztuže. Odpadla by často složitá výroba a umisťování tradičních sestav výztuže do bednění.

- Výroba stavebních prvků v tvarech, které nebylo možno vyrobit z normálního železobetonu – vláknobeton z krátkých nebo ohebných vláken lze použít pro složité tvary, které dříve nešlo vyztužit.

- Výroba tenkostěnných stavebních prvků, zvláště s využitím větší volnosti tvaru, vedoucí ke snížení celkové hmotnosti konstrukce při zachování pevnosti a k následným úsporám na dopravě, montáži a celkové váze konstrukce. Výsledkem jsou nižší požadavky na základy a také lepší seizmická odolnost.

- Vyšší trvanlivost vláknobetonu, vzhledem k tomu, že při překročení pevnosti nebo limitu přetvoření matrice nedochází k tvorbě velkých ojedinělých trhlin. Místo toho se postupně tvoří velké množství velmi úzkých trhlinek, omezujících průnik korozivních látek do betonu. To platí zejména v případě použití vláken odolných proti korozi, ale i tenká vlákna z normální oceli se ukázala překvapivě odolná vůči postupu koroze od konců vláken exponovaných na jeho povrchu dovnitř stavebního prvku.

- Použití přírodních vláken, zvláště vláken, která dosud neměla komerční využití a byla často odpadem z jiného průmyslového procesu. Pevná přírodní vlákna dávají možnost výroby levného a udržitelného vláknobetonu zvláště pro potřeby výstavby v rozvojových zemích. Výrobní proces nevyžaduje velké investice, snižují se náklady na dopravu a dovoz ze zahraničí.

Proč není vláknobeton více rozšířený?

Po desetiletích výzkumu, nepřeberném množství vědeckých článků a publikací a velkém úsilí se vláknobeton skutečně užívá v současné stavební praxi. K očekávanému, opravdu širokému uplatnění a podstatnému nahrazení tradičních stavebních hmot však dodnes nedošlo. Předpovědi se ukázaly příliš optimistické a komerčně únosná výroba zůstává obtížná a omezená. Dodnes je uplatnění vláknobetonu ve všech jeho různých formách mnohem menší, než lze usoudit z dlouhého seznamu přidaných hodnot, které vláknobeton může přinést. Důvodů k uvedenému stavu je celá řada a jednotlivé vlivy jsou často vzájemně závislé a propojené a jejich závažnost je proměnlivá. Některé z těch podstatných jsou:

Pevnost a houževnatost

Zvýšení základní pevnosti kompozitu (max. zatížení tahem či ohybem, při kterém se objeví první trhlina) způsobené vlivem rozptýlené vláknité výztuže, oproti pevnosti matrice samé, a docílené v praktické výrobě, je dosud vesměs malé, často zanedbatelné. Pevnost v tlaku se dokonce může snížit, např. přidáním některých polymerních vláken.

Rozptýlená vlákna však mohou podstatně zvýšit konečnou pevnost, tj. maximální zatížení, které zkušební prvek snese. To je však docíleno až po značném přetvoření (např. průhybu), které ve většině praktického použití převyšuje přijatelné praktické hodnoty, současně s tvorbou mnoha velmi úzkých trhlinek. Příkladem byla průmyslově vyráběná tenkostěnná cementová krytina s polymerními vlákny. Takový vláknobeton měl vysokou konečnou pevnost, ale až při velkém průhybu a v doprovodu velkého množství sice velmi úzkých avšak viditelných trhlinek. Zákazníky se nepodařilo přesvědčit, že výrobek je bezpečný a provoz po čase zanikl.

Problémy s pevností vedly k soustředění propagace vláknobetonů na jejich unikátně vysokou houževnatost. Vláknobetony běžně vykazují vysokou přetvárnou práci související se schopností udržovat užitečnou únosnost i při velkých přetvořeních. Houževnatost a přidružené vlastnosti vycházejí z lomového procesu kompozitu, při kterém dochází k vytahování a přetrhávání vláken současně s růstem počtu a šířky trhlin v křehké matrici. Na rozdíl od pevnosti, houževnatost lze docílit snadno i u průmyslově vyráběných vláknobetonů. Houževnatost je užitečná vlastnost, po které se poptávka postupně zvedla, málokdy je avšak specifikovaná.

Spolupůsobení mezi vlákny a matricemi

Prvotní optimistické předpovědi širokého využití vláknobetonů předpokládaly plnohodnotné „kompozitní“ spolupůsobení vláken a betonové matrice. To závisí na soudržnosti mezi vlákny a matricemi. Soudržnost je tedy jedním ze základních parametrů a její změny jak se stářím kompozitu, tak v odezvě na různé druhy zatěžování/přetváření mají převládající vliv na jeho chování.

Velká většina vláken s praktickým využitím ve vláknobetonu (ocelové drátky, polymerická vlákna aj.) vykazuje velmi nízkou přirozenou soudržnost se zatvrdlým betonem. Běžné ocelové drátky mají modul pružnosti dostatečně vyšší než betonové matrice, nabízejí tedy skutečné „vyztužení“ a vysokohodnotný výsledný kompozit (pevnost i houževnatost). Problém však je, že bez přirozené soudržnosti (adheze) se taková vlákna během přetvoření kompozitu ve velké většině jen vytahují z matrice, a jejich vysoká pevnost tak není využita. Kompozitní chování se proto zlepšuje různými druhy zvyšování soudržnosti na základě mechanického „zakotvení“. Nejběžnější, výrobně nejsnazší a nejméně nákladné, je vytvoření „háků“ na koncích jednotlivých drátků, nebo je možno drátky ve výrobě různým způsobem deformovat. Tím je docílen „mechanický“ odpor při jejich vytahování. Postupující vytahování a zvyšování počtu tenkých trhlin dává takovému vláknobetonu jeho houževnatost. Existují vlákna, např. z „kovového skla/amorfní oceli“ (Fibraflex), která mají neobvykle vysokou přirozenou soudržnost s cementovou matricí. Taková vlákna plně spolupůsobí s matricí bez jakéhokoliv „mechanického kotvení“ a kompozit nabývá značně na pevnosti. Vlákna jsou ohebná, dobře mísitelná bez zvláštních opatření a mají pevnost v tahu kolem 2 400 MPa. Jsou však křehká, a protože vysoká soudržnost nedovoluje jejich vytahování z matrice v dostatečné míře (krátká kritická kotevní délka), vláknobeton je sice pevnější, ale zůstává křehký s malým přírůstkem houževnatosti. Podobné výsledky je možno docílit použitím vysokopevnostních matricí s jinými druhy vláken, kde je vyvinuta soudržnost dostatečná pro zvýšení základní pevnosti při první trhlině, ale opět na úkor houževnatosti.Zcela ojedinělá situace nastává při použití skelných vláken. Běžná skelná vlákna jsou vyráběna ve svazcích o počtu kolem 200 vláken, každé cca 10 μm v průměru. Při výrobě kompozitu se některé svazky rozpadnou do menších, avšak ne na jednotlivá vlákna. Svazky vláken zde představují základní prvek výztuže. Chování a vlastnosti skelné výztuže se navíc mění s časem, v podstatě podle změn hodnoty soudržnosti jak mezi okrajovými vlákny svazku a matricí, s kterou jsou v doteku, tak mezi jednotlivými vlákny uvnitř svazku. Existuje stav, v kterém sklovláknobeton nabývá jak vyšší pevnosti (vysoká soudržnost mezi okrajovými vlákny svazků a sousedící matricí), tak houževnatosti (nízká soudržnost mezi vlákny uvnitř svazků) a při přetvoření proto dochází k „teleskopickému“ typu lomu. V tom případě okrajová vlákna přispívají k pevnosti kompozitu, zatímco vlákna uvnitř svazku jsou aktivována později a postupně se vytahují či přetrhávají. Vnitřní vlákna tak dodávají kompozitu jeho houževnatost. To je velice vítané, optimální chování, v praxi je však omezeno na krátké období po výrobě. Soudržnost ve sklovláknobetonu se mění s časem a vlivem okolního prostředí. Jak soudržnost roste, tak počáteční houževnatost klesá. V případě skelných vláken jsou v praxi používána vlákna odolná proti korozi v alkalickém prostředí betonů z obyčejných druhů cementu.

Současné přidání dvou druhů vláken: s vysokou soudržností (vyšší pevnost, vlákna se přetrhávají) a s nízkou soudržností (vlákna se vytahují) a modulem pružnosti nabízí teoretickou alternativu ke svazkům skelných vláken. Taková „hybridní“ vláknitá výztuž však v praktické výrobě naráží na značné problémy s rovnoměrným rozptýlením obou druhů vláken, na interference mezi oběma druhy vláken a kamenivem a snížením jejich prakticky dosažitelné celkové koncentrace. Zhutňování čerstvé směsi je obvykle obtížnější.

Koncentrace a rovnoměrnost rozptýlení vláken

Účinnost rozptýlených vláken nezáleží jen na soudržnosti. Všechny vláknobetony se v praktickém uplatnění potýkají s nevyhnutelnými problémy správného množství a koncentrace vláken a jejich rovnoměrného rozptýlení a orientace. Obsah vláken v běžných vláknobetonech na základě kovových (ocelových) drátků je obvykle menší než 2 % podle objemu. Velmi tenká vlákna, kterých je při stejné koncentraci mnohonásobně větší počet na jednotku objemu kompozitu, znatelně ovlivňují vlastnosti vláknobetonu už při obsahu kolem 0,1 %, nebo i méně. U sklovláknobetonu je při nejběžnějším výrobním postupu stříkáním docilován obsah nejvýše 5 % řezaných vláken. Zamícháváním lze docílit dostatečně homogenní sklovláknobeton s obsahem vláken jen do 3,5 %.

V současné době není k dispozici praktický způsob, jak zvýšit koncentraci ocelových vláken a dostat se do rozmezí přibližně 2 až 7 %. Obsah ocelových vláken lze zvýšit nad cca 7 %, ale jen použitím náročného výrobního postupu „Sifcon“. Zde jsou nejdříve vlákna samotná uložena do formy či bednění a mezery mezi vlákny jsou potom vyplněny vysokohodnotným čerstvým jemným betonem, nebo cementovou kaší, za pomoci vibrace. V laboratoři byly docíleny koncentrace ocelových vláken 15 % i více, podle druhu drátků a při intenzivní vibraci zkušebních těles během výroby.

Tak vysoká koncentrace vláken zcela mění chování kompozitu. Reakce na zatěžování, zejména v tlaku, vykazuje „zpevňování při deformaci“, podobně jako při zkoušení kovů. Konečná pevnost (tah, ohyb) je vysoká a houževnatost takového kompozitu je extrémně vysoká. Nutnost silně vibrovat celou formu během výroby však po mnoho let velice omezovala praktické využití. V souvislosti s vývojem samozhutnitelného betonu byl vyvinut nový druh „Sifconu“, který lze vyrobit bez vibrace, a tím umožňuje výrobu reálných stavebních nosných prvků a konstrukcí.

Účinnost rozptýlených vláken navíc závisí na jejich orientaci vzhledem k směru hlavního napětí. U nahodile rozptýlených vláken je jenom velmi malý počet vláken rovnoběžný s napětím nebo v mezích malé úhlové odchylky. Docílit často předpokládané, rovnoměrné trojrozměrné rozptýlení vláken je však možné jen teoreticky.

Praktické výrobní postupy totiž nevyhnutelně ovlivňují orientaci vláken, kterou je obtížné kontrolovat. Tvar stavebního prvku, výrobní proces včetně ukládání čerstvého vláknobetonu a případné zhutňování také silně ovlivňují rozptyl vláken. Vlákna mají navíc tendenci se automaticky umísťovat do určité převládající orientace, což znamená, že v jiných směrech je jich méně. Vláknobeton vyrobený v praxi tedy vykazuje téměř vždy velmi značnou anizotropii. Jeho vlastnosti (např. pevnost) se výrazně liší podle úhlu mezi převládající orientací vláken a směrem zatížení nebo vnitřního napětí.

Vlákna orientovaná jen s malou odchylkou od směru napětí dávají největší přínos pevnosti kompozitu v daném směru. Vlákna s vyšším úhlem jsou však často ta, která nejvíce přispívají k houževnatosti a jsou „aktivována“ někdy jen po docílení značného přetvoření kompozitu. Vlákna orientovaná v úhlu k napětí kolem 90o a za předpokladu, že nemají přirozenou soudržnost s betonem, pak působí negativně na pevnost kompozitu. Anizotropie může být někdy vhodná a využitelná, pokud většina vláken má orientaci ve směru hlavního napětí a jejich orientace je spolehlivá a kontrolovatelná.

Srovnávání účinností různých vláken v různých koncentracích je obtížné, protože je nutno vzít v úvahu, kolik vláken je v jednotkovém objemu kompozitu v určitém směru. Další snížení účinnosti, ve fázi po první trhlině, závisí navíc na efektivních délkách vláken přemosťujících trhliny. Ověření skutečného rozptýlení vláken ve vláknobetonu je všeobecně obtížné a nákladné, v některých případech prakticky neproveditelné. To působí praktické problémy při ověřování kvality výrobků z většiny vláknobetonů.

Projektování

Nedostatek růstu pevnosti vedl k soustředění optimistické propagace vláknobetonů na zvýšenou houževnatost, která je snadno dosažitelná. Předpovědi rychlého a širokého uplatnění vysoké houževnatosti vláknobetonů v nosných konstrukcích však nevzaly dostatečně v úvahu stávající projektovou praxi.

Statici-projektanti uvítali materiály, které k požadované pevnosti daly navíc značnou houževnatost, za předpokladu jen mírného zvýšení nákladů. Na rozdíl od požadavků na pevnost a modul pružnosti však neexistovaly podklady ani zkušenost s definováním požadavků na užitečnou houževnatost. Souvislosti mezi houževnatostí samotného vláknobetonu a houževnatým chováním nosného prvku (tvar, velikost atd.) nebo i celé konstrukce z daného kompozitu také nebyly jasné. Výzkumné projekty přicházely s množstvím různých způsobů, jak houževnatost definovat a měřit. Teprve po roce 2000 došlo ke standardizaci zkušebních postupů pro měření základních mechanických vlastnosti vláknobetonů s rozptýlenými ocelovými vlákny (drátky) a skelnými vlákny a k sjednocení interpretace jejich výsledků. Dodnes však není úplná jednota v základním přístupu k měření houževnatosti. Měřicí zařízení plně vyhovující normovým požadavkům jsou navíc drahá a nejsou běžným vybavením zkušeben pro stavební hmoty.

Projektová praxe také vyžadovala vytvoření teoretického, numerického modelu schopného spolehlivě předvídat přetváření různých druhů vláknobetonů v různých zatěžovacích situacích, který by mohl sloužit jako podklad pro spolehlivé statické výpočty. Stavební praxe zde zpočátku musela spoléhat na značně empirické návody a zkušenosti, nejčastěji vycházející od samých výrobců vláken, protože numerické modely z výzkumu byly většinou jen „popisné“, neschopné spolehlivých předpovědí. Česká Republika je už řadu let ve vedoucí mezinárodní pozici v oblasti navrhování drátkobetonů. První nezávislé a prakticky zaměřené směrnice pro navrhování zde byly vytvořeny mnohem dříve než jejich mezinárodní normovaná verze.

Výrobní proces

Tradiční směrnice pro výrobu normálního betonu nedoporučovaly používat kamenivo, které bylo jehlicového tvaru, kde délka značně převládala nad ostatními rozměry. Přidávání vláken tedy znamenalo přidávání nevhodné součásti do čerstvé betonové směsi. Výroba vláknobetonů v praxi pak nevyhnutelně narazila na řadu problémů.

Míchání samotné přináší nebezpečí nedostatečného rozptýlení vláken, případně jejich nahromadění a tvorbu „ježků“ z tuhých drátků. Různí výrobci vláken řeší zamíchávání různými technikami, podle druhů vláken. Často je nutno přizpůsobit normální výrobní proces betonu, což zvyšuje výrobní náklady. Velmi běžné řešení je spojení drátků vodorozpustným lepidlem do plochých „svazků“ a některé jiné typy (melt-extract, fibraflex) je také možno rovnou přidávat do čerstvé směsi jako jiné kamenivo.

Vláknobetony nejsou vždy vyráběny mícháním. Většina produkce sklovláknobetonu je stříkáním, vlákna jsou průběžně řezána a přidávána do směsi přímo ve stříkacím zařízení. Obdobně je tomu se stříkaným betonem s ocelovými drátky. Optimalizace délky a průměrů/průřezů drátků vzhledem k vlastnostem kompozitu a jeho výrobnímu procesu přináší další obtíže. Všeobecně, čím delší je vlákno, tím vyšší je jeho teoretická účinnost, ale dlouhá vlákna (> 100 mm) se jen velmi těžko zamíchávají do čerstvé směsi. Vlákna s větším průměrem nebo průřezem (nemusí být kruhový) mají obvykle vyšší tahovou kapacitu, ale jsou většinou neohebná, podstatně zhoršují zhutnitelnost čerstvé směsi. Tenká vlákna jsou lépe zamíchatelná, ale velmi tenká mikrovlákna opět silně snižují zpracovatelnost čerstvého vláknobetonu.

Výroba vláknobetonů s přírodními vlákny (sisal, vlákna z olejových palem, kokosová vlákna aj.) se přes řadu pokusných provozů nedokázala udržet. Hlavním důvodem nebyly mechanické vlastnosti vláken, ale jejich kvalita. Proces získávání přírodních vláken byl často složitý a zaručit přijatelnou kvalitu a úroveň kritických charakteristik (délka, pevnost) se ukázalo být velmi obtížné. Docílit stálou kvalitu a trvale nízké náklady a uplatnit takové vláknobetony v prostředí tropických rozvojových zemí se zatím nepodařilo.

Ekonomika

Klíčovým faktorem, běžně opomíjeným ve vědeckých pracích o znamujících další a další vynikající výsledky z laboratoří, je celková ekonomika vláknobetonu. Není vyloučeno, že téměř všech na existující vlákna, včetně „exotických“ typů vyrobených původně pro jiné kompozity nebo využití (např. carbon nano-tubes), byla už také pokusně zamíchána do betonu, často bez ohledu, zda by nový kompozit mohl mít užitečné vlastnosti nebo cena vláken byla v rámci přijatelnosti. Vysoké ceny jak různých vysokohodnotných druhů vláken (např. mikrovlákna), tak speciálních matricí (reaktivní pojiva atd.) automaticky zvyšují cenu kompozitu a podstatně omezují širší praktická použití. Uplatnění je potom jen v mimořádných, často jen „ukázkových“ projektech, kde je po užití vláknobetonu buď nezbytné, nebo náklady nehrají hlavní roli.

Relativně malé praktické využití pak znamená, že jen málo pracovníků jak v projekci, tak ve stavební praxi získává nezbytnou osobní zkušenost a s tím i důvěru v možnosti a spolehlivost vláknobetonu. Současná ekonomická situace, která zvýšila konkurenci, znamená, že řadový projektant nemá čas na hledání informací a nastudování nových postupů. Má-li výběr, zvolí běžný, méně nákladný přístup. Statické navrhování nosných prvků jak z ocelového drátkobetonu, tak ze sklovláknobetonu, stejně jako jejich specifikace a kontrola docílené kvality vyžadují získávání nových znalostí.

Výroba vysokohodnotných vláknobetonů, jako jsou sklovláknobetony, vyžaduje vyšší než běžný stupeň výrobní kontroly a práci s všeobecně menšími tolerancemi. Zaučování pracovníků přináší další náklady. Bez dostatečného zaučení může dojít k chybám, které mají nejen finanční dopad na jednotlivého dodavatele, ale vyvolávají negativní publicitu a podlamují důvěru v uplatnění vláknobetonů všeho druhu. Příkladem byl sklovláknobeton, jehož rychle stoupající uplatňování koncem sedmdesátých let bylo na více než desetiletí zcela zabrzděno ztrátou důvěry v důsledku řady problémů s kvalitou dokončených projektů. Problém nebyl materiál sám, ale podcenění nutnosti vyšší úrovně dohledu a zručnosti zaměstnanců, které nebyly běžné v normální betonářské stavební výrobě.

Další, všudypřítomný ekonomický faktor, který stojí za současnou situací a nezdá se být na ústupu, jsou nedostatečné investice do výzkumu/vývoje zaměřeného na problematiku přenosu výsledků laboratorního výzkumu do stavební praxe, na trh stavebních hmot. Investice do takového vývoje musí přijít jak ze strany výrobců vláken, tak ze strany budoucích dodavatelů staveb a navíc i z národních/mezinárodních zdrojů. Informace o nových vláknobetonech přicházející jen od výrobců vláken nejsou nezávislé a nemusí být ucelené. Bez srozumitelných návodů, jak vláknobetony specifikovat, ekonomicky vyrobit a jejich v praxi docílené „přidané hodnoty“ spolehlivými zkouškami ověřit, nelze očekávat podstatné rozšíření jejich uplatnění.

Problematika výzkumu

Výzkum betonu samotného je obtížný a přítomnost vláken nejrůznějšího druhu, tvaru a rozptýlení vše silně komplikuje. Experimentální práce s vláknobetony je nevyhnutelně mimořádně obtížná a nákladná, množství vlivů a proměnných je extrémně vysoké. To je základní důvod, proč je získávání znalostí v oblasti vláknobetonů stále relativně pomalé, přestože výzkum má už za sebou několik desetiletí a velké množství výzkumných projektů.

Situaci nepomáhají výzkumníci, kteří neplánují dostatečně své experimentální práce, jejichž výsledky jsou potom malého užitku, zvláště ve srovnání s vynaloženými náklady. Běžným nedostatkem je neuvedení (nebo i neznalost) hodnot mnoha parametrů a proměnných veličin ovlivňujících chování vláknobetonů. Výrobní postup zkušebních vzorků z vláknobetonu nebývá dostatečně popsán a jeho vliv analyzován. Vzácné jsou projekty, ve kterých je dán patřičný důraz na zjištění míry vzájemné závislosti mezi ovlivňujícími faktory a ověření spolehlivosti publikovaných závislostí a závěrů. To je zvláště zjevné v případech, kdy ovlivňující faktory nejsou numericky proměnné, např. vliv druhu vláken na vybranou vlastnost.

Téměř každý výzkumný projekt na téma vláknobetonu má jako nezbytnou, často hlavní součást vytvoření nového numerického modelu. Užitečnost modelů vynechávajících spolupůsobení a vlivy, které nejde kvantifikovat, je však minimální. Numerické, kvantitativní údaje, které jsou publikovány, např. o soudržnosti mezi vlákny v různých etapách přetváření, jsou často hodnoty odvozené z teoretického modelu, hodnoty, které je nutno dosadit do určitého numerického modelu, aby jeho výsledky co nejblíže souhlasily s výsledky specifické zatěžovací nebo jiné zkoušky prvku z vláknobetonu. Nejsou to tedy nezávislé experimentálně získané hodnoty, které lze použít k ověření platnosti daného modelu.

Spolehlivé měření a posléze možnost dlouhodobé kontroly soudržnosti nejen ve sklovláknobetonu ale ve všech vláknobetonech je nezbytné pro další podstatné přiblížení výsledků z praxe k teoreticky dosažitelným vlastnostem vláknobetonů. Přímé měření soudržnosti, jak „adhesivní“ (před počátkem vytažení), tak „třecí/mechanické“ (během vytahování), je velice technicky a experimentálně náročné. To se vztahuje nejen na zkušební zařízení, ale také na správnou interpretaci výsledků zkoušek soudržnosti a jejich začlenění do skutečně „předvídajících“ numerických modelů. Příkladem je jedno z prvních využití nanotechnologie ve stavebnictví – na výzkum soudržnosti a lomových procesů ve sklovláknobetonu, který umožnil zatěžovat jednotlivá mikro-vlákna uvnitř svazku a měřit přetvoření v nano-hodnotách.

Velké mezery znalostí zůstávají v oblasti měření rozptýlení vláken během výroby a vlivu jejich orientace na vlastnosti kompozitu. Jaký kvantitativní přínos (negativní nebo pozitivní) dávají vlákna v poloze více než 60° k hlavnímu napětí (v dvou a prostoru) je dosud velmi málo známo a používají se jen „rozumné“ odhady. Mnoho také záleží na druhu vlákna. Bylo zjištěno, že vlákna mají jinou pevnost (mezní únosnost), když jsou zatěžována v „nakloněném tahu“ nebo „nakloněném smyku“ a jejich přínos je menší než jejich běžně známá uniaxiální pevnost v tahu. Systematický výzkum v tomto směru stále chybí.

Vlastnosti polymerních vláken, včetně mikrovláken, se neustále zlepšují a některá dodávají vláknobetonům vlastnosti a chování už srovnatelné s ocelovými drátkobetony. Výrobci takových vláken poukazují na výhody oproti oceli, jako zaručená odolnostproti korozi a obvykle jednodušší výroba čerstvé směsi a její ukládání. Naopak chování takových vláknobetonů v čerstvém stavu není dobře doloženo. Chování nosných polymerických vláknobetonů při zvýšených teplotách nebo požáru rovněž vyžaduje větší pozornost. Vzhledem k tomu, že s použitím polymerních vláknobetonů na nosné prvky konstrukcí je velice malá zkušenost, bez příslušného výzkumu – vývoje není jejich podstatně širší uplatnění na blízkém obzoru.

Kde najdeme nejčastěji vláknobetony ve stavební praxi?

Vláknobeton s ocelovými vlákny/drátky postupně našel praktické uplatnění tam, kde byl zřejmý požadavek na to, aby konstrukční prvek vykazoval nosnost i po značné deformaci, nevykazoval široké trhliny a v případě poruchy zůstal co nejdéle v „jednom kuse“. V takových případech byla rovněž užitečná vyšší pevnost proti zatížení rázem a jinými dynamickými vlivy. To se odráží v běžném použití „drátkobetonů“ na velké průmyslové podlahy s těžkým provozem nebo vysokým zatížením a prefabrikované stavební prvky, jako segmentové prefabrikáty pro ostění tunelů. Vláknobeton, většinou s ocelovými drátky, je také často používán ve stříkané formě v tunelování, a podobných aplikacích, kde zachování “integrity“ je stejně důležité jako pevnost.

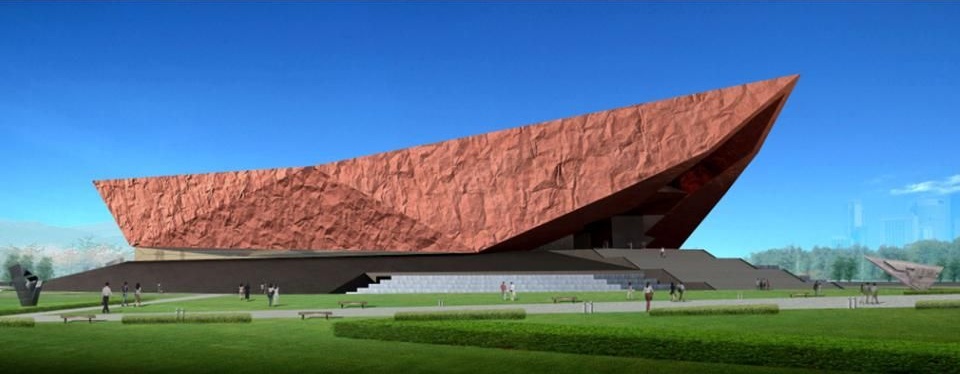

Sklovláknobeton najdeme nejvíce na fasádách nejrůznějších typů pozemních staveb, včetně výškových budov, replik historických architektonických stylů a staveb pro rekreaci jako ozdoby nebo jiné dekorativní prvky. Vysokohodnotný fotokatalytický sklovláknobeton (eGRC) se právě začíná objevovat v architektonické praxi. Dosud největší projekt, ve kterém byl použit fotokatalytický sklovláknobeton, je nedávno dokončené velké muzeum 1911 Xinhai Revolution ve Wuhan v Číně. Je to příklad využití schopnosti tohoto materiálu nejen vytvořit mohutnou, vizuálně působivou fasádu (textura hrubého kamene) z velkých, ale lehkých prvků, s vysokým stupněm „samočištění“ povrchu. Velmi podstatný faktor při výběru projektu byla také schopnost eGRC aktivně přispět ke snížení zamoření okolního ovzduší, které je vysoké ve velkoměstě jako Wuhan. Jiné běžné uplatnění je ve formě ztraceného bednění pro mostní stavby nebo vnitřní vyložení odpadních stok atd.

Stavba muzea Xinhai Revolution ve Wuhan, Čína. Mohutný objekt je obložen 30 000 m2 červeného fotokatalytického sklovláknobetonu. Foto s povolením fy Nanjing Beilida Industrial Co. Ltd, odpovědné za výrobu a instalaci všech panelů, Architekt: Wuhan Institute of Architectural Design — vizualizace návrhu

Polypropylenový vláknobeton je používán pro stavební prvky odolné proti rázu, ale i dynamickému zatížení. Vlákna jsou zde přidávána ne jako skutečná „výztuž“, ale pro kontrolu pohybu vody v čerstvém betonu a snížení tendence k trhlinám ze smršťování a při použití jako protipožární ochrana pro ocelové nosné konstrukce.

ZÁVĚR

Technologický pokrok v oblasti vláken samotných bude rovněž pokračovat, stejně jako v oblasti vysokohodnotných cementových či betonových matricí a ve výrobních procesech vláknobetonů. Bude-li doprovázen vývojem směrnic a návodů, jak každý z nových vláknobetonů specifikovat, ekonomickyvyrobit a spolehlivě zkoušet a ověřovat, bude reálná možnost zavedení nových a podstatného zlepšení existujících druhů vláknobetonu. Hovoříme-li o vláknobetonu, je nezbytně nutné vždy uvést o jaká vlákna a matrice se jedná. Vláknobeton nepředstavuje jen jeden druh, zejména nejvíce známý „drátkobeton“, ale velice široký výběr kompozitů s nejrůznějším složením a často unikátními „přidanými hodnotami“.

Půlstoletí výzkumu moderního vláknobetonu nevedlo k jeho širokému využití v každodenní stavební praxi, jak se předpokládalo. Uplatnění v několika užších sektorech stavebnictví však už vytvořilo dostatečně pevnou základnu pro sice relativně pomalý, ale bezpochyby pokračující rozvoj vláknobetonů. Vláknobeton už ve stavební praxi zůstane, jeho pozice mezi stavebními hmotami se nejen udrží ale i upevní.