Článek popisuje použití betonu a z něj podle principů observační metody navržené a provedené konstrukce ve specifických geotechnických podmínkách tunelu Zvěrotice. Jednalo se o dočasné i trvalé konstrukce ke stabilizaci a ochraně svahů stavební jámy, pilotové stěny a jejich převázky, vlastní tunelové ostění, ale i kabelovody a další konstrukce vnitřního vybavení tunelu. Ke dvěma hlavním oblastem, jejichž znalost zásadním způsobem určovala kvalitu projektu, patřila stejnou měrou geotechnika a betonové konstrukce.

Při projektování tunelů je vždy nutné uplatnit znalosti z více oborů stavebnictví. V případě realizační dokumentace zpracovávané pro prováděcí firmu je nutné tyto znalosti skloubit tak, aby projekt vedl nejen k optimálnímu návrhu z hlediska norem a předpisů, ale aby navržené technické řešení umožňovalo bezproblémovou výstavbu, minimalizovalo rizika vzniku chyb při provádění a následných reklamací jdoucích na náklady zhotovitele. Nejinak tomu bylo i při zpracování realizační dokumentace dvoukolejného železničního tunelu Zvěrotice na IV. tranzitním železničním koridoru v traťovém úseku Soběslav – Doubí.

Dvoukolejný železniční tunel Zvěrotice je součástí stavby s názvem Modernizace trati Veselí nad Lužnicí – Tábor – II. část, úsek Veselí nad Lužnicí – Doubí u Tábora, 2. etapa Soběslav – Doubí. Tunel byl v celé délce 370 m prováděn jako hloubený v otevřené stavební jámě. Výkopové práce stavební jámy byly zahájeny v říjnu 2019 a v prvním týdnu září 2022 tunelem projel první vlak. Proto již lze zhodnotit zkušenosti jak z průběhu zpracování projektové dokumentace, tak vlastní realizace stavby.

| Investor | Správa železnic, s. o. |

| Geotechnický monitoring | GeoTec-GS, a.s. |

| Realizační dokumentace | SAGASTA s.r.o. |

| Realizace traťového úseku | sdružení firem STRABAG Rail a.s. EUROVIA CS, a.s. Metrostav a.s. |

| Realizace tunelu | HOCHTIEF CZ a. s. |

| Uvedení do provozu | září 2022 |

Cílem modernizace bylo zlepšení směrových i výškových poměrů modernizované trati se zvýšením rychlosti pro naklápěcí vlakové soupravy až na 200 km/h. Pro standardní vlakové soupravy se předpokládá maximální rychlost 185 km/h. Traťový usek je v délce 8,8 km veden z velké části v nové stopě podél dopravního koridoru dálnice D3 a tunel se nachází v těsné blízkosti Soběslavi.

Geologické poměry v trase tunelu

Pečlivé zhodnocení geotechnických podmínek je základem každého projektu tunelu. V případě tunelu Zvěrotice bylo na délce 370 m k dispozici celkem 15 jádrových vrtů. V rámci předběžného geotechnického průzkumu byly realizované čtyři vrty do hloubky 8 až 12 m. Následně výsledky předběžného průzkumu upřesnil podrobný geotechnický průzkum, který informace o horninovém masivu doplnil výsledky dalších 11 vrtů, jejichž hloubka se pohybovala od 17 do 26 m. Vzhledem k tomu, že se dno stavební jámy pohybovalo v hloubce 11 až 14 m pod terénem, byla prozkoumanost území v trase tunelu nadstandardní a společně s geofyzikálním průzkumem a s výsledky laboratorních a presiometrických zkoušek průzkum poskytoval dostatek informací o vlastnostech horninového masivu a jeho geotechnických parametrech.

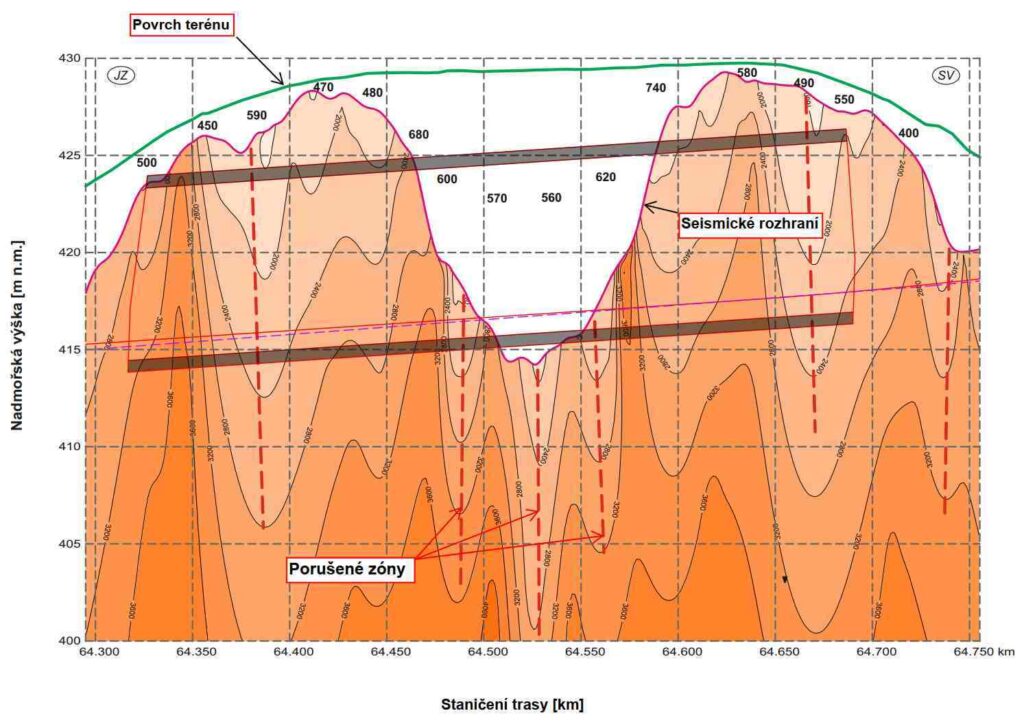

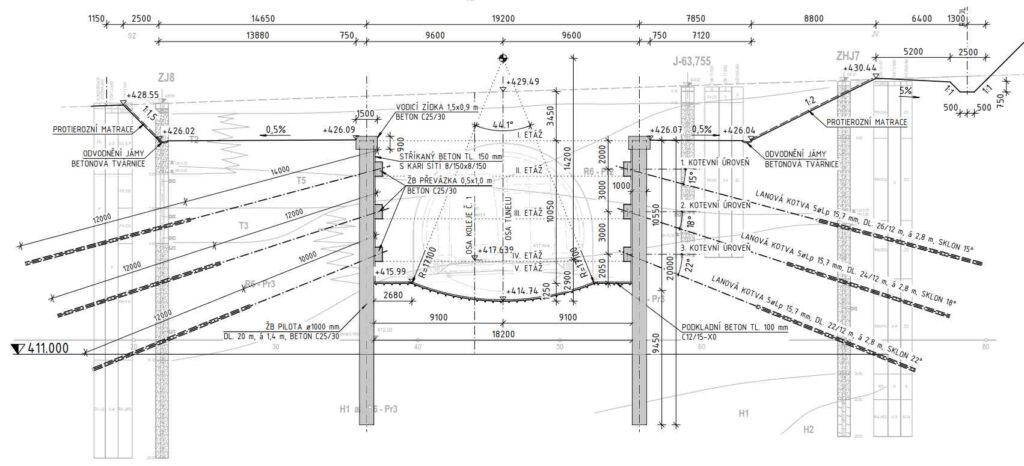

Mocnost kvartérního pokryvu kolísala od 0,3 do 1,1 m a tvořily ho deluviofluviální zeminy charakteru jílovitých písku až jílů. Pod touto vrstvou se vyskytovaly pararuly moldanubika různého stupně zvětrání, které místy obsahovaly čočky a vložky žilných hornin. Specifikem této oblasti je velmi nepravidelné fosilní zvětrání, a to jak z hlediska stupně zvětrání, tak jeho dosahu pod povrchem. Zatímco u obou portálů se mělce pod povrchem vyskytovaly jen slabě zvětralé nebo navětralé horniny, ve střední části tunelu zvětrání zasahovalo až pod úroveň dna stavební jámy a ovlivňovalo způsob založení konstrukce tunelu. Prognózu geotechnických podmínek potvrzenou při realizaci vystihuje podélný řez na obrázku.

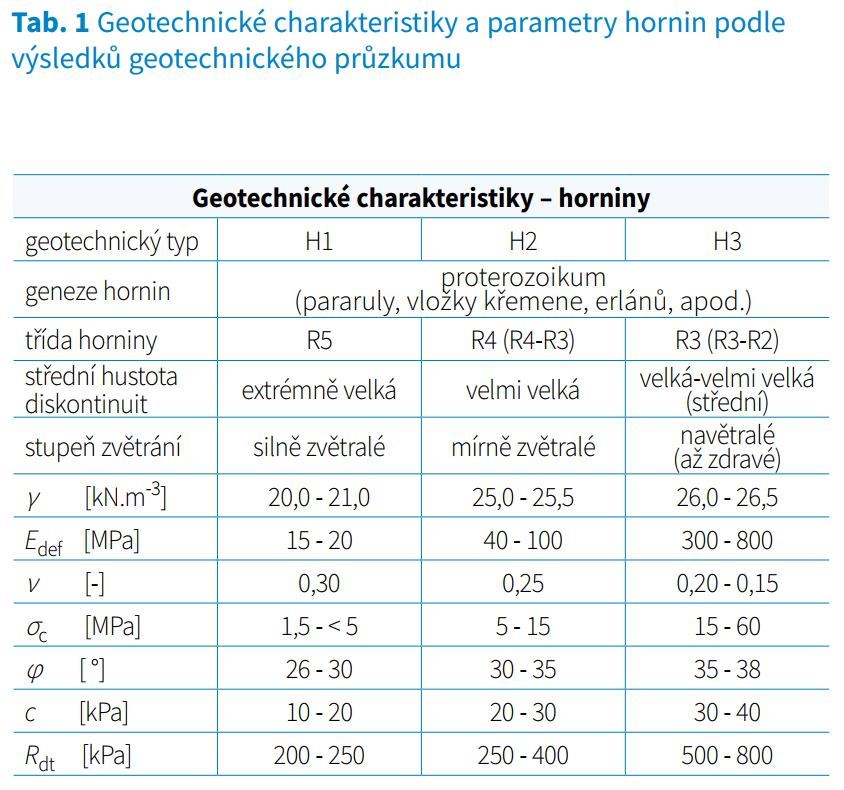

Zeminy a skalní horniny zájmového území byly v rámci průzkumu zatříděny podle charakteristických geotechnických vlastností do geotechnických typů. Zeminy byly zařazeny do šesti geotechnických typů, horniny pak do tří geotechnických typů. Pro návrh technického řešení a stanovení kritérií pro použití jednotlivých typů konstrukcí tunelu i způsobu zajištění stability stavební jámy byly rozhodující geotechnické typy hornin. Jejich základní charakteristiky jsou uvedeny v tab. 1.

Jednotlivým geotechnickým typům odpovídaly podle výsledků průzkumu geotechnické parametry, které byly použity ve výpočtech.

Geotechnické podmínky zásadním způsobem ovlivňovaly způsob zajištění stability stavební jámy i volbu typu konstrukce tunelového ostění. Velkou měrou k tomuto základnímu principu návrhu geotechnických konstrukcí přispělo rozhodnutí objednatele o aplikaci observační metody, podle které bylo povinností zhotovitele a projektanta realizační dokumentace reagovat na skutečně zastižené geotechnické podmínky při návrhu zajištění stability stavební jámy i konstrukčního typu tunelového ostění. Toto rozhodnutí se v průběhu výstavby ukázalo jako správné a oproti zadávací dokumentaci došlo k celé řadě změn.

Použití betonu pro zajištění stability stavební jámy

Rozměry stavební jámy odpovídaly rozměrům tunelu a výškovému vedení trasy železnice. Důvodem, proč tunel nebyl navržen jako ražený, byla především nedostatečná výška nadloží a špatné geotechnické podmínky v jeho střední části, které neumožňovaly bezpečnou ražbu. Podle prognózy geotechnických podmínek vytvořené na základě geotechnického průzkumu byla trasa tunelu rozdělena z hlediska konstrukčního řešení zajištění stability stavební jámy do dvou typů:

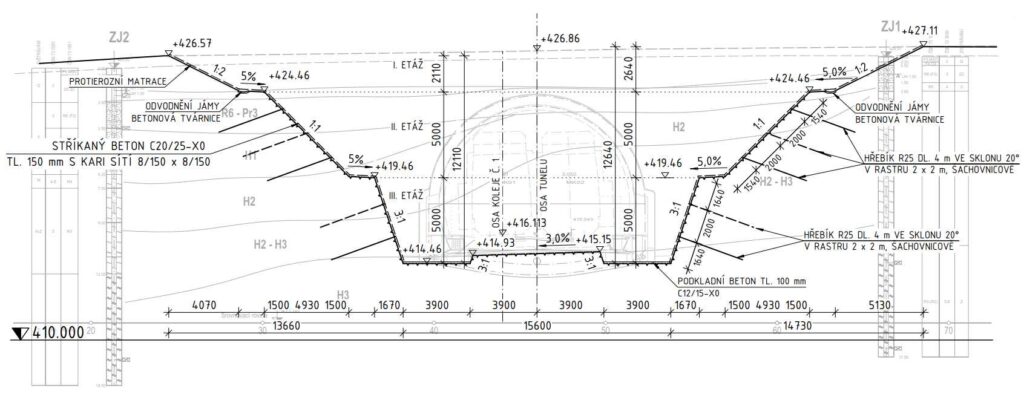

- v příportálových úsecích, kde trasa protínala horninový masiv dobré kvality, byla stavební jáma navržena jako svahovaná s šířkou ve dně 15,6 m a na úrovni terénu v závislosti na hloubce jámy až 49 m,

- ve střední části tunelu, kde zóna zvětrání dosahovala pode dno jámy, zajišťovala její boky kotvená pilotová stěna. V tomto případě byla světlá šířka stavební jámy mezi pilotami 18,2 m a na úrovni terénu cca 53 m.

Hloubka stavební jámy byla rozdělena na etáže, přičemž první etáž byla v celé délce tunelu navržena jako svahovaná. Po dotěžení jámy na dno první etáže bylo provedeno hodnocení geotechnických podmínek a upřesněn rozsah úseků prováděných ve svahované stavební jámě a úseku zajištěného kotvenými pilotovými stěnami. Vzhledem k příznivým geotechnickým podmínkám byl úsek v zadávací dokumentaci navržený v pilotových stěnách v realizační dokumentaci zkrácen téměř na polovinu a odpovídajícím způsobem se zvětšil rozsah úseků svahované stavební jámy.

Další změna se týkala zajištění stability svahů stavební jámy ve druhé a třetí etáži. Původně měly být boky stavební jámy stabilizovány pouze proti povrchové erozi dvouzákrutovou ocelovou sítí přikotvenou do horninového masivu pomocí krátkých kotev. Po zhodnocení geotechnických podmínek bylo vzhledem ke značnému tektonickému porušení horninového masivu rozhodnuto o jeho prokotvení pomocí SN kotev délky 4 a 6 m (tyčové kotvy z betonářské oceli prováděné do cementové zálivky) a stabilizaci líce jámy stříkaným betonem vyztuženým jednou vrstvou kari sítě 8/150 × 8/150. Pro nástřik byl použit beton C20/25 — X0 v teoretické tloušťce 100 mm. Dokončený stabilizační nástřik betonu na svazích stavební jámy v oblasti vjezdového portálu je zobrazen na obrázku.

Zatímco úlohou kotev bylo zajistit „homogenizaci“ horninového masivu a minimalizovat vliv nepříznivě orientovaných diskontinuit na celkovou stabilitu svahu jámy, úlohou stříkaného betonu bylo především zamezit vypadávání lokálních klínů horniny a chránit líc jámy proti rozvolnění klimatickými vlivy. Nástřik se prováděl na svahy druhé a třetí etáže stavební jámy a celkem bylo nastříkáno cca 7 000 m2 betonu. Na jeho vyztužení bylo použito cca 38 t kari sítí. Ve svahovaných úsecích stavební jámy bylo na prokotvení horninového masivu použito celkem 1 540 ks kotev typu SN v celkové délce cca 7 800 m.

Střední část stavební jámy vyžadovala vzhledem k nepříznivým geotechnickým podmínkám zajištění pomocí kotvených pilotových stěn, navržených v úseku jámy délky 110 m. Tvořily je piloty o světlém průměru 980 mm a maximální délce 20 m vrtané s osovou vzdáleností 1,4 m. Prostor mezi pilotami byl opět stabilizován stříkaným betonem se sítí. Pilotová stěna po vytěžení stavební jámy na druhou kotevní úroveň je na obrázku.

I když zadávací dokumentace předpokládala použití pilot jednotné délky 20 m, podle principů observační metody skutečná délka piloty závisela na zastižených geotechnický podmínkách a mohla být volena v délkách od 12 do 20 m. V tomto intervalu byl s krokem 1 m v realizační dokumentaci proveden statický výpočet jak pro vlastní piloty, tak pro železobetonové převázky a lanové kotvy, které pilotové stěny podepíraly ve třech kotevních úrovních. Pro účely vyhodnocování geotechnického monitoringu byly stanoveny pro všechny řešené případy délky pilot i varovné stavy. Armokoše pro vyztužení pilot byly navrženy v základní délce 12 m s možností nastavení na maximální délku 20 m. Díky tomuto přístupu projektanta RDS bylo možné na stavbě použít konkrétní délku piloty podle vlastností horninového masivu. Vrtání pilot byl přítomen geotechnik stavby, který vyhodnocoval výnos z vrtů a podle kritérií uvedených v realizační dokumentaci rozhodoval o hloubce vrtání.

Práce prováděné ve stavební jámě při betonáži ostění a izolování tunelu proti vodě vyžadovaly minimalizovat odchylky od teoretické polohy pilot. K přesnému provádění vrtů sloužily vodicí zídky z betonu C25/30 — X0 šířky 1,5 m a výšky 0,9 m s kruhovými otvory Ø 1 050 mm.

Ze stejného betonu byly provedeny i piloty a převázky lanových kotev. Ve všech případech se jednalo o dočasné konstrukce, se kterými se v nosném systému tunelu po jeho uvedení do provozu nepočítalo. Po provedení pilot probíhalo odtěžování stavební jámy vždy na úroveň příslušné převázky. Ta byla betonována na podkladní beton přímo na upravený povrch dna příslušné etáže. Po odvrtání a aktivaci lanových kotev probíhalo odtěžování stavební jámy na úroveň další převázky až po dosažení dna stavební jámy.

Realizační dokumentace předpokládala použití 223 ks pilot délky 20 m vyztužených 480 t oceli. Vyztužení vyžadovalo použití 137 kg betonářské výztuže na 1 m3 piloty. Ve skutečnosti byla výměra pilot o něco menší, protože v celé délce pilotové stěny nebylo nutné vzhledem ke kvalitě horninového masivu piloty dovrtat do jejich maximální hloubky.

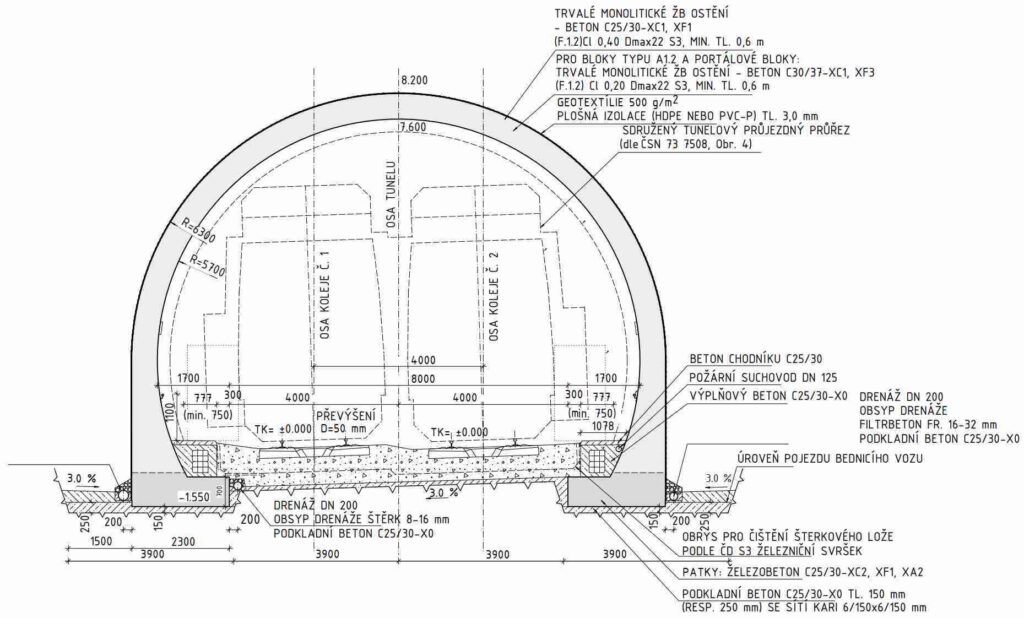

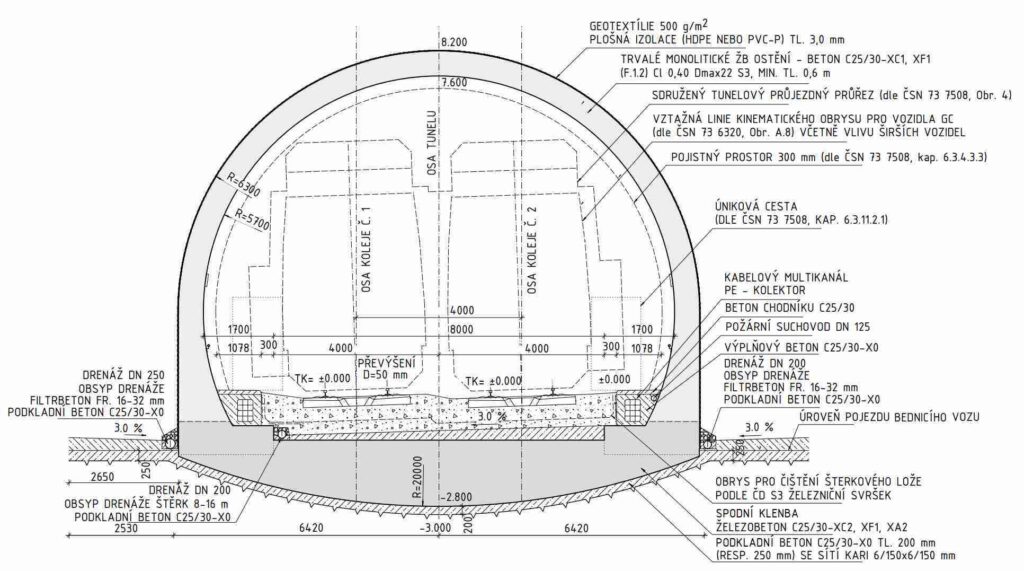

Tunelové ostění, konstrukční typy, návrh a provádění

Vzhledem k dostatečnému prostoru nad průjezdným průřezem dvoukolejného tunelu byl zvolen typ konstrukce s horní klenbou podle vzorového listu dvoukolejného železničního tunelu. Klenbový tvar tunelu byl vzhledem k výšce zásypu nad vrcholem klenby až 5 m staticky výhodnější než rámová konstrukce se stropní deskou. Minimální tloušťka ve vrcholu klenby 600 mm se na bocích tunelu rozšiřovala až na 1,3 m. Tunelové ostění tvoří bloky betonáže délky 10 m z monolitického železobetonu. Přímo osluněné portálové bloky byly v horní klenbě navrženy z betonu C30/37 — XC1, XF3. Další bloky betonáže uvnitř tunelu pak z betonu C25/30 — XC1, XF1.

Geotechnickým podmínkám odpovídaly dva konstrukční typy ostění. V dobrých podmínkách byla horní klenba založena na základových pasech šířky 2,3 m.

Ve špatných geotechnických podmínkách tvořila základ spodní klenba tloušťky až 1,6 m.

Základové konstrukce byly navrženy jednotně z betonu C25/30 — XC2, XF1, XA2 a byly v obou případech výztuží propojeny s horní klenbou tunelu. Po dotěžení stavební jámy na úroveň základové spáry pasů tunelového ostění proběhlo vyhodnocení geotechnických podmínek a byl určen rozsah typu konstrukce ostění založeného na spodní klenbě nebo na pasech. Kritériem pro rozhodování byla únosnost základové spáry Rd = 400 kPa. V případě volby konstrukčního typu ostění se spodní klenbou probíhalo tvarování dna stavební jámy do profilu klenby až před montáží výztuže, aby nedošlo pohybem stavební mechanizace k degradaci horniny v základové spáře. Ta byla po vyhloubení do tvaru spodní klenby tunelu ochráněna vrstvou stříkaného betonu.

Z hlediska návrhu konstrukce ostění byly staticky posuzovány oba konstrukční typy v odpovídajících základových podmínkách. Matematický model byl vytvořen v programu SCIA Engineer verze 17.1 jako prutový systém s lineárním chováním materiálu ostění. Okolní prostředí bylo modelováno jako pružné uložení konstrukce s vyloučením tahu. Posuzovány byly fáze s trvalým zatížením konstrukce minimální a maximální výškou zásypu v konečném stavu po zasypání na úroveň terénu i pracovní fáze zasypávání konstrukce s postupným zvyšováním zásypu po levé a pravé straně s maximálním rozdílem úrovní zásypu 1 m. V případě konstrukčního typu založeného na pasech byla posuzována i situace se zatížením křižující komunikací v oblasti vjezdového portálu s výškou násypu pod vozovkou 3 m. Tu bylo nutné v rámci modernizace železničního koridoru do výstavby začlenit vzhledem k tomu, že vedení trati v nové stopě odřízlo část Soběslavi od připojení na dálnici D3. Do kombinací zatěžovacích stavů vstupovalo zatížení vlastní tíhou, smršťováním betonu, teplotním zatížením v zimě a v létě, zásypovým materiálem (rozloženým do vertikální a horizontální složky zatížení) a v místě křížení tunelu s komunikací i silniční dopravou.

Kombinace zatěžovacích stavů byly definovány jako nelineární, neboť podmínka vyloučení tahového působení okolního prostředí neumožňuje účinky jednotlivých složek zatížení superponovat. Dimenzování konstrukce bylo provedeno z hlediska únosnosti a přípustné šířky trhlin. Vyztužení bylo navrženo z prutové výztuže montované na posuvném bednění – bednicím voze.

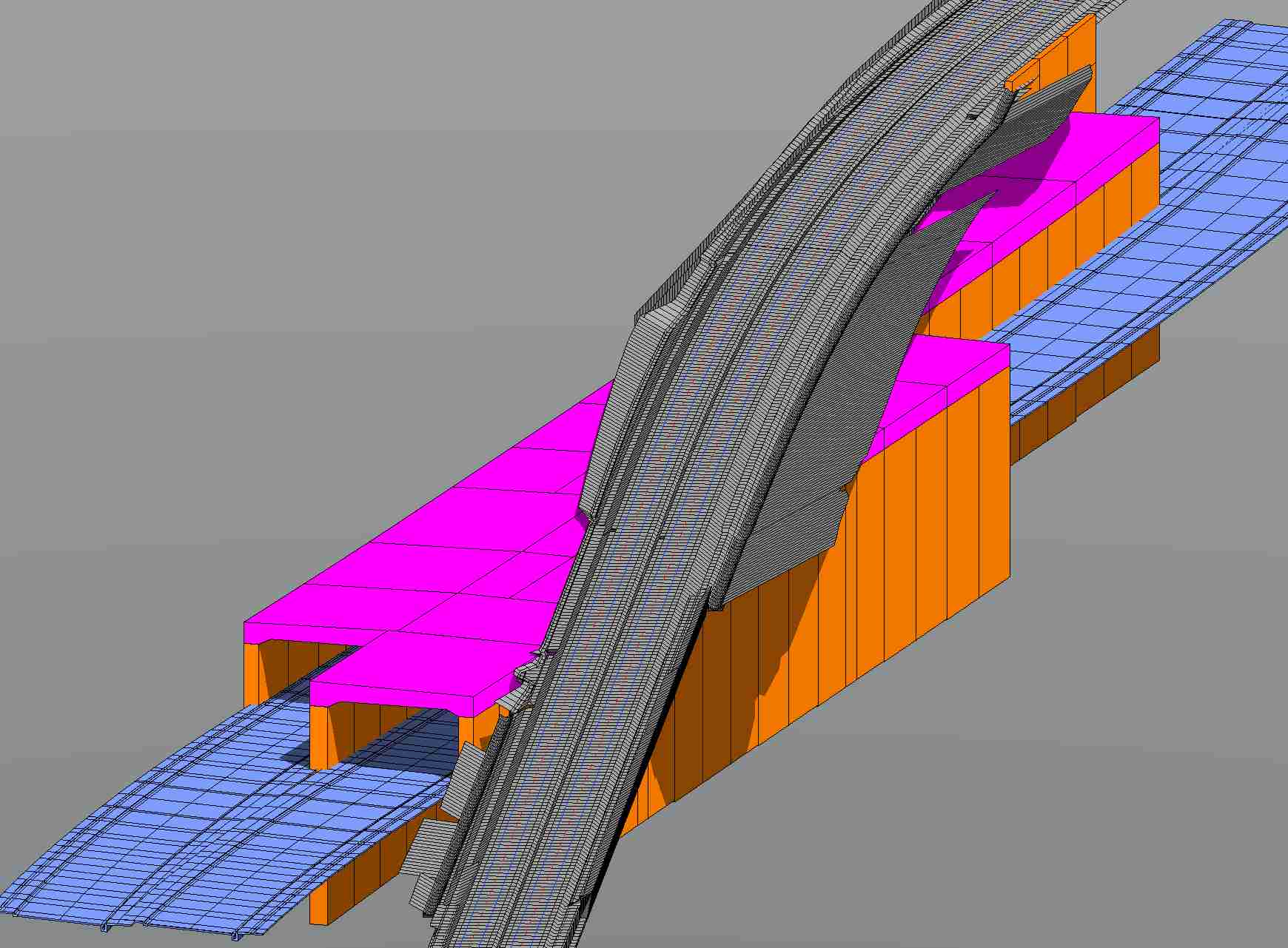

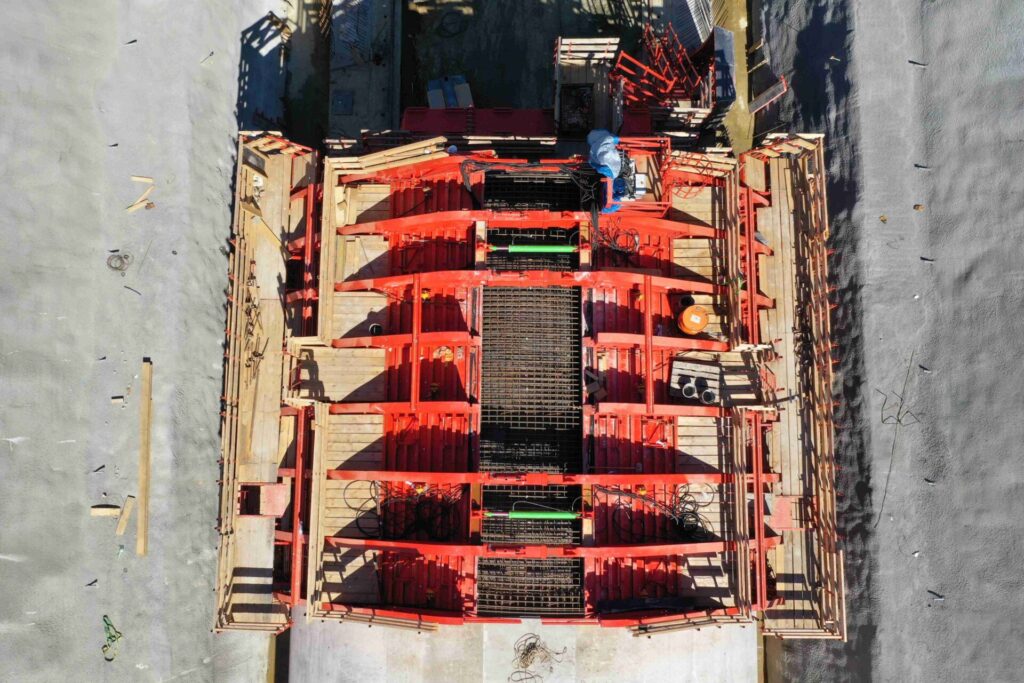

Zcela samostatnou kapitolou v návrhu technického řešení byla optimalizace konstrukce bednicího vozu horní klenby a jeho ukotvení do základů ostění. Bednicí vůz tunelového ostění v principu tvoří masivní ocelová mostní konstrukce délky odpovídající minimálně délce bloku betonáže, což bylo v případě tunelu Zvěrotice 10 m. Vnitřní bednění přiléhá po celém obvodu k líci ostění. Na plášti bednicího vozu jsou instalovány příložné vibrátory a konstrukce je upravena tak, aby bylo možné kloubovým mechanismem sklopit boky bednicího vozu a posunem dolů blok betonáže odbednit. Posun vnitřního bednicího vozu o hmotnosti cca 100 t umožňují kolejnice dočasně instalované na horní plochu základu ostění. Vnější plášť bednicího vozu tvoří dva kusy ocelového bednění rovněž ukotvené do základu ostění a ve vrcholu klenby spojené táhly.

Vrchlík tunelu je na vnější straně nezabedněný a úprava povrchu v této oblasti probíhá po dokončení betonáže příslušného bloku ostění. Na vnějším plášti se nacházejí plnicí okna pro čerpání betonové směsi. Spřažení vnitřního a vnějšího bednění pomocí spřahovacích tyčí pomáhá vzdorovat tlaku betonové směsi při betonáži. V případě tunelu Zvěrotice však zhotovitel požadoval minimalizovat počet řad spřahovacích tyčí z důvodu následného zaslepování otvorů. Velikost nezapažené plochy ostění ve vrcholu klenby stanovil na šířku cca 2 m. Tyto požadavky značně zkomplikovaly konstrukci bednicího vozu a jeho upevnění v době betonáže. Návrh bednicího vozu probíhal v době nejtěžší vlny pandemie covid-19 v úzké spolupráci projektanta realizační dokumentace tunelu a španělských konstruktérů firmy PERI. Po několika kolech návrhu technického řešení byla navržena konstrukce bednicího vozu s pouze dvěma řadami spřahovacích tyčí na boku ostění. Cenou za toto řešení byla nutnost upevnit při betonáži speciálními kotevními prvky vnější plášť bednění do boků základových pasů a masivní výztuhy vnějšího pláště bednění.

Hmotnost jednoho kusu bočního bednění tak vzrostla až na cca 50 t. Výrobce bednění předpokládal pojezd vnějšího bednění po podkladním betonu tunelových drenáží na vnější straně tunelu. Vzhledem k hmotnosti bednění se však beton pod ocelovými koly drtil a posun nebyl bez dalšího opatření možný. Proto byly pod kola nejprve podkládány ocelové pláty tloušťky 20 mm a v zimní pauze betonáže byla kola upravena vyfrézováním pro pojezd po „kolejnici“ vytvořené z plechu s navařeným ocelovým profilem.

Navážení a montáž bednicího vozu na stavbě probíhala v červenci 2020 a dne 25. července 2020 byla zahájena betonáž prvního bloku ostění horní klenby tunelu.

Tomu ale předcházela montáž výztuže a betonáž základových pasů ve směru od vjezdového portálu. Pasy sloužily následně pro pojezd bednicího vozu a jeho fixaci při betonáži. Dokončení hloubení stavební jámy, příprava základové spáry a výstavba ostění probíhala proudově směrem od vjezdového k výjezdovému portálu. Vzhledem k urychlení postupu betonáže i zjednodušení konstrukce vnějšího bednění se zhotovitel rozhodl betonovat nouzové výklenky vyčnívající z rubu ostění dodatečně. Tomu musel odpovídat i návrh vylamovací výztuže, která napojovala železobetonovou konstrukci nouzového výklenku na tunelové ostění.

Nouzové výklenky slouží jako úkryt pro údržbu tunelu za provozu, pokud se jí nepodaří před příjezdem vlaku tunel opustit.

Atypickou konstrukcí je portálový blok betonáže se šikmým čelem. Ten vyžaduje atypické bednění čela bloku betonáže a v případě tunelu Zvěrotice byly tyto atypické kusy bednění prováděny tesařsky. Standardní bloky betonáže byly v čele bedněny pomocí speciálního typu ocelového bednění, které umožňovalo do středu průřezu umístit vnitřní těsnicí pás. Polovina bednění čela byla součástí vnitřního bednicího vozu, druhá polovina byla kloubově připevněna k vnějšímu plášti bednění.

I když byl tunel izolován proti vodě hydroizolací z natavovaných asfaltových pásů, požadoval projektant zadávací dokumentace použít současně i těsnění příčných pracovních spár mezi bloky betonáže těmito vnitřními těsnicími pásy. Důvodem byla zřejmě obava z nekvalitně provedené nebo v průběhu výstavby poškozené hydroizolace a snaha o zamezení průsaků podzemní vody do tunelu. Aby k tomu nedošlo, navrhl zpracovatel realizační dokumentace výměnu původně navržených natavovacích asfaltových pásů za hydroizolační PE fólii tloušťky 3 mm se signální vrstvou. V tunelech se jedná o standardně používané řešení, které umožňuje svařování fólie dvoustopým, kanálkovým svarem s možností kontroly úbytku tlaku vzduchu ve svaru a díky signální vrstvě i vizuální kontrolu případného mechanického poškození fólie při provádění. V tloušťce 1 m od hydroizolační fólie byl v dokumentaci předepsán obsyp tunelu jemnozrnným materiálem.

V místě křížení tunelu s komunikací pak byla ještě jemnozrnná vrstva doplněna ochrannou fólií z pryžových desek.

Podle zadávací dokumentace měla být použita pro betonáž ostění konzistence betonové směsi S3 (příp. S4). Po betonáži prvních bloků ostění se ukázalo, že pro splnění požadavků TKP 20 na povrch tunelového ostění je nutné vzhledem k tvaru ostění a vysokému stupni vyztužení změnit konzistenci směsi na S4, příp. až S5. Důvodem byl zvýšený počet bublin v dolní části ostění, ze které je obtížné dosáhnout úniku vzduchu, a dále horší probetonování v oblasti kolem distančních prvků zajištujících dostatečné krytí výztuže. Změnou konzistence a vyladěním směsi betonu s technologem zhotovitele se podařilo problémy odstranit.

Provádění zásypů a geotechnický monitoring ostění

Součástí proudové výstavby bylo i zasypávání tunelu ve směru od vjezdového portálu. Po dokončení betonáže příslušného bloku ostění byly do něj pomocí trnů umístěny terče měřických profilů pro sledování 3D deformací a provedeno nulté měření. Každý z celkem 13 měřických profilů obsahoval pět těchto terčů a umožňoval sledovat jak průběh deformace po ostění, tak absolutní hodnotu sedání bloku betonáže. Měřením prováděným v rámci geotechnického monitoringu bylo možné sledovat časový vývoj deformací ostění vlivem vlastní tíhy, teplotních a obecně objemových změn i jeho chování při postupném provádění zásypů. V případě provádění zásypů bylo důležité ke každému měření uvést i úroveň zásypu na levé a pravé straně tunelu, aby bylo možné výsledky měření správně interpretovat. V souladu s požadavky předpisů probíhalo zasypávání a hutnění zásypového materiálu po vrstvách, jejichž tloušťka nepřekračovala 0,3 m. Zároveň bylo kontrolováno, aby rozdíl ve výšce zásypu po levé a pravé straně tunelu nepřekročil 1 m. To zaručovalo, že výztuž navržená na předpokládané účinky zatížení a jejich kombinace nevyžadovala speciální zvýšení na účinky zatížení ve fázích provádění zásypů vlivem asymetrického zatížení. I když byl pro zásyp primárně navržen materiál vytěžený ze stavební jámy a uložený na deponii na pravé straně tunelu, bylo z prostorových důvodů nutné spodní etáž stavební jámy zasypat v celém objemu jemnozrnným materiálem.

K tomu částečně sloužila zemina vytěžená ze střední části jámy. Pro další dvě etáže již byl používán vhodný materiál vytěžený ze stavební jámy s tím, že po celém obvodu horní klenby byla vytvořena ochranná vrstva hydroizolační fólie z jemnozrnného materiálu. Teprve nad touto vrstvou bylo možné použít vytěžený materiál a pro jeho hutnění používat těžký vibrační válec se zapnutou vibrací.

Geotechnický monitoring by neměl být nástrojem pro optimalizaci technického řešení pouze během výstavby. V případě, kdy dochází během provozování tunelu k vzniku trhlin na povrchu ostění nebo odprysků ve spárách mezi bloky betonáže, je nutné pro vhodný návrh sanace znát příčinu poruchy. K jejímu odhalení mohou sloužit právě měření a sledování prováděná v rámci dlouhodobého monitoringu. Sledování pouze deformačních účinků zatížení neumožňuje zjistit složku zatížení, která deformaci způsobuje. Přitom významnou složkou zatížení a příčinou vzniku vad může být teplotní zatížení. Proto bylo na tunelu Zvěrotice rozhodnuto o doplnění dlouhodobého monitoringu o měření teplotního gradientu a napětí v ostění. K doplnění měření došlo z iniciativy kolektivu Fakulty stavební ČVUT, který se zabývá problematikou zvyšování spolehlivosti a životnosti tunelových ostění. Do dvou měřických profilů umístěných ve střední části tunelu a v blízkosti portálu byla po tloušťce průřezu ostění se vzájemnou vzdáleností 50 mm vložena teplotní čidla, která trvale měří teplotu v celé tloušťce průřezu a výsledky měření vysílají pomocí GSM k vyhodnocení.

Teplotní měření je doplněno tenzometry, ze kterých je možné stanovit napětí v ostění. Díky doplnění teplotních měření a možnosti sledování napětí v ostění lze při známém zatížení vlastní vahou ostění vyhodnotit podíl teplotního zatížení a zatížení zemním tlakem na celkové deformaci ostění. Výsledky deformačních měření při provádění zásypů ukázaly, že zhotovitel prováděl svou práci s vysokou technologickou kázní a nedocházelo k asymetrickým deformacím nad rámec předpokladů statického výpočtu.

Závěr

Vzhledem k tematickému zaměření článku na oblast použití betonu a betonových konstrukcí při výstavbě tunelu Zvěrotice nejsou v textu uvedena další technická řešení, jejichž profesionální zvládnutí je podmínkou úspěšného projektu a bezproblémové realizace tunelu. Nelze je při návrhu konstrukcí podcenit, protože tunel je dílo, ve kterém se na relativně malém prostoru všechny jeho části vzájemně ovlivňují a pouze jako optimálně navržený celek mohou být zárukou bezproblémového užívání s vysokou životností a nízkými provozními náklady.

Při výstavbě tunelu Zvěrotice došlo v průběhu výstavby k celé řadě změn, které byly podmíněny buď skutečně zastiženými geotechnickými podmínkami, nebo zkušenostmi projekčního týmu s prováděním tunelů a minimalizací rizik spojených jak s prováděním, tak údržbou tunelů po uvedení do provozu.

Beton a konstrukce z betonu hrají při výstavbě tunelů zásadní roli. V případě tunelu Zvěrotice byly použity pro dočasné i trvalé konstrukce ke stabilizaci a ochraně svahů stavební jámy, provádění pilotových stěn a jejich převázek, vlastního tunelového ostění, ale i kabelovodů a dalších konstrukcí vnitřního vybavení tunelu. Dimenzování konstrukcí probíhalo podle principů observační metody s využitím výsledků geotechnického monitoringu. K tunelům patří i empirické přístupy, neboť ne vše lze odvodit nebo navrhnout exaktními postupy.

Zkušenosti získané při výstavbě tunelu jsou cennou součástí profesního života každého tuneláře a budou použity při navrhování i provádění dalších tunelů v obdobných geotechnických podmínkách.