V článku je popsán experiment, při němž byly betonové prvky vystaveny vysoké působící teplotě a následně výbuchu, a také numerická simulace provedeného experimentu s cílem základního porozumění zmiňovanému fenoménu. Z uvedeného vyplývá velký vliv tahové pevnosti materiálu na odezvu prvku. Příspěvek navazuje na I. část prezentovanou v č. 3/2023, jež se věnovala studiu materiálových vlastností a úvodu do problematiky.

Experimentální část – požár a výbuch

Druhá část experimentálního programu byla zaměřena na samotný účinek kombinovaného zatížení. Na základě zjištěných vlastností pěti zkoumaných materiálů v první části experimentu byly zvoleny pouze tři materiály, z nichž byly vyrobeny zkušební vzorky, resp. desky o rozměrech 300 × 300 × 60 mm. Ty byly rozděleny do tří skupin, přičemž jedna skupina nebyla vystavena zvýšené teplotě vůbec a dvě skupiny byly vystaveny teplotě 400 °C. Uspořádání vzorků ve zkušební peci, rozdělení dvou zmíněných skupin a způsob vystavení blízkému výbuchu je popsáno níže.

V průběhu vystavení vysoké teplotě byla měřena zvyšující se teplota uvnitř zkušebních těles, při výbuchu byla měřena rychlost částic odletujících z povrchu odvráceného od výbuchu a byla porovnávána míra poškození těchto vzorků.

Výsledkem provedených experimentů je jak stanovení teplotního profilu vzorků, tak především porovnání odezvy prvků na kombinovaný účinek extrémních zatížení. Toto porovnání je provedeno především na grafech rychlosti částic odletujících z povrchu odvráceného od výbuchu.

Materiály

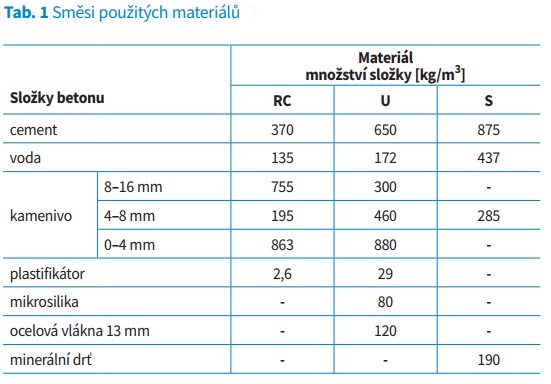

Ke třem typům zkoumaných materiálů patřil:

- běžný beton C30/37 (označený RC),

který byl vybrán jako referenční materiál, - vysokopevnostní beton s ocelovými vlákny

– UHPFRC (označený U), - beton s příměsí drti z minerálních vláken

– Isoverbeton (označený S).

Složení jednotlivých směsí je uvedeno v tabulce níže.

Vystavení vysoké teplotě

Zkušební tělesa byla vystavena vysoké působící teplotě v plynové zkušební peci společnosti Avaps v Klecanech u Prahy. Vyvolaná teplota 400 °C reprezentuje teplotní zatížení prvků, kterým jsou prvky namáhány při požáru. Požadovanými výstupy z tohoto experimentu jsou nejenom samotné zkušební vzorky namáhané teplotou, ale také maximální dosažené teploty ve vzorcích v závislosti na materiálu.

Popis a uspořádání experimentu

Zkušební vzorky byly rozděleny do dvou skupin. První skupina vzorků byla vystavena působící teplotě pouze z jedné strany, a to tak, že vzorky byly umístěny do stěny zkušební pece. Druhá skupina vzorků byla umístěna přímo do zkušební pece, čímž byly vzorky vystaveny působící teplotě ze všech stran. Rychlost ohřevu byla 10 °C/min až do teploty 400 °C, tato teplota byla udržována konstantní po dobu 3 h.

Celkem byly do stěny zkušební pece umístěny čtyři vzorky z každé sady materiálů. Stěna byla postavena z běžných pórobetonových cihel a vzorky byly upevněny pomocí požární pěny. V jednom vzorku od každého materiálu bylo umístěno celkem pět termočlánků, a to ve vzdálenosti 0, 10, 20, 30 a 50 mm od ohřívaného povrchu. Vzorky byly z neohřívané strany izolovány minerální vatou. Zbývající vzorky byly umístěny přímo na podlahu zkušební pece. Uspořádání vzorků v peci je znázorněno na obrázku níže.

Po ukončení experimentu a otevření pece bylo zjištěno poškození některých zkušebních vzorků. Konkrétně došlo k destrukci dvou vzorků materiálu RC, tří vzorků materiálu U a jednoho vzorku materiálu S. Po vychladnutí pece a zkušebních vzorků byly všechny vzorky zabaleny do fólie tak, aby bylo maximálně zabráněno absorpci vzdušné vlhkosti, a tudíž rehydrataci cementu.

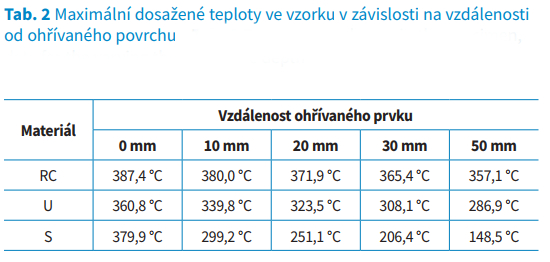

Maximální dosažené teploty

Důležité hodnoty získané v těchto měřeních jsou maximální dosažené teploty v dané vzdálenosti od ohřívaného povrchu. Naměřené teploty byly následně využity do numerické simulace. Nejvyšší maximální teploty byly dosaženy u materiálu RC, naopak nejnižší u materiálu S. Všechny dále uvedené grafy obsahují také požární křivku ohřevu.

Vystavení blízkému výbuchu

Pro zkoumání zatížení vzorků výbuchem byly všechny zkušební vzorky převezeny na partnerské pracoviště Univerzity Pardubice.

Očekávaným výstupem z této části byla především rychlost částic odletujících z povrchu odvráceného od výbuchu, neboť tato veličina je měřitelná a lze díky ní výsledky kvantifikovat. Dalším parametrem byla míra poškození, která ale v některých případech může být subjektivní.

Popis a uspořádání experimentu

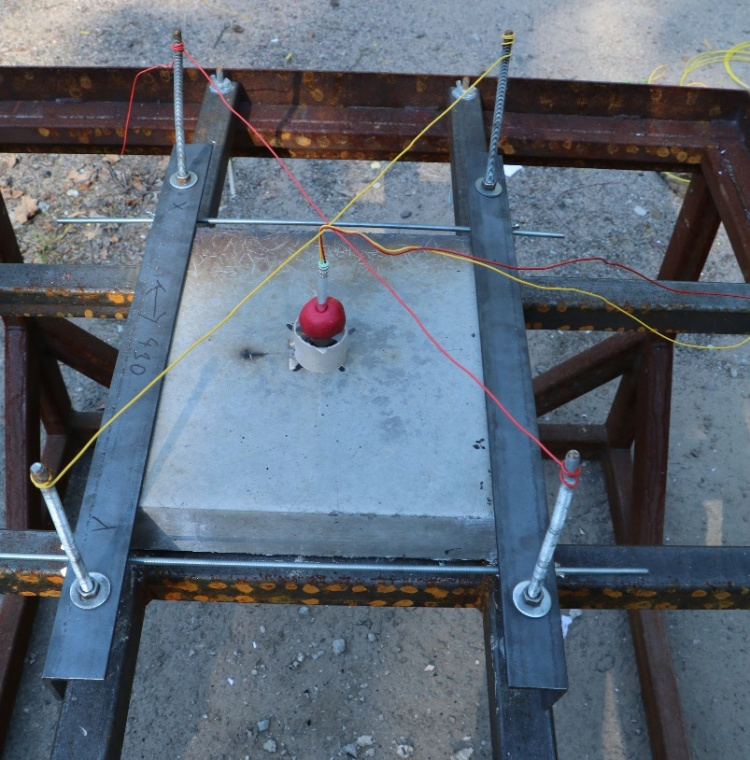

Zkušební vzorek byl připevněn k ocelové nosné konstrukci pomocí rámečku tak, aby se zabránilo jeho pohybu (resp. nadzvedávání). Nad zkušební vzorek byla ve vzdálenosti 30 mm od povrchu vzorku umístěna nálož z plastické trhaviny o hmotnosti 40 g a průměru 37 mm. Vzorky, které byly vystaveny působení teploty pouze z jedné strany, byly vystaveny výbuchu právě z této strany, neboť toto uspořádání koresponduje s reálným namáháním.

V průběhu experimentu byla měřena rychlost částic odletujících z povrchu odvráceného od výbuchu. Pro toto měření byla použita metoda využívající Dopplerova jevu (dále označována jako PDV). Metoda využívá laserový paprsek o známé vlnové délce, který se odráží od daného místa na zkušebním vzorku. Pokud je toto místo uvedeno do pohybu, mění se vlnová délka odraženého světelného paprsku.

Poškození vzorků

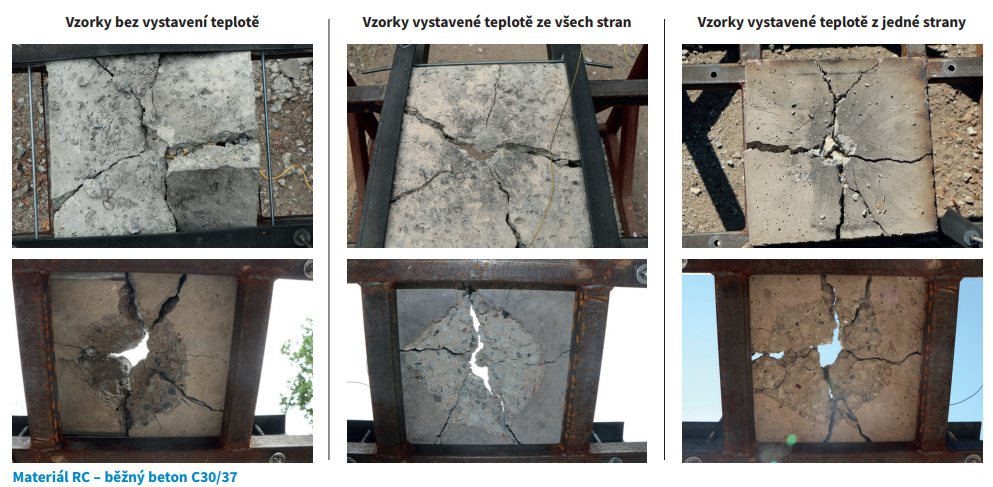

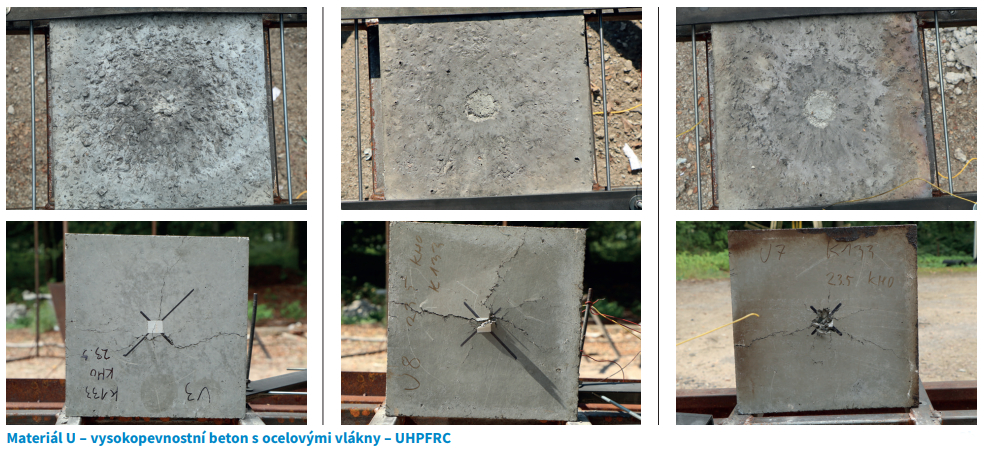

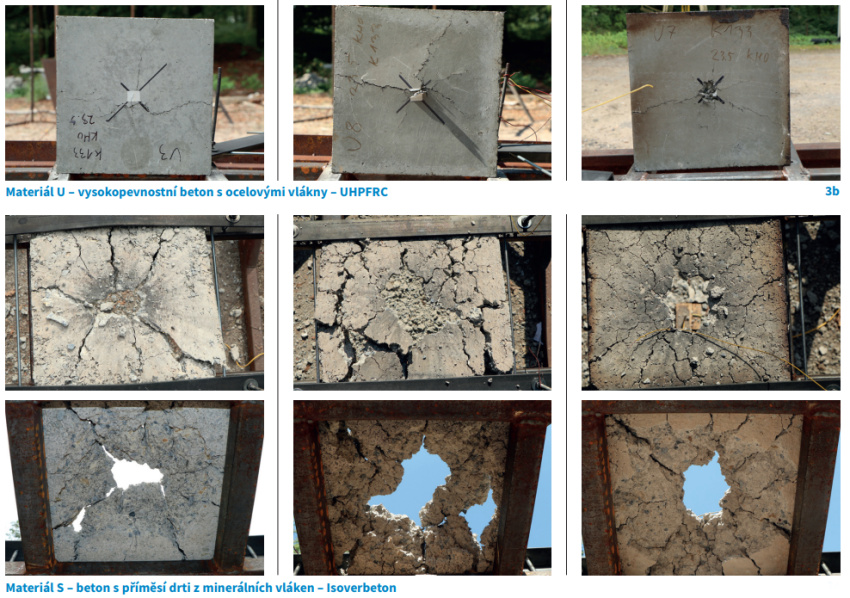

Sledovaným parametrem byla míra poškození vzorků po výbuchu. Na všech obrázcích je možné pozorovat porovnání mezi vzorky v závislosti na způsobu vystavení působící teplotě.

V uvedeném porovnání je možné pozorovat, že vzorky z vysokopevnostního betonu (materiál U) byly poškozeny jen mírně, a to pouze v případě, kdy byly vystaveny působící teplotě. Naopak vzorky z betonu s minerální drtí (materiál S) byly poškozeny velmi, téměř ve všech případech došlo k naprosté destrukci. Díky pevnému uchycení v ocelovém rámu je však možné pozorovat rozdílnou velikost průrazů, která je větší u vzorků, jež byly předtím vystaveny vysoké teplotě.

Rychlost odletujících částic

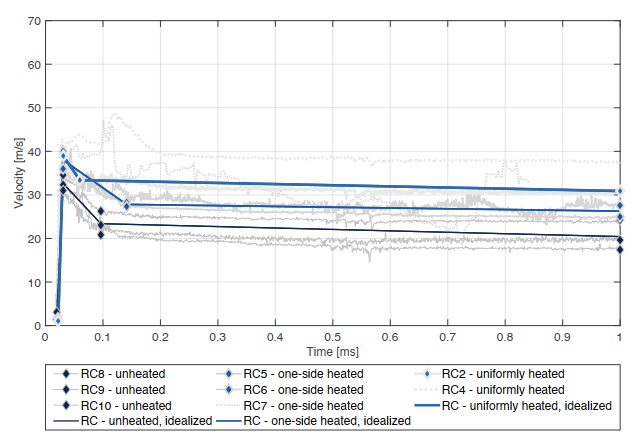

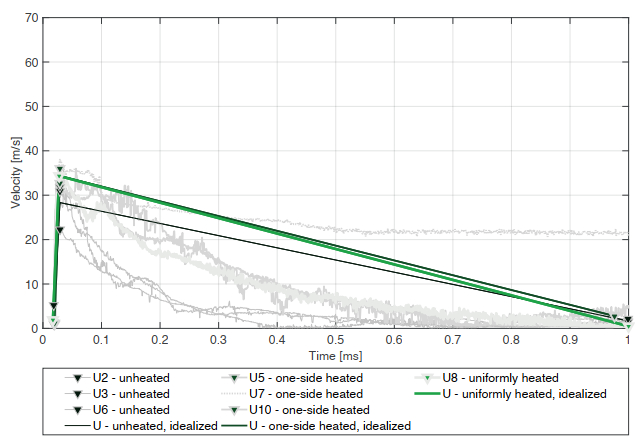

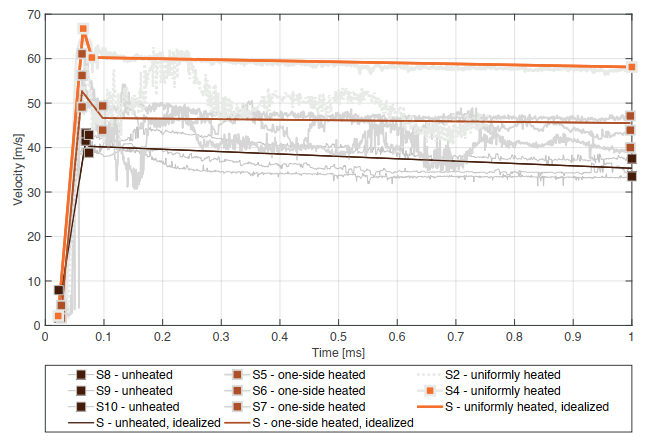

Rychlost odletujících částic byla měřena metodou PDV, přičemž byla měřena rychlost ve středu zkušebního vzorku. Výsledkem z měření je křivka rychlosti v závislosti na čase.

V grafech níže jsou znázorněny výsledky měření každého vzorku (vyznačeny šedě). Aby bylo možné data vyhodnotit a porovnat, bylo nutné přistoupit k jisté idealizaci. Jednotlivé křivky (barevné) představují skupinu výsledků vždy pro daný materiál a daný způsob vystavení působící teplotě. Na zmíněných obrázcích jsou grafy rozděleny dle jednotlivých materiálů. Je na nich možné vidět trend, že nejnižší rychlosti byly naměřeny u vzorků, které nebyly vystaveny působící teplotě, a naopak nejvyšší rychlosti byly naměřeny u vzorků, na které působila teplota ze všech stran.

Při vzájemném porovnání uvedených grafů je možné také pozorovat, že ve všech případech je rychlost odletujících částic nejnižší u vysokopevnostního betonu (materiál U) a naopak nejvyšší u betonu s drtí z minerálních vláken (materiál S).

Zároveň je na grafech také možné pozorovat to, jaké porušení zkušební vzorky vykazovaly. V prvcích z materiálu U nebyl při žádném měření zaznamenán průraz a rychlost částic odletujících od povrchu se blíží k nule. Prvky z materiálu S byly poškozeny velmi, materiál má nízkou tahovou pevnost a rychlost částic po dosažení maximální hodnoty zůstává téměř konstantní. Prvky z materiálu RC měly z hlediska porušení také průraz, ale materiál má vyšší tahovou pevnost, a proto došlo po dosažení maximální rychlosti ke zpomalení částic a následnému odletu vytrženého materiálu.

Shrnutí

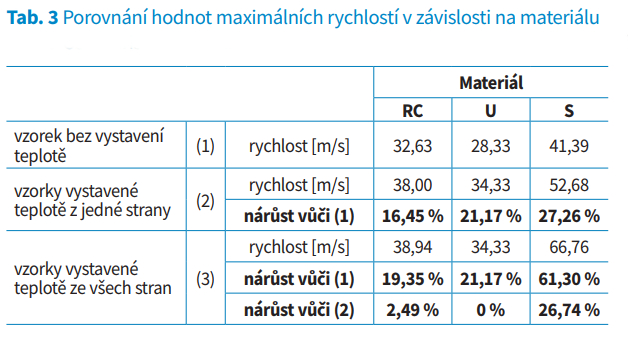

Při vystavení prvků vysoké teplotě byl zaznamenán nejrychlejší nárůst teploty u obyčejného betonu (materiál RC). Při vystavení výbuchu nebyly prvky z vysokopevnostního betonu (materiál U) poškozeny téměř vůbec, naopak prvky z betonu s minerální drtí (materiál S) byly naprosto zničeny. Co se týče změny rychlostí částic odletujících z povrchu odvráceného od výbuchu, tak největší nárůst rychlostí po vystavení působící teplotě vykázaly prvky materiálu s minerální drtí (materiál S). Naopak nejnižší nárůst vykázaly prvky z vysokopevnostního betonu (materiál U).

Porovnání maximálních dosažených rychlostí je uvedeno v tabulce níže. Z této tabulky je zřejmé, že pokud byl prvek vystaven působící teplotě 400 °C z jedné strany a následně došlo k výbuchu, rychlost odletujících částic se zvýšila o 16,45 až 27,26 % v závislosti na použitém materiálu. Pokud byl prvek vystaven teplotě 400 °C ze všech stran a poté výbuchu, došlo k navýšení rychlosti odletujících částic o 19,35 až 61,3 % v závislosti na materiálu. Např. u prvků z běžného konstrukčního betonu (materiál RC) je na základě získaných dat možné říci, že způsob, jak na prvek působí teplota, může zapříčinit až téměř 2,5% rozdíl v rychlosti odletujících částic. Naopak prvek z vysokopevnostního betonu (materiál U) změnu působení teploty téměř nepocítí – rozdíl maximálních rychlostí je 0 %.

Numerická část – výpočetní model provedených experimentů

V poslední části výzkumného programu byl za účelem podrobnější analýzy a kvantifikace fenoménu vytvořen numerický model v programu LS-DYNA. Pro tento model byla použita data získaná v experimentální části. Výpočetní model byl vytvořen pouze pro jeden materiál, a to běžný beton (materiál RC).

Popis numerického modelu

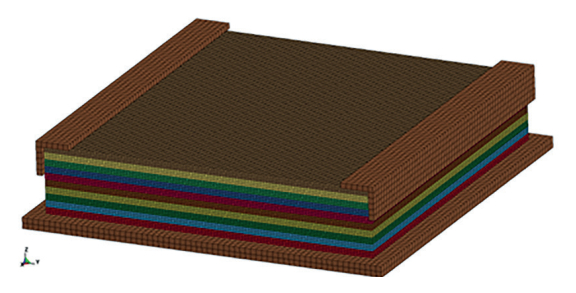

V programu LS-DYNA byl vytvořen numerický model (FE model) – model s konečným počtem prvků.

Aby bylo možné postihnout změny, které na materiál působící teplota vyvolá, byl zkušební vzorek zjednodušeně rozdělen na deset stejně velkých vrstev. Díky tomuto rozdělení bylo možné definovat materiálové vlastnosti každé vrstvy s ohledem na teplotu, která v dané vrstvě byla naměřena. Vytvořený výpočetní model je znázorněn na obrázku níže. Krok výpočetní sítě byl zvolen 2 mm ve směru všech os. Zkušební vzorek byl podepřen stejně jako v experimentálním programu ocelovou konstrukcí.

Pro zkušební vzorek byl zvolen materiálový model prostého betonu. Materiál nese označení MAT_CSCM (Mat_159) (materiálový model s poškozením a plasticitou) a je definován hmotnostní hustotou, pevností v tlaku a maximální velikostí kameniva [25].

Modelování zatížení teplotou bylo vyřešeno díky správnému modelování materiálových vlastností v jednotlivých vrstvách modelu. Zatížení výbuchem bylo modelováno díky funkci LOAD_BLAST_ENHANCED (LBE). Tato funkce je odvozena ze softwaru pro výpočet účinků konvenčních zbraní amerického ministerstva obrany (využívá zkratku ConWep) [25].

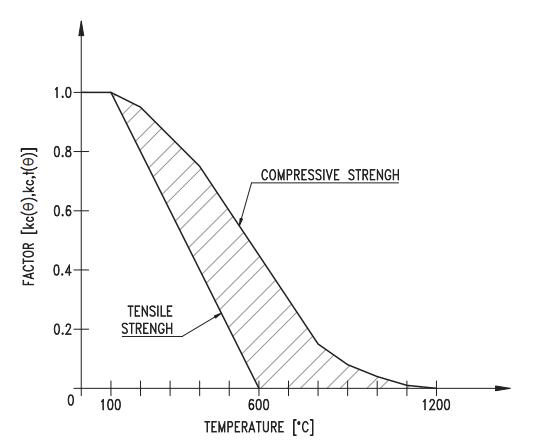

Při modelování zatížení teplotou bylo nutné postihnout fenomén, který rozdělení na vrstvy nerespektuje, a to nerovnoměrný úbytek tlakové a tahové pevnosti v závislosti na teplotě. Tento trend je znázorněn na obrázku níže s normovými hodnotami procentuálního úbytku. Z grafu je patrné, že při teplotě 600 °C je tahová pevnost materiálu vyčerpána, zatímco tlaková pevnost materiálu je na 50 % původní hodnoty. Aby byl tento fenomén postihnut, bylo nutné vytvořit vždy dva modely (označení BC1 a BC2). Model s označením BC1 má tlakovou pevnost odpovídající aktuální teplotě v dané vrstvě a tahová pevnost je vyšší než její reálná hodnota. Model s označením BC2 má tlakovou pevnost poníženou tak, aby tahová pevnost odpovídala reálné teplotě dané vrstvy. Díky vytvoření těchto dvou modelů jsou výsledky interpretovány obalovou křivkou s limitními hodnotami.

Výsledky z numerické simulace

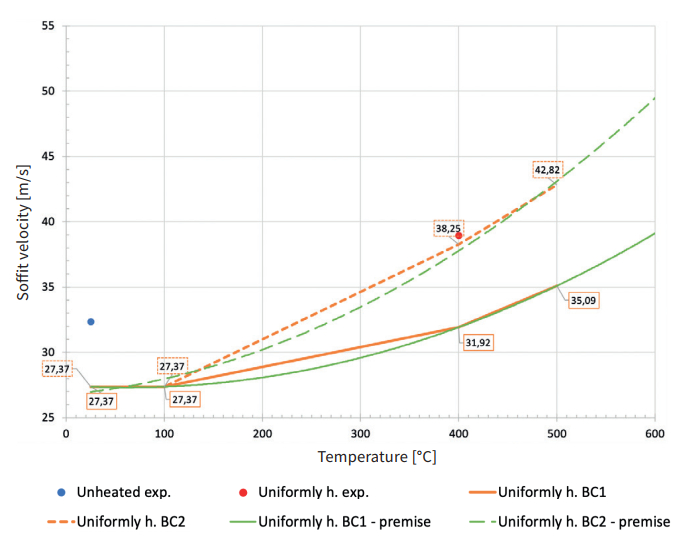

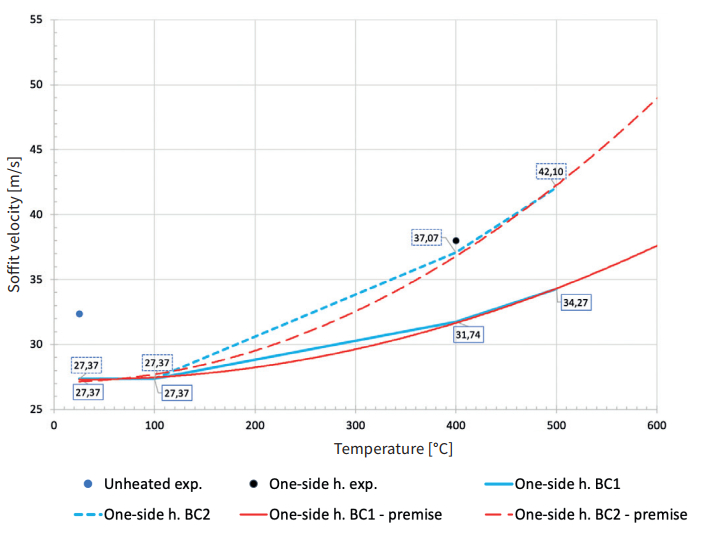

Výsledkem numerické simulace je stejně jako v provedených experimentech rychlost částic odletujících z povrchu odvráceného od výbuchu. Hodnoty maximální rychlosti jsou znázorněny ve grafech na obrázcích níže, jež jsou tvořeny limitními hodnotami maximálních rychlostí. Z uvedených grafů vyplývá nelineární nárůst rychlostí se zvyšující se teplotou, rozdíl mezi způsobem ohřevu není příliš patrný.

Shrnutí

Pro běžný beton (materiál RC) byl vytvořen numerický výpočetní model (FE model) provedeného experimentu. Zatížení teplotou bylo modelováno pomocí idealizace prvku, kdy byl prvek rozdělen na deset stejně velkých vrstev a každé vrstvě byly definovány materiálové vlastnosti s ohledem na teplotu v daném místě prvku. Pro zohlednění nerovnoměrného klesání tlakové a tahové pevnosti materiálu byly vytvořeny vždy dva výpočetní modely (BC1 a BC2) tak, aby byly zjištěny hodnoty výsledků. Výstupem z numerické simulace je rychlost částic odletujících z povrchu odvráceného od výbuchu.

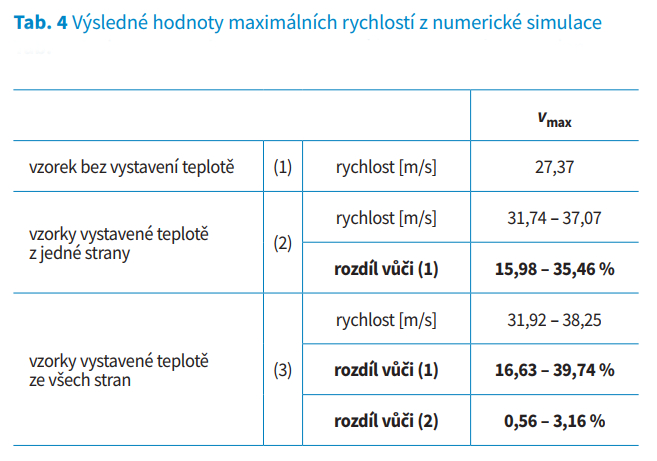

Maximální rychlosti dosažené v numerické simulaci jsou uvedeny a porovnány v tabulce níže. Vzorky vystavené zvýšené teplotě pouze z jedné strany vykazují maximální rychlosti o 15,98 až 35,46 % vyšší než vzorek bez vystavení teplotě. Vzorky vystavené teplotě ze všech stran vykazují rovnoměrně maximální rychlosti o 16,63 až 39,74 % vyšší než vzorek bez vystavení teplotě.

Závěr

Celý článek prezentuje rozsáhlý výzkumný program, který byl primárně zaměřen na studium účinku kombinovaného zatížení požárem a výbuchem na betonové prvky. První část experimentu se věnovala studiu vlivu působící teploty na materiálové vlastnosti pěti různých materiálů. Objemová hmotnost, tepelná vodivost a pevnost v tlaku všech materiálů klesá s rostoucí teplotou materiálů. Porozita, měrná tepelná kapacita a permeabilita materiálů naopak rostou se zvyšující se teplotou materiálů. Principiálně jsou všechny tyto změny založeny především na transportu a odpařování vody a vlhkosti materiálu.

V druhé části experimentu byly prvky tří materiálů vystaveny požáru (působící zvýšené teplotě) a následnému výbuchu. V průběhu zatěžování teplotou byl monitorován nárůst teplot v prvcích, přičemž nejvyšší teploty uvnitř vzorku bylo dosaženo u běžného betonu (materiál RC) a naopak nejnižší teploty u materiálu s minerální drtí (materiál S). Z hlediska porušení výbuchem bylo pozorováno největší poškození prvků z materiálu S a naopak nejnižší poškození prvků z materiálu U. Rychlost odletujících částic se s působící teplotou zvyšovala nejvíce u materiálu S, naopak nejnižší nárůst byl změřen u materiálu RC.

Na závěr byla provedena numerická simulace provedeného experimentu pro běžný beton (materiál RC). Výsledkem provedené numerické simulace je maximální rychlost odletujících částic, jako tomu bylo v experimentu. Data byla vynesena do grafů změny rychlosti v závislosti na působící teplotě a byly stanoveny limitní křivky změn těchto rychlostí.

V rámci celého experimentálního programu byl kladen důraz na pochopení fenoménu a jeho kvantifikaci. Uvedené kroky a výsledky vedly k nahlédnutí do principu kombinovaného účinku zatížení požárem a výbuchem. Nejpodstatnějším parametrem ovlivňujícím odolnost prvků se jeví jeho tahová pevnost. Ta ovlivňuje poškození prvku na straně odvrácené od výbuchu, nejrychleji klesá při působení vysokých teplot a ovlivňuje i další materiálové charakteristiky.

V případě návrhu prvku (ať již konstrukčního, nebo výplňového) je tedy třeba dbát na to, aby byl zvolen takový materiál, který svými vlastnostmi, především pak tahovou pevností, bude vyhovovat pro daný účel.

Příspěvek vznikl za finanční podpory projektu č. 22 – 33039S Grantové agentury České republiky.