Na okraji pražského parku Stromovka byla postavena první tramvajová zastávka z 3D tištěného UHPC. Nosná konstrukce zastřešení byla vyrobena speciálním robotickým ramenem české společnosti So Concrete technologií robotické aditivní fabrikace. Součástí zastávky je zastřešení z plexiskla, boční ochranná stěna z plexiskla, informační panel, lavička a integrované LED osvětlení. Podlahu zastávky tvoří betonové panely. Design zastávky navrhli Federico Díaz, Dmitrij Nikitin a Záviš Unzeitig, kteří umocnili výsledky analýzy hledání tvaru konstrukce provedené projekční kanceláři Stráský, Hustý a partneři. Konstrukce zastávky má úsporné organické tvary dané čistým statickým působením.

| Klient | Hlavní město Praha |

| Návrh | So Concrete, Praha |

| Projekt | Stráský, Hustý a partneři s.r.o., Brno |

| Zhotovitel | So Concrete, Praha |

Návrh zastávky

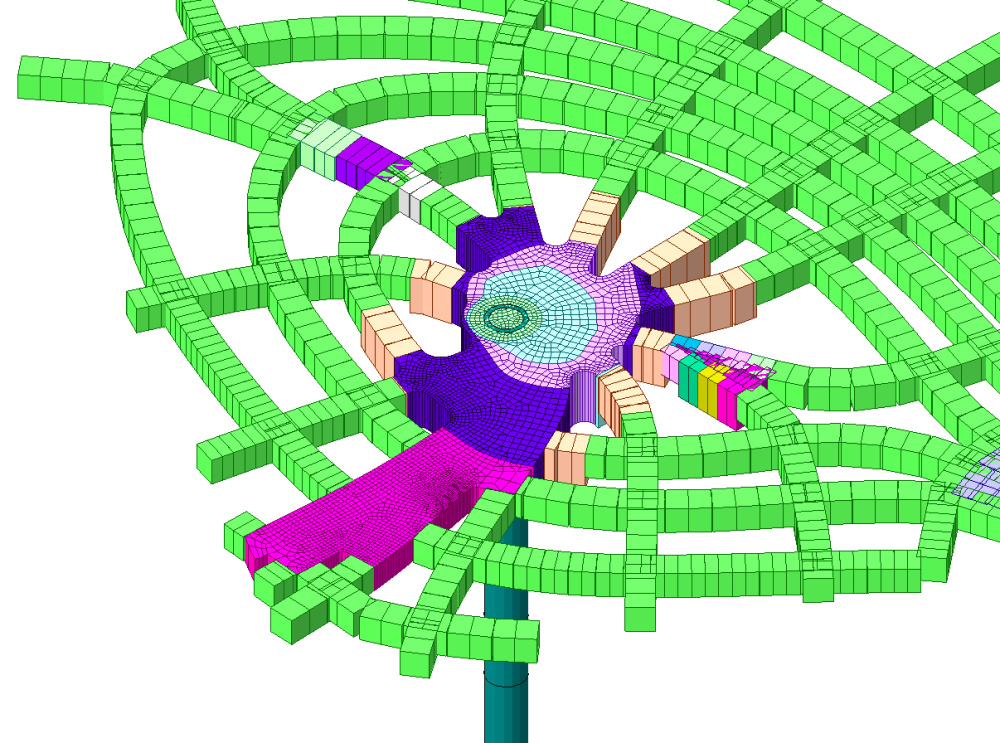

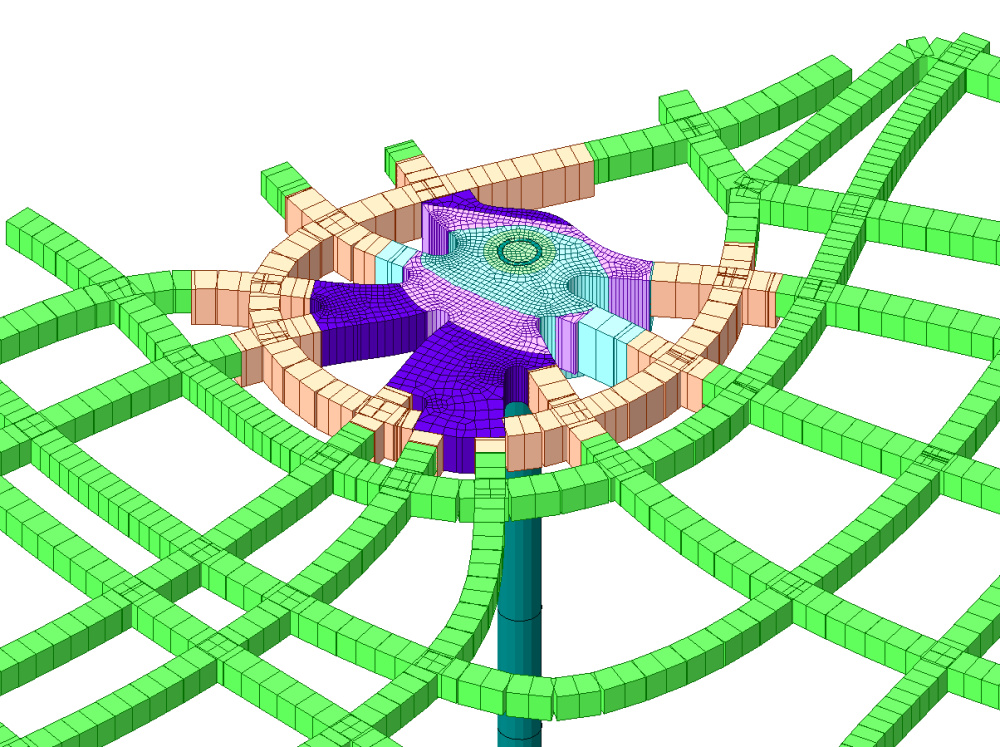

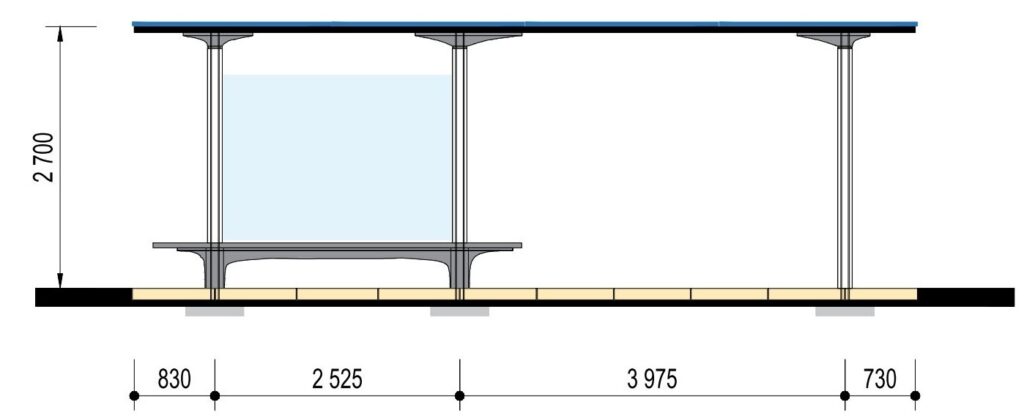

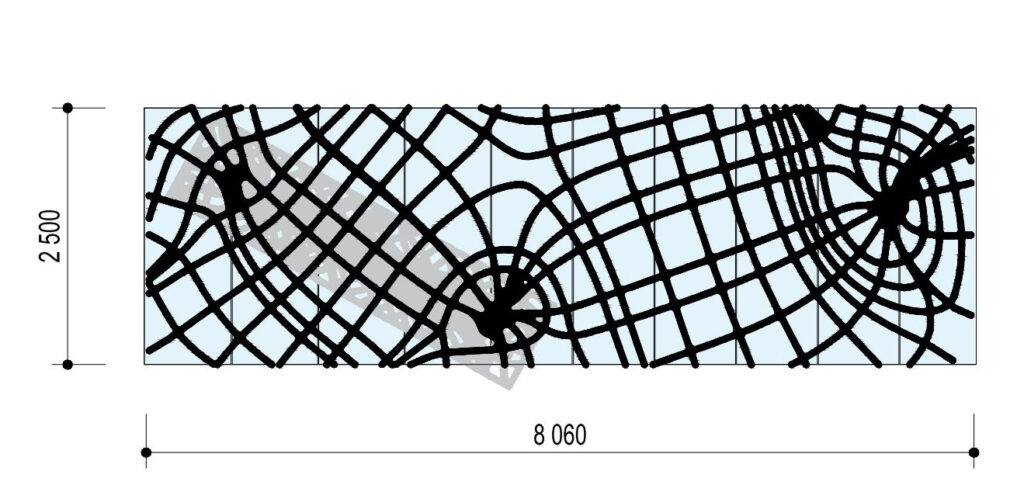

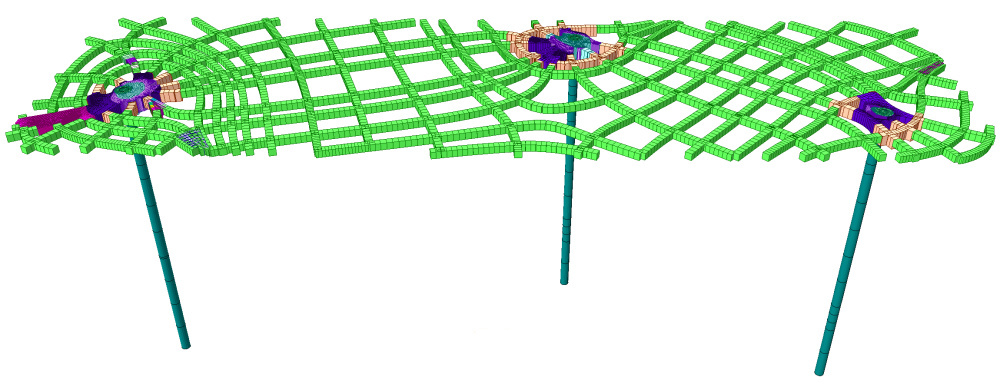

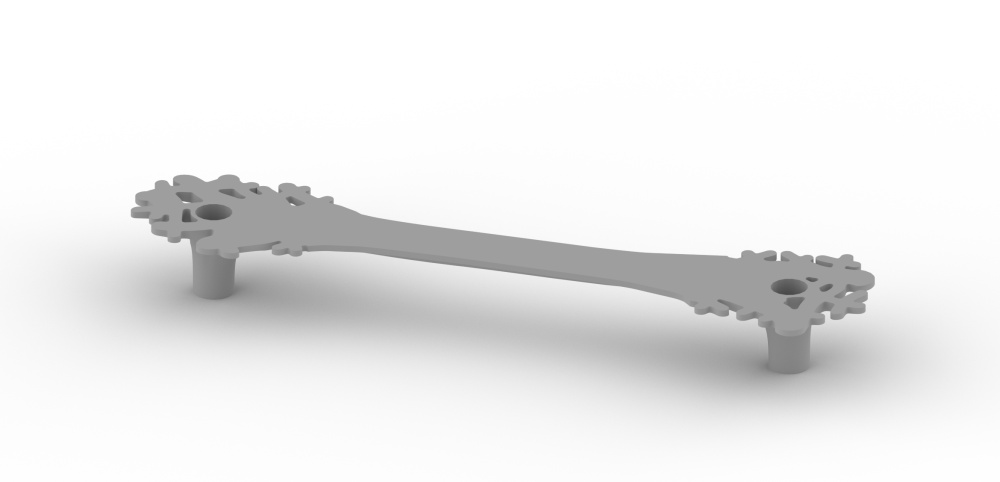

Přístřešek s půdorysem 8,06 × 2,50 m má střešní konstrukci tvořenou rovinným roštem z 3D tištěného UHPC. Rošt, který je zhotoven z půdorysně zakřivených žeber, podporuje krytinu z panelů plexiskla.

Osnova žeber je spřažena s hlavicemi podepřenými trojicí sloupů, jejichž poloha byla určena tak, aby co nejméně omezovaly volný prostor zastávky. Vlastní řešení žeber a hlavic vyplynulo ze specifických požadavků technologie tištěného betonu.

Zastávka je doplněna lavičkou a boční stěnou z plexiskla. Jak střešní, tak i boční stěna mají vybroušené obrazce umocňující konstrukční řešení střechy. Součástí přístřešku je i betonová podlaha, u níž byl povrch ztvárněn ve stejném duchu.

Hledání tvaru konstrukce

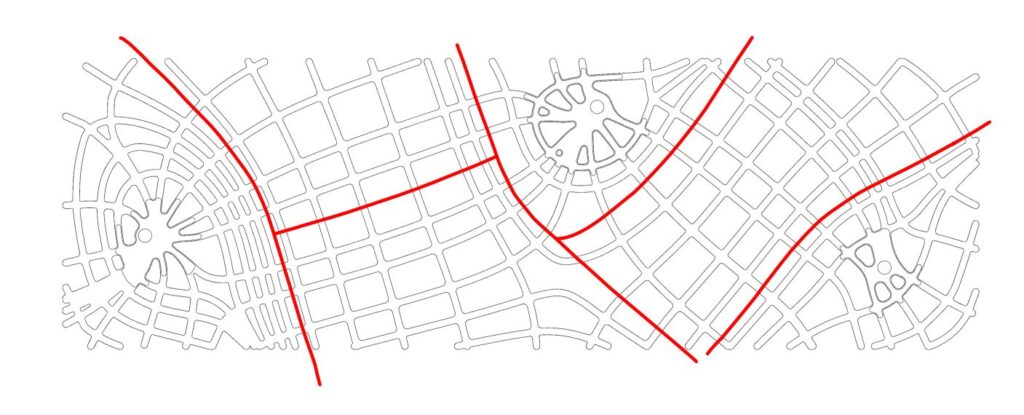

Tvar a uspořádání žeber vyplynuly z konceptu vyvinutého slavným italským inženýrem Pierem Luigim Nervim, který navrhoval izostatické stropní konstrukce [1], [2]. Tyto konstrukce jsou tvořeny železobetonovými deskami ztuženými žebry sledujícími průběhy hlavních momentů v desce. Izostatické stropy Nervi navrhoval jak pro průmyslové haly, tak i pro výstavní pavilony a reprezentativní budovy. Příkladem může být konstrukce stropu nad čelní plastikou hlavní haly audienčního sálu Pavla VI. ve Vatikánu. Z fotografie je zřejmé, že tato konstrukce, jejíž tvar vychází z čistého statického působení, je nejen konstrukčně efektivní, ale také mimořádně krásná. Proto byl tento přístup opakován i u dalších reprezentativních konstrukcí navržených v zahraničí [3].

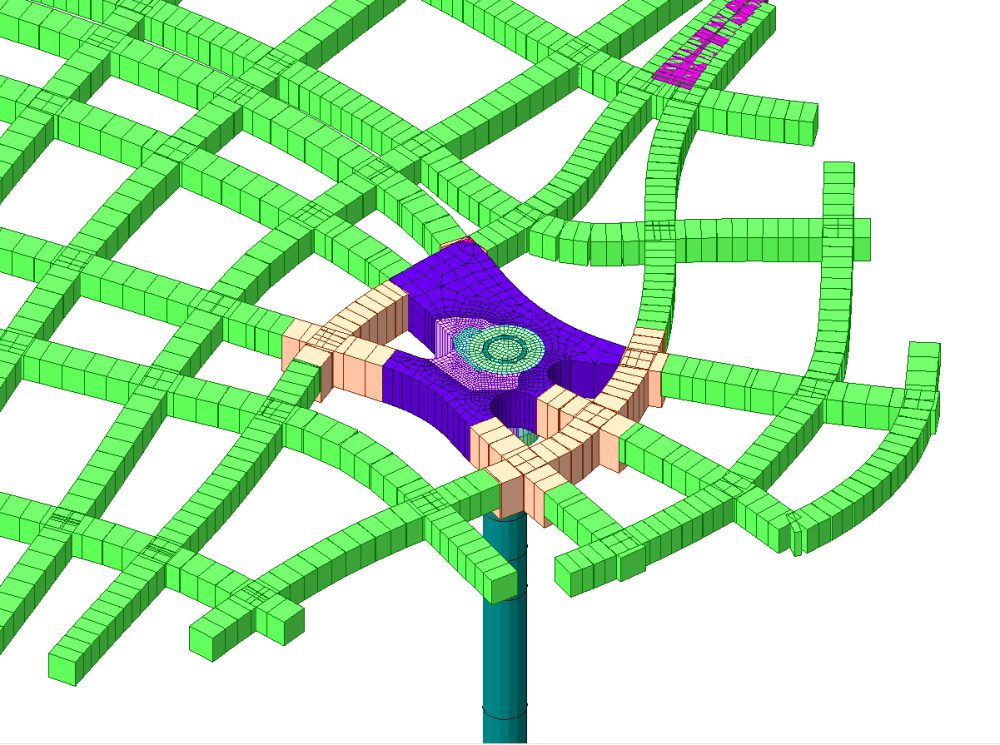

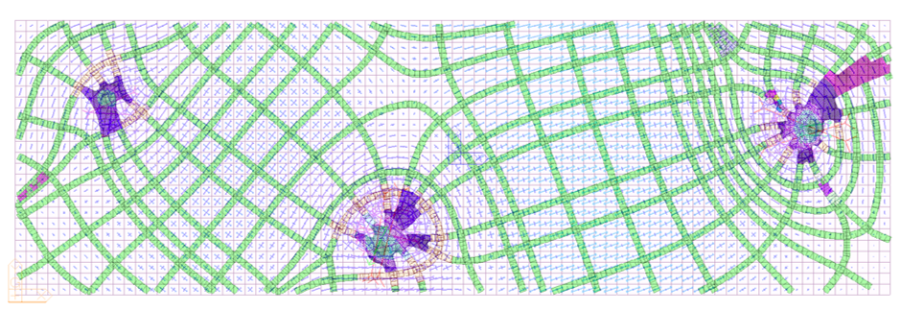

Postup při návrhu tvaru a uspořádání žeber střechy přístřešku je zřejmý z obrázku níže, na kterém jsou vykresleny velikosti a směry hlavních momentů izotropní desky podepřené ve třech bodech. Z těchto směrů byly iteračně odvozeny počty a trajektorie žeber tak, aby jejich namáhání bylo co nejrovnoměrnější. Úvodní modely pro hledání tvaru byly tvořeny na izotropní desce v prostředí Grasshopper s pluginem Karamba3D. V tomto softwaru proběhl iterační proces a pomocí vyvinutého softwarového konvertoru byl exportován tento model pro pokročilé výpočty v programu Midas Civil.

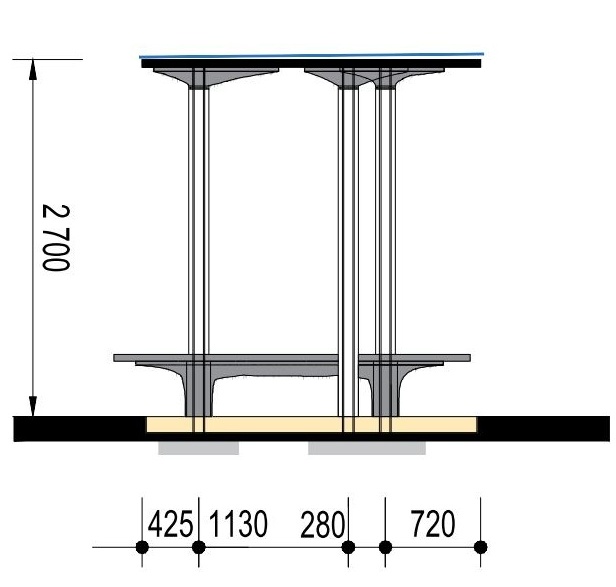

Žebra byla modelována pruty, které byly spojeny s deskostěnovými prvky vystihujícími působení hlavic situovaných v místě uložení konstrukce na sloupy. Výpočtový model korektně vystihl proměnnou výšku a sklon těžištní osy hlavic. Hlavice byly spojeny se svislými pruty modelujícími působení sloupů.

Na tomto výpočtovém modelu byly určeny vnitřní síly pro všechna normová zatížení. S ohledem na polohu sloupů a na rámové podepření střešní konstrukce jsou sloupy nejen tlačeny, ale také ohýbány.

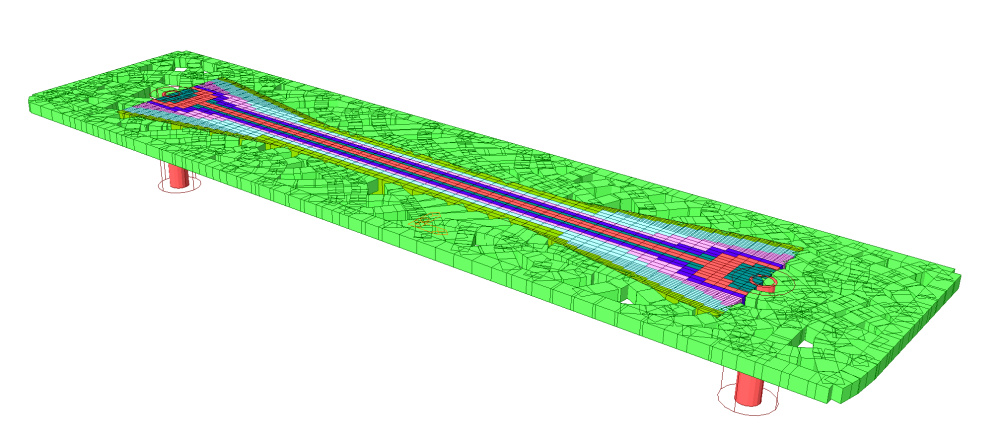

Lavičku, která diagonálně spojuje dva sloupy, tvoří nosník s převislými konci. Jeho rozpětí je 2,9 m. Po šířce má ve střední, nosné části plný průřez, na okrajích je vylehčena otvory. Ty byly určeny nejen s ohledem na estetické působení lavičky, ale především s ohledem na pohodlí uživatelů. Lavička, která byla navržena na zatížení 10 osobami o celkové hmotnosti jedna tuna, byla analyzována jako deskostěnová konstrukce.

Technické řešení konstrukce

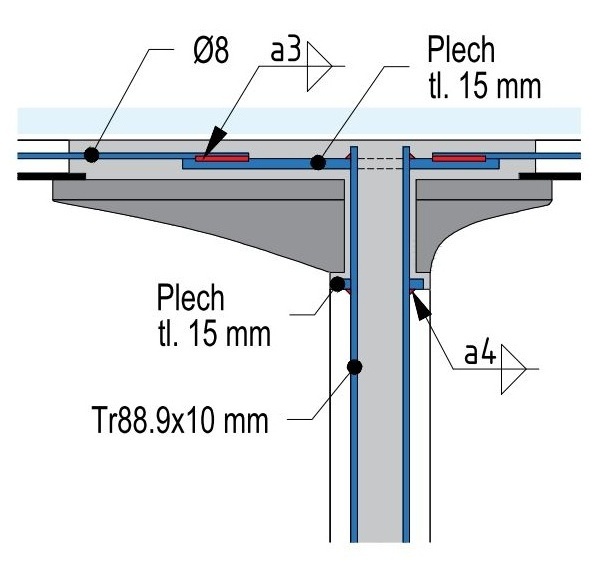

Sloupy sestávají z ocelové trubky 88,9 × 10 mm vyplněné UHPC pro zvýšení jejich tuhosti. Ocelové trubky jsou obetonovány bílým UHPC a jsou přivařeny ke kruhovým patním plechům kotveným šesti šrouby. Na sloupy navazují prefabrikované hlavice podporující žebra střešní konstrukce. Při montáži konstrukce byly sloupy chráněny PVC trubkou, která sloužila zároveň jako bednění pro obetonování ocelového sloupu.

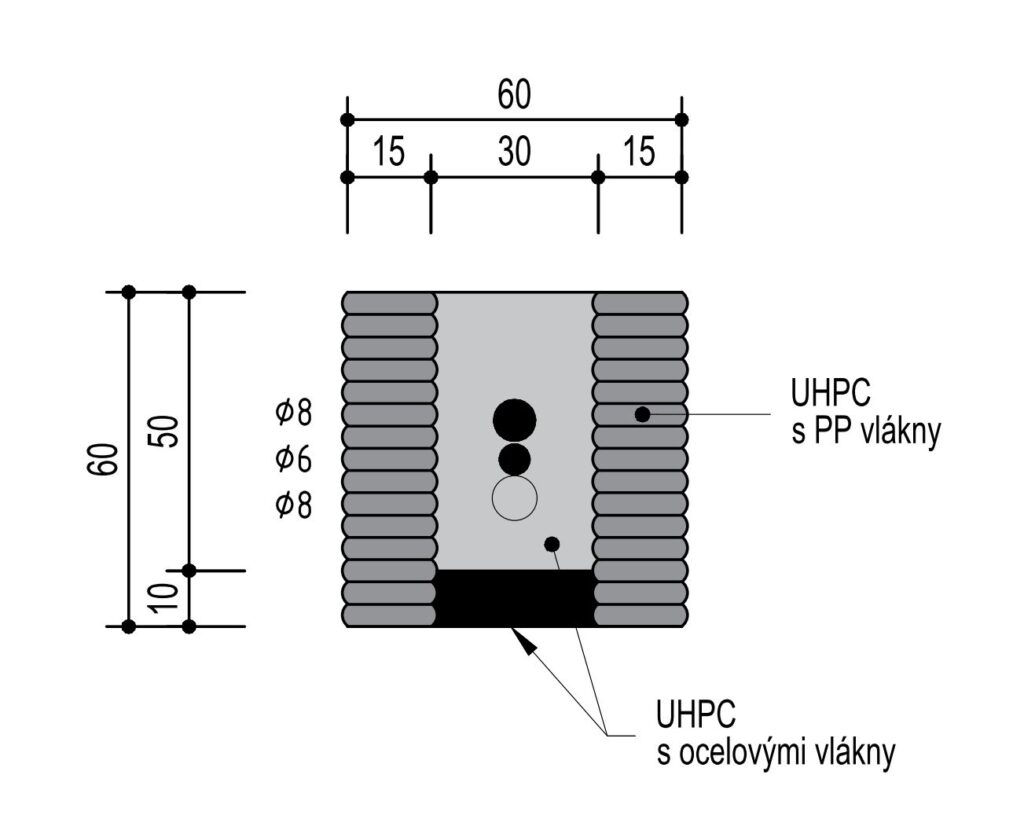

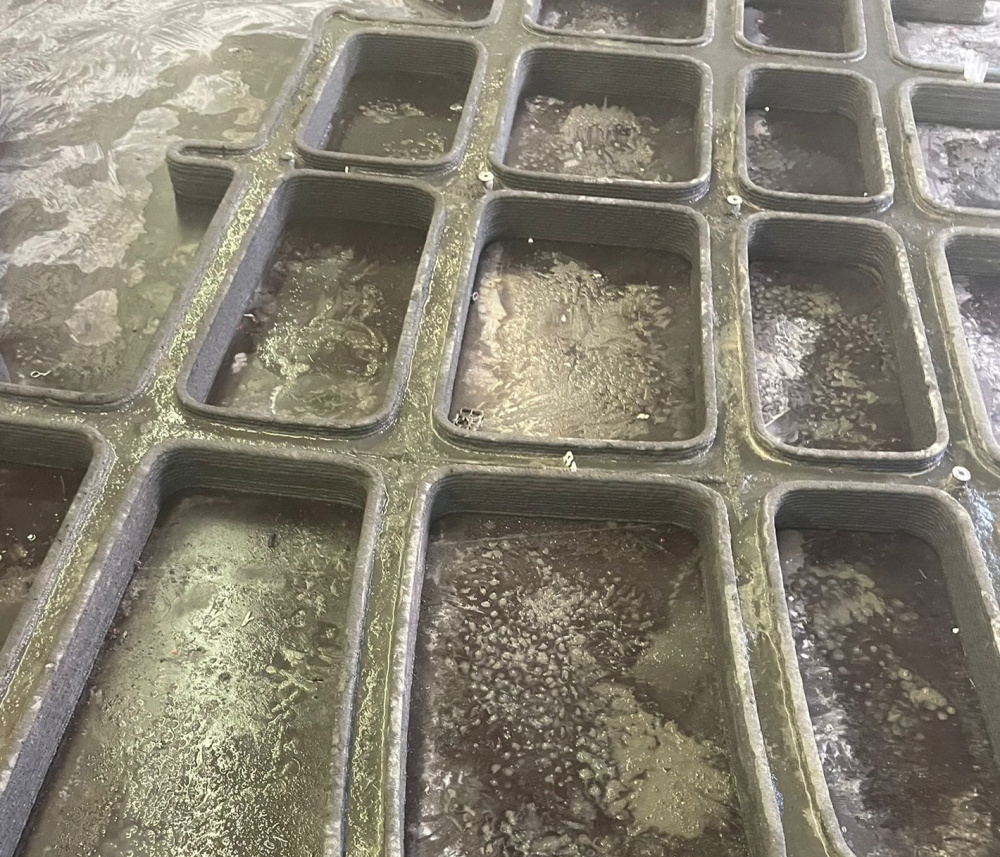

Všechna žebra mají konstantní výšku a šířku 60 mm. U podpěr jsou žebra spřažena s hlavicemi výšky od 40 do 140 mm. Střešní konstrukce byla navržena z UHPC C110/130. Aby bylo možné žebra vyztužit, byla vytvářena postupně. Nejdříve se vytvořil U‑průřez, do kterého se vložila a zabetonovala betonářská výztuž. I vlastní U‑průřez se vytvářel postupně. Technologií robotické aditivni fabrikace se vytiskly boční stěny, mezi kterými se následně stejnou technologií vytvořila dolní příruba. Nad hlavicemi byla žebra tvořena jen bočními stěnami, prostor mezi nimi byl vyplněn až po jejich montáži.

Při stavbě byla střešní konstrukce rozdělena na šest montážních dílů. V místě spojů byla výplň U‑profilů vynechána a betonářská výztuž prodloužena. Po osazení jednotlivých dílů byla vyčnívající betonářská výztuž vzájemně svařena a prostor mezi bočními stěnami žeber byl vyplněn UHPC.

Hlavice byly stejnou technologií vybetonovány do bednění z extrudovaného polystyrenu, tvar hlavic byl v polystyrénu digitálně vyfrézován. Žebra byla s hlavicemi spřažena epoxidovým lepidlem a hmoždinkami zakotvenými v hlavicích a zabetonovanými ve výplňovém betonu U‑průřezu. Při stavbě byly hlavice uloženy na ocelové prstence navařené na ocelovou trubku. V úrovni dolního povrchu žeber byly po montáži hlavic na sloupy nasazeny a následně navařeny ocelové plechy, na které byla přivařena výztuž žeber zajišťující přenos tahu pro zachycení podporového ohybového momentu. Nakonec byl prostor mezi stěnami žeber vyplněn UHPC.

Také lavička je sestavena ze dvou vzájemně spřažených prvků – spodní, podpůrné části a posedové, deskové části. I tyto prvky byly vyráběny podobně jako střešní konstrukce technologií robotické aditivni fabrikace. Spodní část byla vyplněna UHPC do bednění z extrudovaného polystyrenu, ve kterém byl její tvar také digitálně vyfrézován.

Horní část lavičky byla vytvořena ve dvou krocích. Nejdříve se na podkladní desce vytiskl vnější obrys a obrysy otvorů lavičky. Potom se do prostoru mezi otvory vložila betonářská výztuž a prostor se vyplnil UHPC. Následně se obě části spojily epoxidovým lepidlem a hmoždinkami.

Ověření únosnosti dílčích prvků (žebra, náběhy, spřažený sloup) bylo provedeno v souladu s TP ČBS 07 [4]. Pro posouzení byla uvažována směs mající charakteristickou pevnost v tlaku 110 MPa (C110) a pevnost v tahu 8 MPa. Tahová únosnost byla uvažována jen pro UHPC s ocelovými drátky a betonářskou výztuží. Pro tlakové namáhání bylo uvažováno zapojení UHPC u všech prvků.

Realizace

Zastávka byla postavena na podzim roku 2022. Po provedení přípravy pro konstrukci byly osazeny sloupy a uložena lavička. Následovalo osazení hlavic a přivaření hlavicových plechů. Pro montáž střešní konstrukce byla smontována lehká skruž, na kterou byly jednotlivé díly střešní konstrukce osazeny.

Po svaření betonářské výztuže spojů a navaření výztuže žeber na hlavicové plechy byl prostor mezi stěnami žeber vybetonován. Následovalo zrušení montážních podpěr, osazení střechy z plexiskla, LED osvětlení a dokončovací práce.

Závěr

Zastávka je elegantní, zajímavá a nevšední. Přírodní principy byly základem pro vytvoření struktury, která je v souladu s okolím, jež nepřehlušuje, ale doplňuje.

Konstrukce vznikla příkladnou spoluprací výtvarníků, konstruktérů a technologů, kteří se vzájemně respektovali.

Literatura

[1] NERVI, P. L. Aesthetics and Technology in Buildings. Cambridge, Massachusetts: Harvard University Press, 1964.

[2] HALPERN, A. B., BILLINGTON, D. P., ADRIAENSSENS, S. The Ribbed Floor Slabs of Pier Luigi Nervi. In: Proceedings of the International Association for Shell and Spatial Structures (IASS): Beyond the Limits of Man. Wroclaw, 2013.

[3] FRAMPTON, K., DREW, P. Harry Seidler: Four Decades of Architecture. London: Thames and Hudson Ltd., 1992.

[4] COUFAL, A., KALNÝ, M., KOLÍSKO, J., VÍTEK, J. L. Technická pravidla ČBS 07: Ultra vysokohodnotný beton. Praha: Česká betonářská společnost, 2022.