Článek se zabývá výběrem a ověřením vhodnosti postupů pro vytvoření repliky prefabrikovaného prvku zábradlí nad obloukovým mostem Libeňského soumostí. Cílem bylo nalézt způsob, který by v maximální možné míře splňoval podmínky pro rekonstrukci betonových konstrukcí a zároveň by byl proveden v intencích restaurátorských zásahů obvyklých na památkově chráněných objektech z betonu. Při rekonstrukci této části zábradlí byla zjištěna kamenická technika úpravy povrchu, která by do budoucna mohla být cestou k efektivnímu doplnění nových materiálů do původní hmoty zábradlí bez výrazných estetických rozdílů.

Popis zábradelního prvku

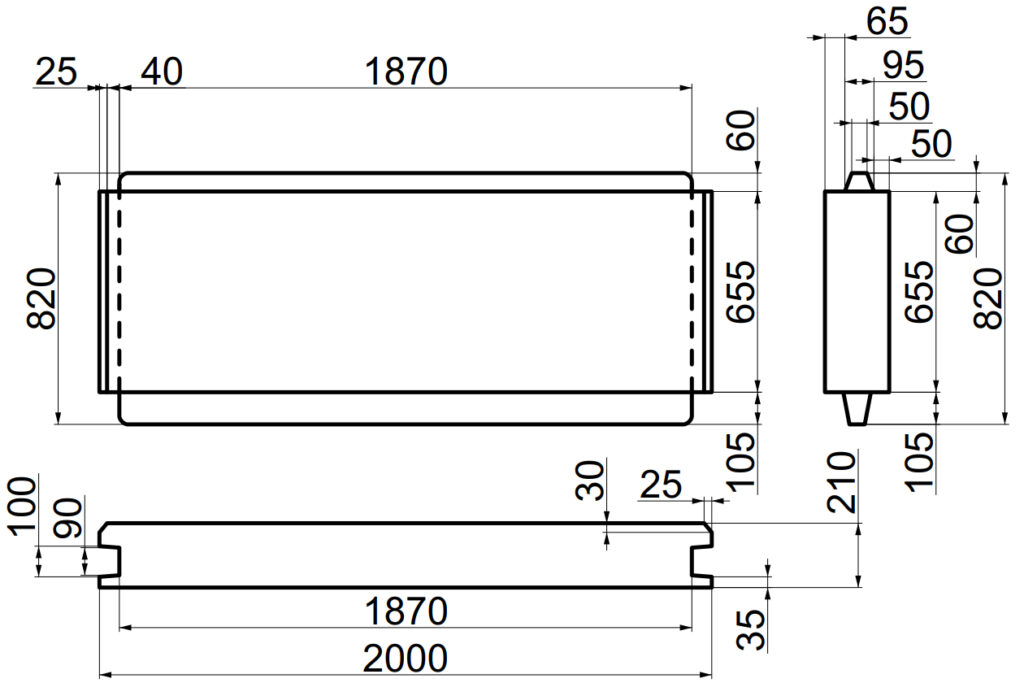

Zábradlí nad obloukovým mostem Libeňského soumostí je složeno ze tří typů do sebe vkládaných prefabrikovaných částí, které jsou osazeny do podélné drážky mostní římsy. Jedná se o sloupky, výplně a podélná madla, která mají dělicí spáry v místě sloupků. Díly jsou spojeny systémem pero-drážka. Obvod sloupku je perem, které je vloženo do drážek okolních částí. U výplně je horizontální spoj perem a vertikální drážkou. Při rozebírání dílců bylo zjištěno, že ve spojích bylo užito tvrdé maltové směsi.

Jednotlivé prvky zábradlí byly vyrobeny jako prefabrikáty, které byly sesazeny na stavbě, výjimku tvoří cca 10 % zábradlí v místech nad pilíři, kde je zábradlí provedeno jako monolitické. Výplňové desky a madla byly vyrobeny souběžnou betonáží jádrového betonu a předsádkového betonu s mramorovým kamenivem. (Jádrový beton je beton s běžným kamenivem, předsádkový beton je lícový beton s přísadou minerální drti s viditelným povrchem bez úpravy nátěrem, omítkou nebo obkladem).

Předsádkový beton má u prefabrikovaných prvků typickou tloušťku cca 30 až 40 mm a u monolitických částí 40 až 70 mm. Sloupky byly dusány z jedné směsi s mramorovým kamenivem.

Z provedené diagnostiky zábradlí je zřejmé, že přibližně 30 % prefabrikovaných prvků zábradlí je poškozeno nebo bylo již dříve vyměněno za nevhodné kopie, které svým povrchem neodpovídají originálním prvkům. Původnímu materiálu neodpovídal ani typ kameniva (mramorová drť), ani jeho granulometrie. Typickým poškozením prefabrikovaných desek je odlomení hrany desky, zpravidla u sloupků. Místa, kde v minulosti došlo k odpadnutí ulomené hrany, jsou provizorně doplněna maltovou vysprávkou. V několika případech bylo zjištěno poškození desky trhlinami. Monolitické desky zábradlí v rozšířené části konzoly nad pilíři jsou zpravidla poškozeny trhlinami šířek 1 až 4 mm u podstavců kandelábrů či v půdorysném zalomení tvaru. Z povrchu madel a povrchu většiny desek a sloupků směrem k chodníkům je vymyté pojivo, zpravidla až do hloubky 1 až 3 mm. Poruchy zábradlí se nacházejí převážně nad klouby oblouků, kde již neprocházejí přiznané dilatační spáry jako u níže položených částí konstrukcí.

Předsádkový beton

Struktura pohledového, kamenicky opracovaného předsádkového betonu je obvykle hutná, tj. pevná a kompaktní, v některých případech však může cementový tmel obsahovat větší množství makropórů. Tyto makropóry se mohou objevit i lokálně pod kompaktním povrchem, což znamená, že struktura může být místy slabě mezerovitá, a tím náchylná na odprýskávání cyklickým působením vody a mrazu. Maximální rozměr zrna drceného kameniva, které bylo použito pro výrobu předsádkového betonu, je 25 až 30 mm, avšak lokálně je možné najít i kamenivo o rozměru až 70 mm.

Pevnost v tlaku použitého betonu se může lišit a charakteristická krychelná pevnost, která byla zjištěna zkouškami, se pohybuje v rozmezí 35 až 50 MPa. Pevnost povrchových vrstev předsádkového betonu v tahu byla zjištěna vysoká, průměrně 4,8 MPa. Povrchová nasákavost předsádkového betonu je nízká, což je dáno zmiňovanou hutností matrice. Předsádkový beton má i dle dnešních požadavků dostatečnou odolnost proti působení CHRL, tj. odpovídá požadavkům pro stavby pozemních komunikací s předpokládanou životností 100 let (dle platné normy ČSN EN 206+A2).

Tloušťky krycí vrstvy výztuže zábradelních desek jsou 80 mm (svislá výztuž) a 65 mm (vodorovná výztuž), avšak u obvodu desky je krytí výztuže podél svislé drážky jen 15 až 20 mm. Sloupky nevyhovují aktuálnímu požadavku na minimální tloušťku krycí vrstvy 55 mm, což je způsobeno subtilností průřezu sloupku, který má tloušťku pouze 90 mm. Tloušťka zkarbonatované vrstvy předsádkového betonu se pohybuje v rozmezí 0 až 10 mm. Stanovený obsah chloridů v předsádkovém betonu nepředstavuje riziko pro vznik koroze ocelové výztuže.

Jádrový beton

Struktura jádrového (vnitřního) betonu prefabrikovaných ani monolitických částí není homogenní, její hutnost kolísá od hutné až místy po slabě mezerovitou. Beton obsahuje vyvážený podíl drobného a hrubého těženého kameniva. Maximální rozměr zrn hrubého kameniva běžně dosahuje 50 až 70 mm. Průměrná objemová hmotnost jádrového betonu prefabrikovaných i monolitických zábradelních desek je 2 270 kg/m3, pevnost v tlaku je velmi variabilní (ν = 30 %). Charakteristická pevnost odvozená z výsledků zkoušek odpovídá pevnostní třídě betonu C20/25. Mrazuvzdornost jádrového betonu odpovídá pouze T25, takže nesplňuje požadavky na mrazuvzdornost betonu pro stavby pozemních komunikací s předpokládanou životností 100 let pro stupně vlivu prostředí XF. V jádrovém betonu nebyly identifikovány zjevné typické znaky alkalicko-křemičité reakce kameniva.

Výroba repliky betonového dílce

Pro výrobu repliky bylo navrženo provedení v horizontální dřevěné formě. Betonová směs byla navržena jako základní sanační beton s bílou vápencovou drtí a mírně světlou pigmentací, blízkou současnému vzhledu očištěného povrchu předsádkového betonu. Při pozdějším detailnějším petrografickém rozboru kameniva odebraného z diagnostikovaného prvku pro co nejpřesnější určení vysprávkové hmoty bylo zjištěno, že plnivem není vápencová, ale mramorová drť. Tento detailní petrografický rozbor byl proveden až po úvodních testech výroby repliky, jež byla vytvořena s použitím vápencové drti z Čertových schodů.

Technologie výroby repliky

Z původních písemných specifikací stavby je patrné, že předsádkový beton byl dusán společně s jádrovým betonem. V dokumentech je také přímo definováno, že není možno předsádkový beton aplikovat jako omítku. Spolu s tímto tvrzením je zde i zmínka o poměru pojiva ke kamenivu, které bylo definováno 1:3.

Replika byla vyrobena z jednoho betonu, jehož finální povrch je shodný s povrchem originálních dílů. Vzhledem ke složení základní směsi a velmi nízkému vodnímu součiniteli, jehož udržení bylo motivováno dosažením co nejvyšší trvanlivosti, vykazoval beton panelů repliky následující parametry:

- průměrná objemová hmotnost

cca 2 460 kg/m3, - průměrná krychelná pevnost v tlaku po 7 dnech cca 75 MPa,

- průměrná krychelná pevnost v tlaku po 28 dnech cca 85 MPa,

- hloubka průsaku při zkoušce odolnosti proti tlakové vodě maximálně 8 mm.

Kamenická úprava povrchu repliky

Po sedmi dnech zrání za vlhka byly prefabrikáty převezeny z výrobny společnosti KŠ Prefa do laboratoří Kloknerova ústavu ČVUT v Praze, kde dále zrály volně na vzduchu a kde byla provedena kamenická úprava jejich povrchu jak z vrchní strany, tak ze strany spodní od formy. Přes rozdílný charakter obou typů povrchů se potvrdilo, že lze obě plochy opracovat kamenickými postupy s obdobným výsledným vzhledem.

V historických specifikacích díla je uvedeno, že kamenicky opracovávaný povrch by měl mít tloušťku minimálně 30 až 40 mm a měl by být dostatečně vyzrálý, resp. od odbednění by mělo uplynout minimálně šest týdnů.

S ohledem na množství ploch je dále doporučeno používat pro opracování mechanické nástroje poháněné stlačeným vzduchem. Ze zkoušek opracování je stále patrný větší podíl šedých pojivových ploch, který je příznačný pro vrstvy betonu blíže povrchu, kde ještě není obnaženo kamenivo do větší hloubky.

Závěr

Cílem projektu bylo ověřit možnost výroby repliky prefabrikovaných částí zábradlí i s přihlédnutím na dobové kamenické ruční opracování povrchu. Repliky lze vytvořit a nahradit jimi již nevyhovující části, i přestože je z prací patrná komplexita jejich výroby. Ať už jde o vizuální kvality kamenického opracování povrchu, tak i o sestavení vhodných receptur, kterých bude z hlediska struktury a barevnosti potřeba více variant pro každou typickou část. V úvahu by připadala i varianta betonáže ve větším bloku s následným nařezáním v místech budoucích pohledových ploch. Tím by mohla být zjednodušena práce při obnažení zrn kameniva, důležitá pro přiblížení se rozměrům zrn i pro docílení podobnosti se zvětralým povrchem původních dílů. Pro vytvoření repliky byla použita vápencová drť, která by však měla být nahrazena mramorovou drtí, jež byla v diagnostikovaném prvku petrograficky zjištěna. V současnosti je možno získat bílý český mramor ve stále funkčních lomech z oblasti Jeseníků, odkud bylo podle historických písemných zdrojů dováženo i původní kamenivo.

Z celého výzkumu je jasně patrné, že k rekonstrukci historických mostů je nutné přistupovat z řady hledisek, např. ze stavebního, z kamenického či restaurátorského, a vycházet i z historických písemných zdrojů, které mohou osvětlit obtížně zjistitelná fakta o detailech dobové technologie výroby či tehdy používaných zdrojích surovin.

Výrobní princip předsádkových betonů byl použit při výstavbě mnoha mostů budovaných na začátku 20. století, proto je vhodné se dnes, resp. v době rekonstrukcí těchto mostů, daným tématem zabývat. Rekonstrukce předsádkových betonů je plánována i na mostech zapsaných na seznamu hmotných památek.

Tato práce byla podpořena z programu Ministerstva kultury České republiky na podporu aplikovaného výzkumu a experimentálního vývoje národní a kulturní identity na léta 2016 až 2022 (NAKI II), grantový projekt č. DG20P02OVV005 Technologie a postupy pro ochranu historických betonových mostů.