V článku je podrobně představena jedna ze základních složek pro výrobu betonu – cement. Pozornost je věnována jeho vlastnostem, environmentálním a ekonomickým aspektům jeho výroby a aktuální situaci v cementářském odvětví. Článek je součástí technické informační aktivity Svazu výrobců cementu ČR (SVC ČR) a jeho členů sloužící k podpoře využívání směsných cementů se sníženým obsahem slínku a s dalšími hlavními složkami – křemičitým popílkem, vysokopecní granulovanou struskou a vápencem. Pro zpracování tohoto článku byly použity informace z odborných textů Cembureau, SVC ČR a dalších odborných článků a přednášek.

Cementářský průmysl je jedním z energeticky nejnáročnějších průmyslových odvětví. Výrobní náklady cementu tvoří z větší části náklady na energie, a proto se z ekonomických důvodů vždy usiluje o snížení nákladů na palivo a elektřinu. Ekonomické hledisko je navíc od 90. let 20. století doprovázeno i požadavky na ochranu životního prostředí, např. na snižování emisí tuhých a plynných látek a zejména na snižování emisí skleníkových plynů.

Evropský cementářský průmysl se společně s dalšími energeticky náročnými průmysly zavázal, že přispěje ke zlepšení ochrany našeho světového klimatu. Z pohledu výrobce cementu hraje svou roli jak poměr nákladů na výrobu k tržní ceně cementu, tak i výše nákladů na výrobu cementu s ohledem na ochranu životního prostředí. Pokud jde o optimalizaci výrobních procesů v oblasti výpalu slínku a mletí cementu, je potenciál snižování emisí CO2 prakticky vyčerpán. Kromě možnosti využití druhotných paliv je proto nyní důležité zaměřit se na výrobu cementů s několika hlavními složkami (tj. nejen slínkem) – např. na portlandské cementy směsné. U nich se omezují měrné emise CO2 na tunu cementu tím, že se podíl energeticky náročného slínku sníží užitím dalších hlavních složek, jejichž výroba produkuje menší emise CO2. Portlandské směsné cementy mohou být dobrou alternativou portlandského cementu i z technologického hlediska.

Dlouhodobý výzkum v posledních více než deseti letech je zaměřen hlavně na porovnání vlastností betonů z portlandského cementu a betonů s cementy obsahujícími vápenec, popílek nebo vysokopecní granulovanou strusku. Díky možnosti kombinovat několik hlavních složek umožňuje portlandský směsný cement CEM II (M) využít výhody a naopak eliminovat nevýhody těchto jednotlivých hlavních složek. Takto lze přispět i k vytvoření robustnějších stavebních systémů. Přitom je třeba komplexně pohlížet nejen na výrobu cementu, ale i na jeho vlastnosti. Jedná se především o vliv cementu na vlastnosti betonu, např. na zpracovatelnost, nárůst pevností a především na trvanlivost betonu, která úzce souvisí s jeho hutností, a tedy nepropustností (difuzním odporem), jež dokáže zpomalit karbonataci, omezit průnik chloridů (např. z chemických rozmrazovacích prostředků) a zvýšit odolnosti betonu proti zmrazování a rozmrazování (mrazové cykly).

Mimo slínku se na trvanlivost betonu uplatňuje vliv dalších hlavních složek zejména u cementů s kombinací vápenec / vysokopecní granulovaná struska nebo vápenec/popílek.

Cement, vlastnosti a norma

Podle definice je cement hydraulické pojivo, jemně mletý anorganický materiál, který po smíchání s vodou vytváří kaši, která v důsledku chemické hydraulické reakce tuhne a tvrdne. Po předchozím zatuhnutí na vzduchu dále tuhne a tvrdne i pod vodou, přičemž si zachovává pevnost i trvanlivost.

Cement se vyrábí zejména společným semletím portlandského (křemičitanového) slínku, sádrovce, který upravuje rychlost jeho tuhnutí, a dalších přísad uvedených v normě.

V současně platné evropské výrobkové harmonizované normě EN 197 – 1 z roku 2011 a její české verzi z roku 2012 (ed. 2) [1] je uvedeno 27 jmenovitých druhů cementů pro obecné použití a kromě nich ještě charakteristiky pro cementy další – síranovzdorné, vysokopecní a s nízkými počátečními pevnostmi. Samostatné harmonizované normy jsou dále pro cementy s nízkým hydratačním teplem [2], struskosíranové [3], hlinitanové [4] a cementy pro zdění [5].

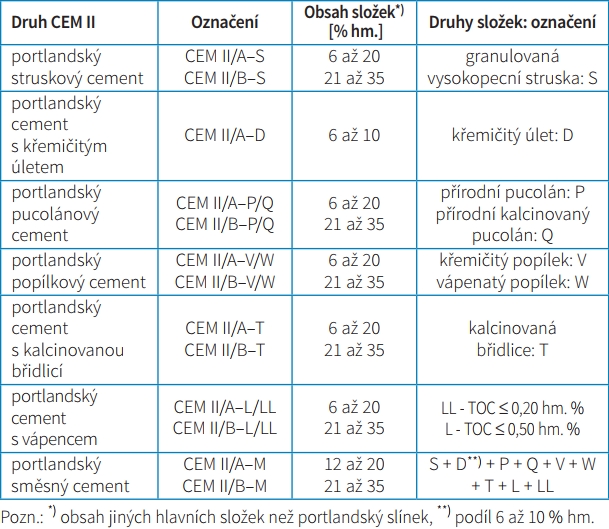

Evropská cementářská norma EN 197 – 1 specifikuje dále také celou skupinu portlandských cementů CEM II. Tyto cementy obsahují kromě portlandského slínku ještě jedinou další hlavní složku. Jsou to např. portlandské struskové cementy CEM II/A‑S s 6 až 20 hm. % a CEM II/B‑S s 21 až 35 hm. % granulované vysokopecní strusky. Dalšími druhy cementů CEM II (tab. 1) jsou:

- portlandský cement s křemičitým úletem,

- portlandský pucolánový cement,

- portlandský popílkový cement,

- portlandský cement s kalcinovanou břidlicí,

- portlandský cement s vápencem.

Označení CEM II (M), tj. portlandský směsný cement, je určeno pro cementy, které obsahují kombinaci více hlavních složek, mezi něž patří např.:

- granulovaná vysokopecní struska,

- křemičitý úlet,

- přírodní pucolán, např. tras,

- křemičitý nebo vápenatý popílek,

- vápenec.

Současný výzkum se zaměřuje především na vlastnosti cementů CEM II (M), které obsahují ve funkci hlavních složek kombinace slínku, granulované vysokopecní strusky a vápence.

Cementy mají na svém obalu normalizované značení podle normy EN 197 – 1, které může vypadat např. CEM II/B‑LL 32,5 R nebo CEM II/B‑M 32,5 R a popisuje jednotlivé vlastnosti samotného cementu, mezi něž patří – složení cementu (CEM I až V), množství příměsí (A, B, C), druh příměsí (K, S, V, LL atd.), pevnost cementu [MPa] (32,5 atd.) a rychlost nárůstu počáteční pevnosti (N, R).

V normové a výrobní nabídce existuje široká škála cementových výrobků, nicméně v požadavcích projektantů, stavebních firem i výrobců betonu stále dominují portlandský cement CEM I a portlandský struskový cement CEM II/B‑S.

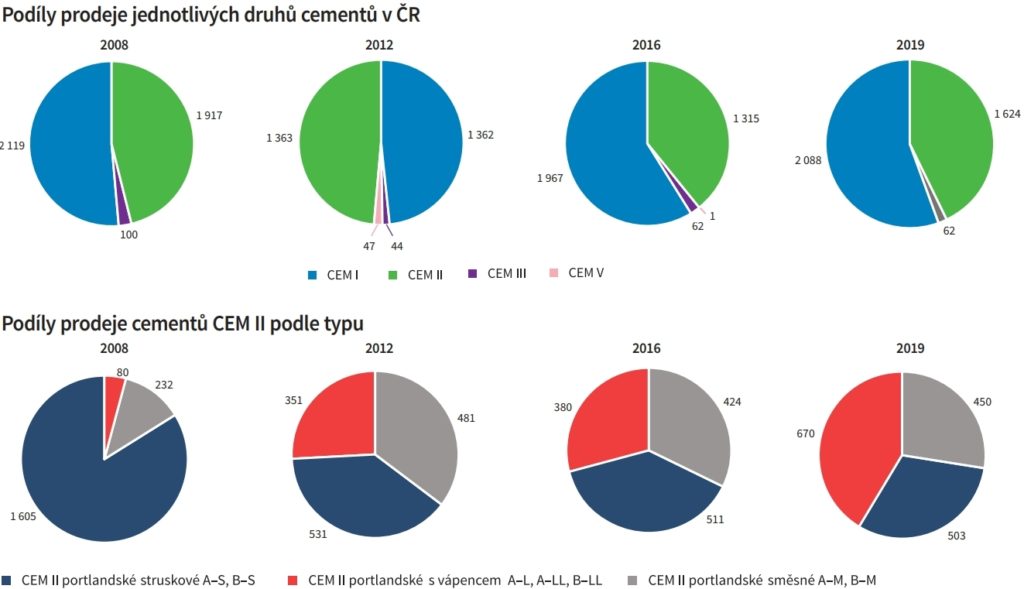

Podíly prodeje jednotlivých druhů cementů se v České republice za poslední desetiletí (od roku 2008) částečně proměnily: prodej portlandského cementu CEM I stoupl z 50 na 55 %, portlandského struskového cementu CEM II A/B‑S klesl z 39 na 13 %, směsného cementu CEM II s vápencem A/B‑LL a prodej směsných cementů CEM II (M) stoupl z 8 na 22 % (obr. 1).

Výpal portlandského slínku a výroba cementů s jeho vysokým podílem jsou nejen environmentálně problematické, ale i stále více neekonomické. Je proto potřeba soustředit se na snížení výroby slínku snížením výroby cementů CEM I se současným snížením jejich podílu pro výrobu betonu pod 10 %. Kladně se dají hodnotit trendy u vápencových cementů, popř. cementů směsných či struskových.

V Evropě v současné době činí podíl výroby portlandských směsných cementů CEM II (M) více než 35 % z celkové produkce. Tyto cementy, které odpovídají EN 197 – 1, nebývají bohužel v některých částech Evropy pro některé stupně vlivu prostředí používány. Důvodem je buď nedostatek zkušeností, nebo jejich vyloučení v národních dodatcích k betonářské normě EN 206, která uvádí přehled přípustného využití cementů v betonech v pozemním stavitelství u konstrukcí, které nejsou významně vystaveny působení chloridů.

Použití cementu do betonu

Obvyklá dávka cementu na 1 m3 betonu je v rozmezí 250 až 400 kg, záleží na zamýšleném použití. Určující je zde evropská norma EN 206 s řadou dodatků a národních norem, které umožňují přidávat do betonu stejné složky, jaké mohou být již v samotném cementu, např. mletou vysokopecní granulovanou strusku, křemičité popílky, mleté vápence aj. jako příměsi typu I a II, nicméně samostatným přidáváním těchto složek vzniká nebezpečí nehomogenit, které je v dodávaném směsném cementu zcela minimalizováno. Nebezpečí nehomogenit je do jisté míry eliminováno ustanovením ČSN EN 206+A1 [6] o používání principu k-hodnoty, který omezuje možnost započítání těchto složek jako pojiva do výpočtu vodního součinitele. Množství použité nad limit je pak pouhým plnivem. Tím je snížena, i když ne zcela, motivace výrobců betonu používat jako příměsi do betonu složky, které jsou již obsaženy ve směsných cementech.

Podstatné je rovněž si uvědomit, že kvalita vyrobeného betonu, tedy zejména jeho pevnost a odolnost, není závislá jen na dávce a druhu cementu, ale i na jeho dalších složkách. Kamenivo by mělo být čisté bez organických částic (vhodné je prané kamenivo či čisté drcené kamenivo). Křivka zrnitosti má být plynulá, a pokud to umožňuje tvar konstrukce a vyztužení, je vhodné využít kamenivo s maximálním zrnem, v ČR zpravidla Dmax 22 mm. Použitím vhodných přísad je možné redukovat obsah vody. Obecně lze konstatovat, že vhodné složení a kvalitní vstupní suroviny vedou ke kvalitnímu betonu. Pevnost a trvanlivost betonu závisí na porozitě, která se obecně snižuje se snižováním vodního součinitele a se zvyšováním hutnosti betonu.

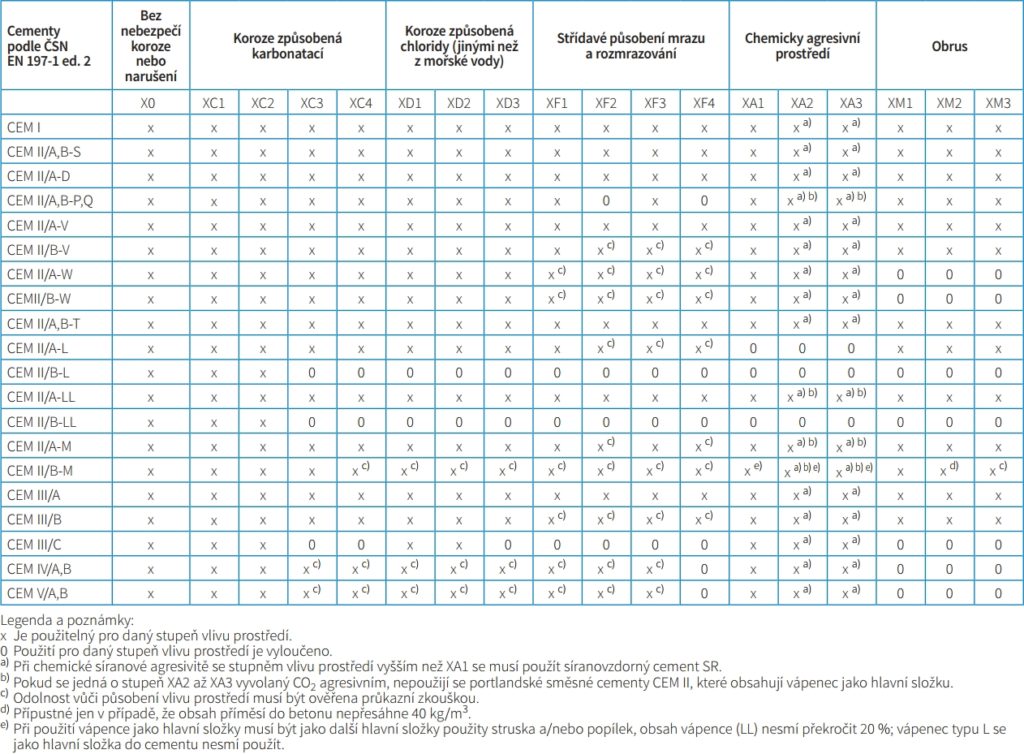

Kvalitní beton je však ještě třeba dokončit správným uložením a ošetřováním v raném stáří, kdy se rozhoduje o jeho konečných vlastnostech. Např. nedokonalé zhutnění vede ke zvýšení porozity betonu, a tím ke snížení jeho životnosti a pevnosti. K nešvarům při ukládání betonu patří rovněž i přidávání vody do čerstvého betonu, což má stejný efekt. (tab. 2)

Environmentální aspekty výroby cementu

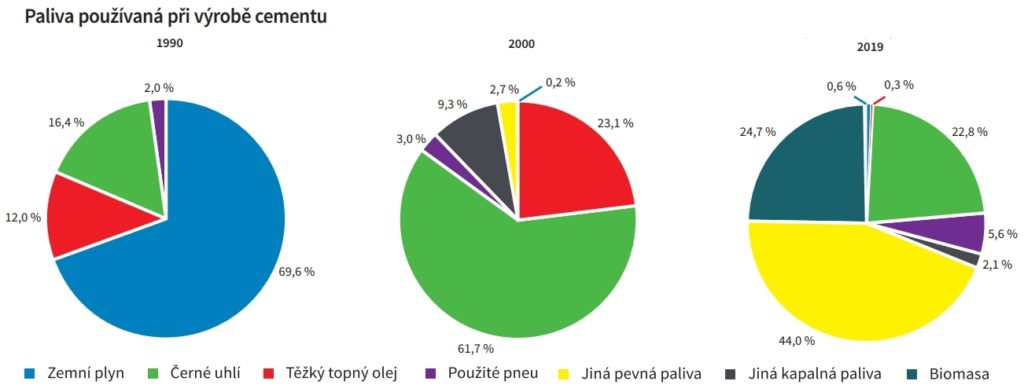

Výroba cementu prošla v posledním čtvrtstoletí skokovými změnami a původní neekologické procesy z 20. století musí být zapomenuty. Zdokonalila se skladba surovinové směsi a v rámci cirkulární ekonomiky jsou využívány druhotné surovinové materiály až do výše cca 3,5 hm. %. Mnohem významnější proměnou však prošla palivová základna – od mletého uhlí přes zemní plyn a těžký topný olej až po alternativní paliva původem z odpadů zejména na plastové a papírové bázi. Existují u nás výrobní jednotky, které dosáhly palivové substituce až 90 %, nicméně obvyklý průměr je kolem 75 %. Tvrzení, že těmito palivy jsou do systému vnášeny cementářské škodliviny, neobstojí, protože nejvyšší obsah těžkých anebo těkavých kovů byl vždy původem z uhlí.

Všechny tyto změny a zpřísňující se obecné ekologické podmínky podle Dokumentu o nejlepších dostupných technikách [7] přinesly do cementáren nejen dokonalé odprášení, ale i techniky odstraňování oxidů dusíku, síry a některých těkavých prvků, např. rtuti.

Cementárna je v současné době tedy zcela jinou výrobní jednotkou, než bývala dříve, dnes je to moderní chemicko-silikátový komplex pro výrobu nejdůležitější přírodní stavební hmoty současnosti.

Emise skleníkových plynů

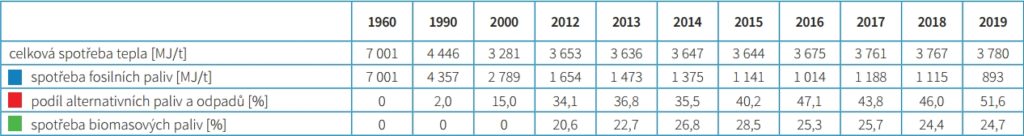

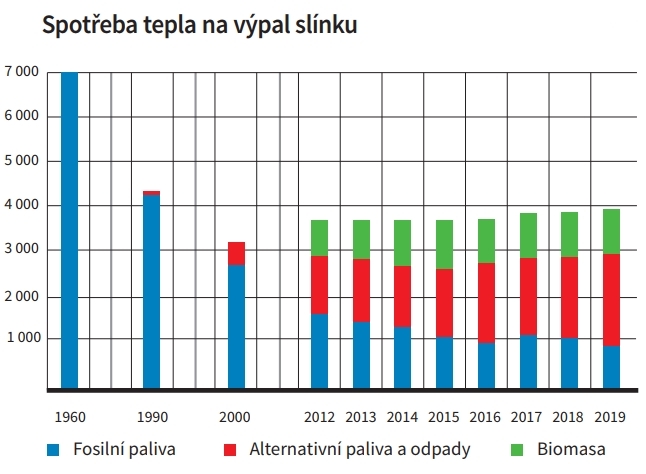

Sledování emisí skleníkových plynů se v počátcích odkazovalo na rok 1997, tedy na jeden z prvních dokumentů o jejich snižování – Kjótský protokol. V té době cementářský průmysl provedl první bilanční výpočty a zahájil procesy prokazatelně vedoucí ke snižování emisí skleníkových plynů. V první etapě se jednalo o úpravu procesních emisí, tedy např. náhradu vápenců v surovinové směsi již dekarbonizovanými odpady, např. popílky. V tomto snižování již nelze obecně více pokročit a procesní emise v současnosti tvoří cca 2/3 z celkových emisí při výpalu slínku. Druhou etapou je snižování emisí z vypalovacího procesu, tedy jednak záměna vysokouhlíkových paliv za nízkouhlíková, nejlépe biomasová, a jednak využívání alternativních paliv původem z odpadů. Využívání biomasových paliv jako zdroje energie při výpalu slínku představuje téměř 25 % z celkové spotřeby paliv a uhlík z biomasy přispívá k celkový emisím CO2 cca 10 %. (tab. 3 a obr. 2 a 3)

Nicméně současným požadavkům kladeným zejména Pařížskou dohodou z roku 2015 a později pak dokumentem Evropské unie s názvem Green Deal z roku 2020 to nepostačuje. Stále se snižující hodnota benchmarku, tj. údaje o emisní náročnosti na výpal slínku, a dále pak snižující se objem přidělovaných volných povolenek způsobují, že je zapotřebí nabídnout cementy s nižším podílem křemičitanového slínku doplněné podílem vysokopecní granulované strusky, popílku a vápence.

Nejnovější úvahy Evropské komise (EK) vztahující se k období po roce 2025 předpokládají, že cementářský průmysl bude vyjmut ze stávajícího systému povolenek a bude zařazen do dosud nerozpracovaného Carbon Boarder Adjustment Mechanism. To vede k situaci, že výrobci cementu uvažují o snížení výroby portlandského cementu CEM I na nezbytné minimum.

Environmentálně-ekonomická náročnost výroby cementu z pohledu EU ETS

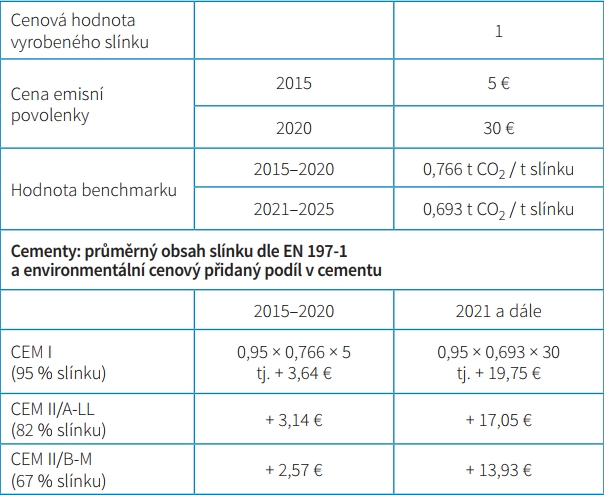

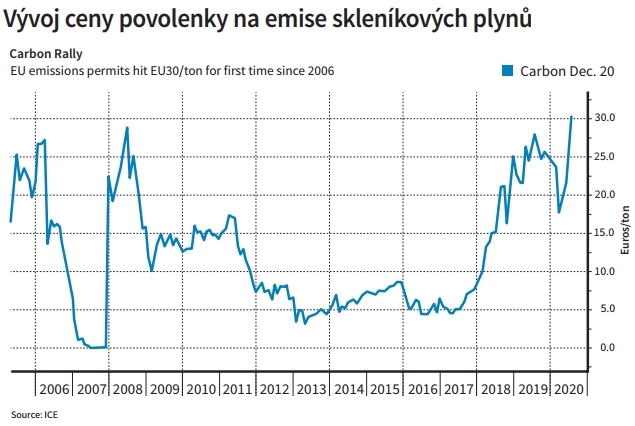

Pro účely ekonomického a environmentálního hodnocení výroby směsných cementů je v tab. 4 pro názornost použita jednotková cena vyrobeného slínku a přidaná cena za povolenku na emise skleníkových plynů vyvíjející se v čase, dále vývoj hodnoty benchmarku, tedy údaje stanoveného EK jako environmentální hodnota pro výpal slínku.

Z uvedeného vyplývá, že pouze vlivem ceny emisní povolenky se cenová náročnost výroby cementu mezi roky 2015 a 2020 zvýšila cca 6× a tento rozdíl mezi směsným cementem CEM II/A‑M a portlandským cementem CEM I činí cca 50 %. (obr. 4)

V rámci těchto environmentálních úvah je třeba vzít v potaz, že kvůli snižující se výrobě železa a oceli klesá dostupnost vysokopecní granulované strusky a tím se zvyšuje i její cena včetně připočtené parciální hodnoty za emise skleníkových plynů přináležející této výrobě. Dále je třeba mít na paměti sníženou užitkovou kvalitu popílku způsobenou zbytkovým obsahem amoniaku původem z procesu denitrifikace v elektrárnách. Je třeba navíc počítat s tím, že tyto komodity budou v dohledné době nedostatkové, v případě popílku i kvůli útlumu spalování uhlí v tepelných elektrárnách. Nedostupnost strusky lze předpokládat v horizontu cca 10 až 15 let, u popílku je tento horizont odhadem 20 až 30 let.

Základní složky – struska, popílek, vápenec

Granulovaná vysokopecní struska

Granulovaná vysokopecní struska vzniká rychlým ochlazením vhodně složené struskové taveniny tvořící se při tavení železné rudy ve vysoké peci. Struska musí být nejméně ze dvou třetin hmotnosti sklovitá a při vhodné aktivaci musí vykazovat hydraulické vlastnosti. Správné složení strusky do cementu určuje norma EN 197 – 1 [1] a norma EN 15167 – 1 [8].

Vysokopecní granulovaná struska je pro své chemické složení blízké cementu a pro své hydraulické vlastnosti používána jako jedna z hlavní složek cementu a po semletí i jako příměs do betonu.

Se struskou se běžně vyrábí portlandský struskový cement CEM II (S) a ve směsi s popílkem a vápencem portlandský směsný cement (M). V portlandském směsném cementu struska vhodně modifikuje vlastnosti popílku anebo vápence pro dosažení požadovaného nárůstu pevností a reologie čerstvého betonu.

Kromě hlavní složky cementu představuje mletá struska materiál, který může výrobce betonu použít do betonové směsi, avšak bez možnosti zajistit její plynulou granulometrickou křivku. Použitím cementu s podílem strusky nebo mleté strusky pro výrobu betonu se dosahují některé pozitivní vlastnosti betonu. Tyto cementy mají nižší teplotu při hydrataci a beton z něj vyrobený vykazuje vysokou trvanlivost, která je výsledkem nízké kapilární mezerovitosti. Je odolný proti penetraci chloridů a agresivnímu působení síranů. Dobré vlastnosti se projevují také při alkalicko-křemičité reakci a beton vykazuje nízkou náchylnost ke vzniku trhlin vlivem změny teplot, vysokou elektrolytickou odolnost a konzistentní světlou barvu. Takový beton má také velmi dobrou zpracovatelnost. Občas může použití mleté strusky způsobit modrozelené zabarvení povrchu ztuhlého betonu po odstranění bednění, typická barva betonu se však brzy navrátí se zpřístupněním vzduchu a vyschnutím povrchu.

Výroba 1 t portlandského cementu způsobuje vznik v průměru 1,2 t CO2, zatímco výroba 1 t cementu obsahující 50 % mleté strusky dává vzniknout pouze 0,54 t CO2. Tato data zahrnují emise při procesu pálení cementu, spalování fosilních paliv a použití elektrické energie. Použití strusky je tak velmi efektivní a ekonomicky přínosná metoda při snižování spotřeby energie a emisí CO2 v porovnání s výrobou portlandského cementu do okamžiku, než započteme i CO2 unikající při výrobě železa a oceli. Pak již tato výroba natolik environmentálně příznivá není.

Za zmínku stojí, že kromě využívání mleté vysokopecní granulované strusky se objevují snahy používat i slévárenské anebo ocelárenské strusky, u kterých však existuje nebezpečí, že budou obsahovat sloučeniny a prvky, které mohou narušit hydratační pochody tuhnutí a tvrdnutí cementu a betonu.

V případě přidávání mleté vysokopecní granulované strusky přímo do betonu platí doporučení stejná jako pro beton obsahující cement CEM I a CEM II/A, tedy EN 197 – 1 [1], a pro mletou granulovanou vysokopecní strusku platí k-hodnota 0,6 podle EN 15167 – 1 [8]. Maximální obsah strusky by měl vyhovovat doporučenému hmotnostnímu poměru struska/cement ≤ 1,0 [8].

Popílek

Popílek se získává elektrostatickým nebo mechanickým odlučováním prachových částic ze spalin při spalování jemného mletého černého nebo hnědého uhlí. Pro své příznivé vlastnosti a cenu je popílek využíván především jako příměs do betonu, při výrobě cementu se používá jako možná součást do surovinové směsi nebo jako jedna z hlavních složek hotového cementu.

Z pohledu cementářského a betonářského průmyslu jsou základními druhy popílku:

- popílek pro výrobu cementu podle EN 197 – 1 [1],

- popílek do betonu podle EN 450 – 1 [10],

- popílek jako kamenivo do betonu podle EN 12620 [11].

Vzhledem k energetické náročnosti výroby cementu a faktu, že je produkce popílku, tedy vedlejšího energetického produktu spalování pevných paliv, nevyhnutelná, jeví se možnost využití popílku do cementu i do betonu jakožto částečné náhrady slínku jako velmi pozitivní.

Podle cementářské normy EN 197 – 1 je možné pro výrobu cementu použít pouze popílek získaný výše popsaným způsobem. Popílek může být svou podstatou křemičitý nebo vápenatý. První má pucolánové vlastnosti, druhý může mít navíc vlastnosti hydraulické. Důležitým parametrem pro jeho použití je hodnota ztráty žíháním stanovená podle EN 196 – 2 [12] po dobu 1 h.

Vzhledem ke své pucolánové aktivitě jsou popílky přínosné i pro samotný beton. Popílek zlepšuje zpracovatelnost čerstvého betonu a díky kulovitým tvarům zrn částečně pomáhá redukovat potřebné množství záměsové vody. Pozitivně ovlivňuje také dlouhodobé pevnosti betonu, hloubku karbonatace a třeba i reverzibilní smrštění. Konečná úprava povrchu betonu s popílkem je snazší a jeho přítomnost v betonu omezuje míru odlučivosti vody z betonu v čerstvém stavu. Betony s příměsí popílku se projevují nižšími počátečními pevnostmi a pomalejším vývojem pevnosti plánované. Proto je třeba počítat s dosažením plánované pevnosti v horizontu pozdějším, než je 28 dní (zpravidla 56 až 90 dní). S tím souvisí také nízké hydratační teplo. Tyto betony jsou velmi odolné vůči trhlinám, a tím i agresivnímu prostředí či tvorbě výkvětů. Popílek používaný jako příměs do betonu obsahuje amorfní SiO2, ve směsi po smíchání s vodou reaguje s Ca(OH)2 za vzniku C‑S‑H gelů. Ty uzavírají kapiláry a zmenšují velikost pórů v betonu a tím příznivě ovlivňují jeho chemickou odolnost. Velikost zrn popílku může i nemusí mít vliv na vývin pevností, výzkum ale ukazuje, že čím jemnější popílek je, tím je pucolánová reakce intenzivnější.

Nejvýhodnější je však homogenizace již při výrobě směsných cementů s popílkem s podílem strusky anebo vápence, kde jsou zaručeny požadované trvanlivostní parametry cementu.

Vápenec

Vápenec je materiál bez skutečné hydraulické reaktivity. Přesto se stal jednou z hlavních složek portlandských cementů s vápencem nebo portlandských směsných cementů s podílem vápence, kde je schopen nahradit určité množství slínku. Mineralogické složení vápence z různých lomů se může výrazně lišit, odlišné složení však může mít i vápenec v rámci jednoho lomu. Jeho hlavní složkou je kalcit s mnoha dalšími možnými složkami, jako je křemen, jílové minerály nebo dolomit. Výzkum v posledních letech ukázal, že malá množství kalcitu mohou chemicky reagovat s dostupným oxidem hlinitým ze slínku. Hlavní objem vápence v cementu však dominuje jako plnivo. Některé chemické a fyzikální standardní požadavky na vápenec, např. limity na obsahy jílového podílu a celkového organického uhlíku, jsou definovány předem tak, aby byla zaručena nezbytná kvalita betonu a aby se zabránilo negativním dopadům na zpracovatelnost a trvanlivost (zejména na odolnost proti mrazu a rozmrazování).

Výsledky výzkumných i provozních laboratoří poskytují užitečné informace o hodnocení kvality vápence použitého v CEM II (L/LL) portlandských cementech s vápencem nebo CEM II (M) portlandských směsných cementech s podílem vápence, zejména pro cementy s obsahem vápence i vyšším než 20 hm. %:

- standardní požadavky na vápenec jako jedné z hlavních složek cementu (obsah CaCO3, jílové částice metodou methylenové modři, celkový organický uhlík – TOC) je pro posouzení vlivu vápence na vlastnosti cementu vhodné doplnit stanovením celkového měrného povrchu pomocí BET. Tento parametr poskytuje informace o vnitřní pórovitosti vápencových částic a tím i o kvalitě a vhodnosti vápence s ohledem na zpracovatelnost a pevnosti. Navíc existuje určitá korelace s obsahem jílu a velikostí krystalů kalcitových minerálů,

- tyto cementy lze zpracovávat běžnou betonářskou technologií (byly zkoušeny cementy i s nadnormovým obsahem vápence),

- poměr w/c je klíčovým parametrem pro cementy s vyšším obsahem vápence, neboť tím mohou být ovlivněny mechanické vlastnosti,

- fyzikální vlastnosti a chemické složení vápence mohou silně ovlivnit některé vlastnosti ztvrdlého betonu, zejména dotvarování nebo smršťování,

- dominantním parametrem trvanlivosti, zejména odolnosti betonu proti mrazu a rozmrazování, je obsah vápence v portlandském vápencovém cementu. Při obsahu vápence nad 25 hm. % lze významně zlepšit mrazuvzdornost vhodným provzdušněním, a to i vůči rozmrazovacím solím,

- je třeba prověřit kompatibilitu a interakci plastifikátorů a cementů s vyšším obsahem vápence s cílem optimalizovat obsah vzduchu a zlepšit mrazuvzdornost a dlouhodobé deformační chování,

- tyto cementy a betony vykazují při srovnatelných vlastnostech zhruba o 25 % nižší emise CO2 než běžné cementy a betony, avšak přibližně stejnou energetickou náročnost.

Proč cementy CEM II (M)?

Jaké jsou konkrétní argumenty ve prospěch portlandských směsných cementů CEM II (M)? Z technického hlediska je třeba při vývoji nového cementu respektovat požadavky na vlastnosti vyráběného betonu, jako jsou dobrá zpracovatelnost, nárůst pevností, a zvláště pak trvanlivost. Z pohledu výrobce cementu hrají přirozeně svou roli i výrobní náklady a možné dopady na životní prostředí.

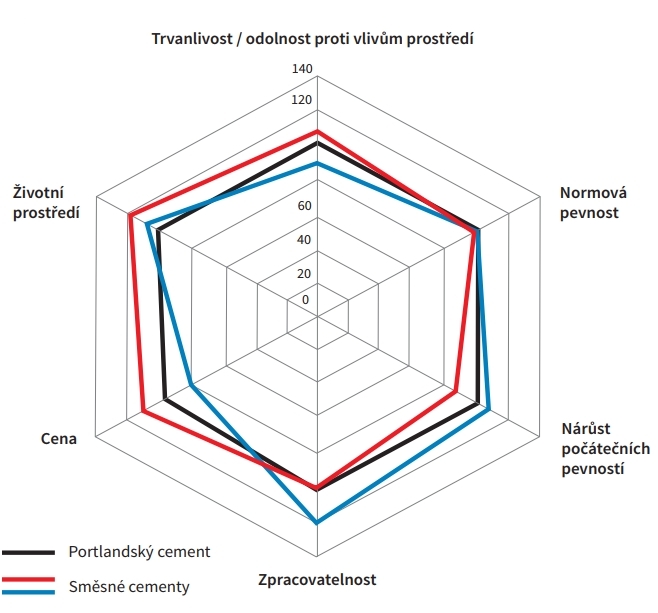

Z technického hlediska mají cementy CEM I, CEM II a CEM III různé vlastnosti. Žádný cement, ani ten portlandský není ideálním řešením pro všechny aplikace. Toto je schematicky znázorněno na obr. 5 pro dva druhy cementu s několika hlavními složkami, včetně porovnání s referenčním portlandským cementem (černá linie). Cementy CEM II (M) umožňují vyvážit výhody a nevýhody jednotlivých hlavních složek jejich kombinováním. Kromě snížení emisí CO2 a šetření přírodních zdrojů tak lze optimalizovat i vliv cementů na vlastnosti z nich vyráběných betonů.

Vlastnosti portlandských směsných cementů

V cementářských výzkumných ústavech, zejména v Německu a Belgii, byly a jsou prováděny série zkoušek týkající se trvanlivosti betonů vyrobených z cementů CEM II (M). Cílem těchto zkoušek je poskytnout prokazatelné výsledky pro takovou úpravu normativních předpisů, která by spolu se získáváním praktických zkušeností umožnila omezit rozsah individuálních schvalovacích procesů.

Pórovitost a rozložení velikosti pórů

Škodlivé látky pronikají do konstrukce pórovým systémem a trvanlivost všech stavebních materiálů na bázi cementu je tedy významně ovlivněna pórovitostí a rozložením velikosti pórů. Pro odolnost betonu proti vlivům prostředí má proto mimořádný význam i jeho nepropustnost.

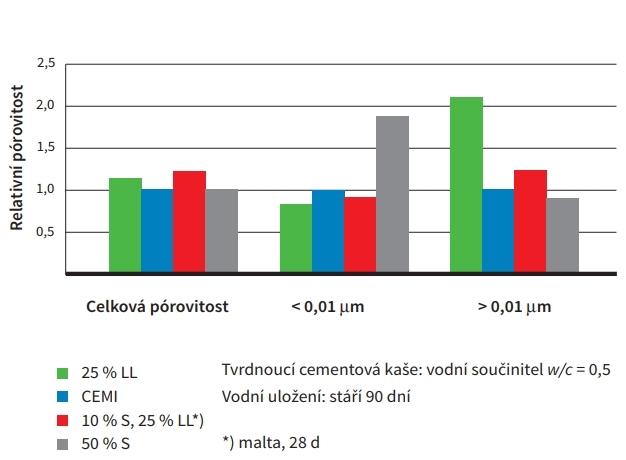

V grafu na obr. 6 jsou uvedeny relativní hodnoty vztahující se k hodnotám charakterizujícím pórovitost cementového tmelu vyrobeného z portlandského cementu. Znázorňují jak celkovou pórovitost, tak i podíl pórů < 0,01 µ (tj. gelové póry) a podíl pórů > 0,1 µ, které např. ovlivňují průnik CO2. Uvedené hodnoty závisejí na vlastnostech cementu, tedy i na jeho hlavních složkách.

Při provedeném výzkumu byla tvrdnoucí cementová kaše uložena po dobu 90 dní ve vodě. U cementu s vysokým obsahem vápence je mikrostruktura tvrdnoucí cementové kaše poněkud hrubší. Při řádném ošetřování lze zmenšit poloměr pórů použitím latentně hydraulických či pucolánových hlavních složek, např. použitím vysokopecní strusky nebo popílku. Nežádoucí vliv samotného vápence lze částečně vyrovnat jeho kombinací s granulovanou vysokopecní struskou. Na obr. 6 je tento vliv ilustrován relativními hodnotami pórovitosti v oblasti > 0,1 µ: hodnota pro cement CEM II/B‑M (S‑LL) obsahující 25 hm. % vápence a 10 hm. % granulované vysokopecní strusky (cca 0,75) je značně menší než hodnota odpovídající cementu s 25 hm. % vápence (cca 2,1). Vyšší podíl strusky se tedy ukazuje jako mnohem výhodnější než podíl vápence. Uvedené změny pórové struktury mohou vyšší nebo nižší měrou ovlivnit trvanlivost betonu.

Karbonatace

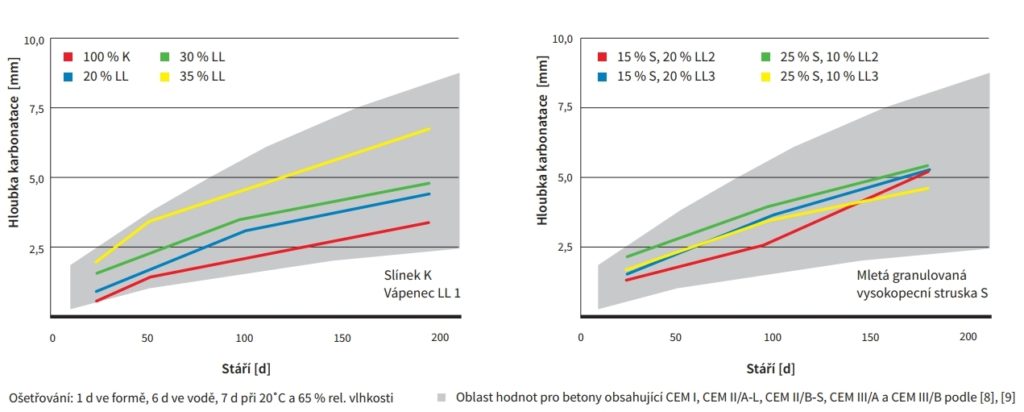

Rychlost a hloubka karbonatace závisí nejen na vodním součiniteli (ten má hlavní vliv), ale i na obsahu slínku. Při laboratorních zkouškách při teplotě 20 °C a při relativní vzdušné vlhkosti 65 % je hloubka karbonatace betonu vyrobeného z cementů s vysokopecní struskou poněkud větší než u betonu vyrobeného z portlandského cementu. Vidět je to v grafu na obr. 7, na kterém horní mez vyznačené oblasti odpovídá betonu vyrobenému z vysokopecního cementu.

Výsledek laboratorních zkoušek však nelze přeceňovat. V souladu s praxí je při všech vlivech prostředí XC v naprosté většině zemí dokonce povoleno i použití vysokopecního cementu CEM III/B, který obsahuje až 80 hm. % granulované vysokopecní strusky. U venkovních stavebních prvků, u kterých je vyšší nebezpečí koroze výztuže, je totiž vlivem větší vlhkosti betonu hloubka karbonatace proti výše uvedeným laboratorním zkouškám menší. U vnitřních stavebních prvků je sice vlivem menší vlhkosti betonu hloubka karbonatace větší, díky malé vlhkosti betonu se však současně snižuje riziko koroze výztuže. Vše uvedené platí v souladu s EN 206 pro přepokládanou životnost konstrukce 50 let.

Ve srovnání s betonem z portlandského cementu se hloubka karbonatace zvětšuje i s rostoucím obsahem vápence. Hodnoty pro 35 hm. % vápence však zůstávají v rozmezí těch cementů, které jsou povoleny pro neomezené použití při vlivech prostředí XC, tedy tam, kde je riziko koroze výztuže v důsledku karbonatace betonu. Při kombinaci vápence (10 až 20 hm. %) a granulované vysokopecní strusky (15 až 25 hm. %) však vykazují betony se stejným obsahem slínku (65 hm. %) určité zvýšení hloubky karbonatace. Podobně jako u cementů s vysokopecní struskou je z hlediska použití v praxi toto zvětšení málo významné. Podobné závěry platí pro portlandské směsné cementy, např. pro CEM II/B‑M (S‑V) a CEM II/B‑M (V‑LL).

Odolnost vůči působení chloridů

V praxi se betony často dostávají do kontaktu s chloridy obsaženými ve vodě (přímý kontakt, odstřiky) či rozptýlenými ve vzdušné vlhkosti (slaná mlha). Z pohledu betonu jsou chloridy dvojího typu, a to chloridy v mořské vodě a ostatní (např. chemické rozmrazovací látky). Příkladem jsou silniční mosty, podlahy mnohopodlažních parkovišť a betonové konstrukce v moři (mola, základy vrtných plošin apod.). Rozdílnost vlivu jednotlivých cementů na odolnost proti působení chloridů se projevuje jak v praxi, tak i při laboratorních testech, a to včetně vlivu ošetřování. Ke značnému nárůstu odolnosti vůči chloridům, tedy ke snížení koeficientu difuze chloridových iontů, přispívá někdy díky zjemnění pórového systému použití cementů s obsahem granulované vysokopecní strusky. Tento kladný vliv se zcela zřetelně objevuje při použití cementů CEM III/A s obsahem alespoň 40 hm. % granulované vysokopecní strusky. V souladu s betonářskými předpisy lze proto při použití cementů CEM III/A a CEM III/B v masivních betonových konstrukcích a při stupních vlivu prostředí XD3 a XS3 zvýšit maximální povolené hodnoty vodního součinitele z 0,45 na 0,50 [15].

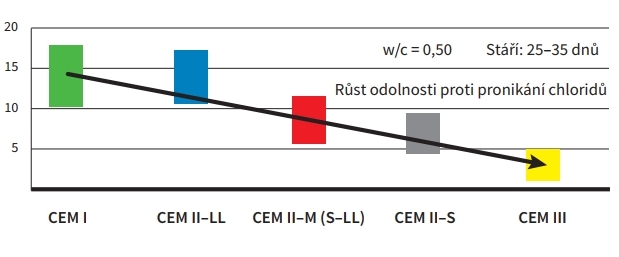

V grafu na obr. 8 jsou zobrazeny koeficienty migrace chloridů získané zrychleným testem. U betonu z portlandského cementu je rozsah hodnot mezi 10 až 18 × 10–12 m2/s, při použití vysoce síranovzdorných portlandských cementů mohou být hodnoty poněkud vyšší.

U portlandských cementů s vápencem je, podobně jako u portlandského cementu, rozsah hodnot závislý na podílu vápence. U portlandských směsných cementů obsahujících vápenec a granulovanou vysokopecní strusku jsou sledované hodnoty na dolní hranici portlandských cementů a portlandských struskových cementů.

Odolnost proti zmrazování a rozmrazování

Portlandské cementy lze použít ve všech klimatických podmínkách uvažovaných evropskou betonářskou normou EN 206. Totéž platí pro portlandské struskové cementy a pro vysokopecní cementy CEM III/A a CEM III/B (v případě stupně vlivu prostředí XF4 je u tohoto cementu mez obsahu strusky snížena z 80 hm. % na 50 hm. %). Použití těchto cementů je schváleno pro všechny prvky vystavené mrazu bez ohledu na obsah strusky či nasycení betonu vodou.

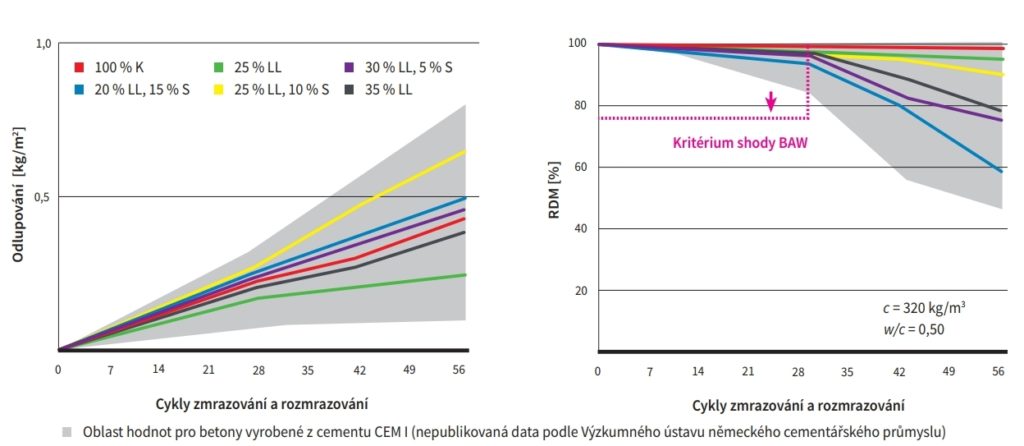

Výsledky zkoušek betonů s různými druhy cementu jsou znázorněny v grafu na obr. 9, a to v závislosti na počtu zmrazovacích cyklů. Obr. 9a ilustruje výsledky odolnosti betonu proti zmrazování a rozmrazování testem CF, tedy hodnoty odpadu odloupnutého betonu [kg/m2]. Podle tohoto testu vyhověly vedle portlandského cementu i cementy CEM II obsahující alespoň 65 hm. % portlandského slínku vždy spolu s vápencem (až 35 hm. %), příp. s vysokopecní granulovanou strusku (až 15 hm. %). Obr. 9b ilustruje vliv zmrazování a rozmrazování na porušení vnitřní struktury zjištěný testem CIF. Hodnocen je relativní dynamický modul pružnosti.

Podle německých směrnic BAW se po 28 zmrazovacích cyklech povoluje pro stupeň vlivu prostředí XF3 pokles dynamického modulu pružnosti nejvýše o 25 %, povolují se tedy hodnoty relativního modulu pružnosti alespoň 75 %. Nejvyšší odolnost prokázal beton s portlandským cementem. Výše uvedenému kritériu vyhověly i ostatní zkoušené cementy. Tím byly potvrzeny dřívější mnohaleté praktické zkušenosti se struskoportlandskými a vysokopecními cementy. U cementů s vyšším obsahem vápence by bylo třeba uvedenými laboratorními testy zjistit vliv vlastností vápence.

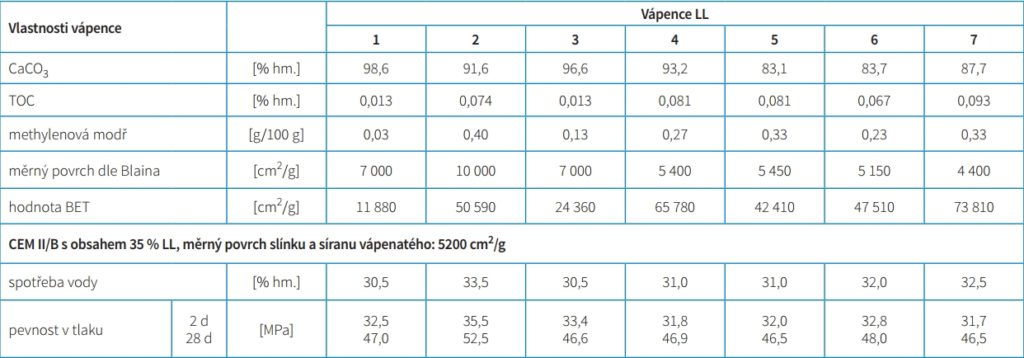

V tab. 5 jsou uvedeny typické hodnoty sedmi vápencových mouček s obsahem CaCO3 mezi 83 a 98 hm. %. Všechny vápence beze zbytku splnily požadavky cementářské normy EN 197 – 1 [1]. Navíc byl zkoušen měrný povrch BET – bylo zjištěno rozmezí 12 000 až 74 000 cm2/g. Uvedený ukazatel může být využit jako míra kontaminace vápence vedlejšími složkami, a proto vhodně doplňuje ostatní standardní charakteristiky, zejména obsah CaCO3, obsah organického uhlíku (TOC) a obsah jílovitého podílu stanovený zkouškou methylenovou modří. Vápencová moučka byla použita k výrobě portlandských cementů s vápencem třídy 32,5 R s obsahem vápence 35 hm. %.

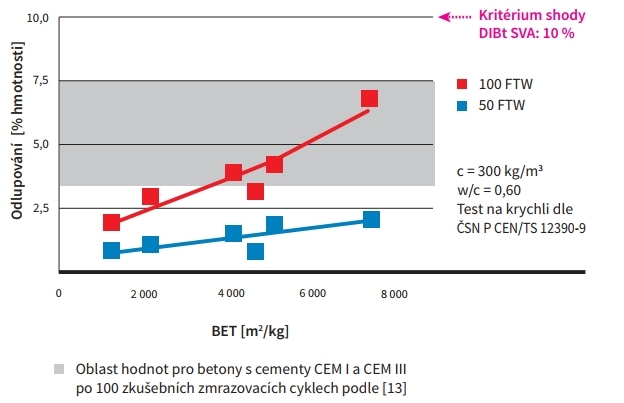

V grafu na obr. 10 jsou uvedeny výsledky zkoušek odlupování na krychli dle ČSN P CEN/TS 12390 – 9 [13] při použití cementu CEM II/B‑LL 32,5 R s obsahem 35 hm. % vápence. Naměřené hodnoty odpadu [hm. %] betonu s vodním součinitelem 0,6 jsou zde vyneseny jako funkce měrného povrchu BET vápencové moučky. Pro její využívání je Německým ústavem stavební techniky DIBt vyžadována zkouška na krychli. Při složení betonu podle požadavků DIN 1045 – 3 [14] existuje dobrý obecný vztah mezi pevností betonu v tlaku a hodnotou odloupnutého materiálu stanovenou dle uvedené zkoušky.

na krychli betonů z portlandských cementů s vápencem obsahujících 35 hm. % vápence (zdroj: [16])

Cementy, které vyhověly uvedeným zkouškám a kritériím, se osvědčily i v praxi. Při obsahu vápence do cca 25 hm. % přitom nezáleží na druhu vápence. Při vyšších podílech vápence však k ovlivnění odolnosti betonu kontaminací dochází, viz dále uvedená závislost na měrném povrchu BET, který slouží jako ukazatel kontaminace vápence vedlejšími složkami.

Pro účely kontroly shody obsahuje obr. 10 i oblasti přípustných hodnot odpadů betonu po 100 cyklech zmrazování a rozmrazování. Kromě horní meze 10 % stanovené DIBt jsou zde i oblasti určené pro betony z portlandského a vysokopecního cementu. U vápence s větší kontaminací vedlejšími složkami jsou sice odpady betonu větší, zůstávají však pod horní mezí uvedené oblasti. Použití cementů s vysokým podílem vápence pro betony vystavené mrazu vyžaduje však ověření. Při kladném výsledku ověření by měl být stanoven požadavek na jakost vápence.

Odolnost proti zmrazování a rozmrazování v prostředí rozmrazovací soli

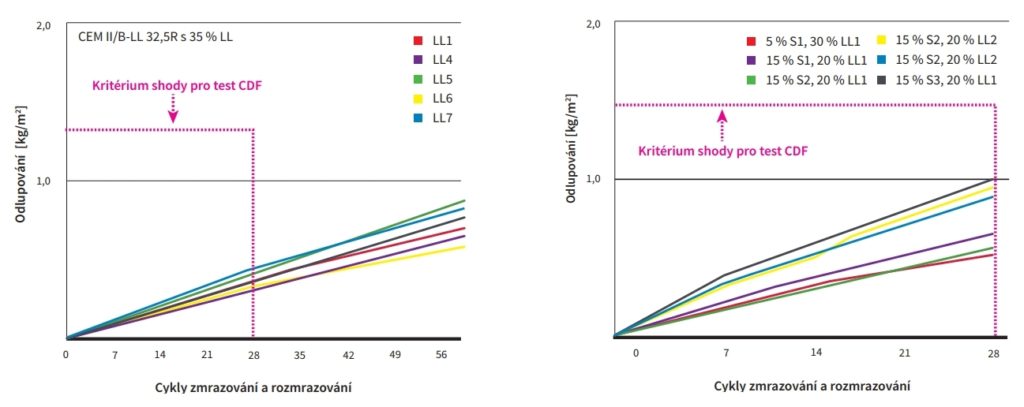

Betony s portlandskými směsnými cementy s granulovanou vysokopecní struskou a s vápencem, které obsahují alespoň 65 hm. % slínku, mohou mít vysokou mrazuvzdornost i v prostředí rozmrazovací soli. U betonů vyrobených z portlandských směsných cementů byla tato mrazuvzdornost zkoušena testem CDF (obr. 11). Při požadavku na vysokou odolnost mají být po 28 cyklech zmrazování a rozmrazování odpady odloupnutého materiálu nejvýše 1,5 kg/m2.

V grafu na obr. 11a jsou uvedeny výsledky zkoušek provzdušněného betonu vyrobeného z cementu CEM II/B‑LL 32,5 R s obsahem 35 hm. % vápence – odpady jsou velmi nízké. Hluboko pod hodnotou výše uvedeného kritéria jsou i odpady po 56 cyklech zmrazování a rozmrazování.

Graf na obr. 11b ukazuje hodnoty odpadů z betonů vyrobených z portlandských směsných cementů. Kromě portlandského slínku (65 hm. %) obsahovaly tyto cementy tři druhy vysokopecní granulované strusky a dva druhy vápenců. Z kapacitních důvodů bylo provedeno jen 28 zmrazovacích cyklů. Odpady odloupnutého betonu byly opět značně nižší než 1,5 kg/m2. Uvedené betony proto mohou být použity i při stupni vlivu prostředí XF4.

Závěry a výhled

Cementy s několika hlavními složkami a s omezeným obsahem slínku významně přispívají k ochraně životního prostředí, a to jak pro hospodárnost výroby, tak i pro efektivnost svého použití. Používání těchto cementů pro vhodné betonové stavby bude v dalším období nezbytností jak z environmentálního hlediska, tak i s ohledem na náklady na výrobu.

Tyto cementy jsou vhodnou alternativou portlandských cementů i z technického hlediska. Při vhodné kombinaci hlavních složek mohou portlandské směsné cementy CEM II (M) přispět ke zvýšení robustnosti stavebních systémů. Nejefektivnější je kombinace vápence a granulované vysokopecní strusky. Jako průkaz posloužily příklady využitelnosti uvedených cementů v různých prostředích (při působení karbonatace, chloridů či mrazových cyklů).

Širšího uplatnění v betonářském průmyslu by se měly dočkat hlavně portlandské směsné cementy CEM II (M) (S‑LL), jejichž hlavními složkami jsou portlandský slínek, granulovaná vysokopecní struska a vápenec. Podobné výsledky lze očekávat, když ve funkci hlavních složek bude použita kombinace vápence a popílku odpovídajícího normě EN 450 – 1 [10]. V cementech pro pozemní a inženýrské stavitelství je třeba počítat i s dalším růstem obsahu granulované vysokopecní strusky. O tomto trendu svědčí růst výroby cementů CEM III/A s obsahem strusky nad 50 hm. %.

Práce a výzkumy k rozšíření znalostí o vlastnostech a chování portlandských směsných cementů v současné době pokračují s cílem zjistit dosažitelnou pevnost a trvanlivost betonů z nich vyrobených.

Literatura

[1] ČSN EN 197 – 1 ed. 2. Cement – Část 1: Složení, specifikace a kritéria shody cementů pro obecné použití. Praha: ÚNMZ, 2012.

[2] ČSN EN 14216 ed. 2. Cement – Složení, specifikace a kritéria shody speciálních cementů s velmi nízkým hydratačním teplem. Praha: ÚNMZ, 2016.

[3] ČSN EN 15743+A1. Struskosíranový cement – Složení, specifikace a kritéria shody. Praha: ÚNMZ, 2015.

[4] ČSN EN 14647. Hlinitanový cement – Složení, specifikace a kritéria shody. Praha: ÚNMZ, 2006.

[5] ČSN EN 413 – 1. Cement pro zdění – Část 1: Složení, specifikace a kritéria shody. Praha: ÚNMZ, 2011.

[6] ČSN EN 206+A1. Beton – Specifikace, vlastnosti, výroba a shoda. Praha: ÚNMZ, 2018.

[7] Referenční dokumenty o nejlepších dostupných technikách (BREF). Ministerstvo průmyslu a obchodu ČR. Praha, 2013.

[8] EN 15167 – 1. Mletá granulovaná vysokopecní struska pro použití do betonu, malty a injektážní malty – Část 1: Definice, specifikace a kritéria shody. Praha: ÚNMZ, 2006.

[9] ČSN P 73 2404. Beton – Specifikace, vlastnosti, výroba a shoda – Doplňující informace. Praha: ÚNMZ, 2016.

[10] ČSN EN 450 – 1. Popílek do betonu – Část 1: Definice, specifikace a kritéria shody. Praha: ÚNMZ, 2013.

[11] ČSN EN 12620+A1. Kamenivo do betonu. Praha: ÚNMZ, 2008.

[12] ČSN EN 196 – 2. Metody zkoušení cementu – Část 2: Chemický rozbor cementu. Praha: ÚNMZ, 2013.

[13] ČSN P CEN/TS 12390 – 9. Zkoušení ztvrdlého betonu – Část 9: Odolnost proti zmrazování a rozmrazován – Odlupování.

[14] DIN 1045 – 3. Tragwerke aur Beton, Stahlbeton und Spannbeton – Teil 3: Bauausführung – Anwendungsregeln zu DIN EN 13670. 2012.

[15] DAfStb-Richtlinie – Massige Bauteile asu Beton. Deutscher Asusschuss für Stahlbeton. Ausgabe März 2005.

[16] MÜLLER, C., LANG, E. Durability of concrete made with Portlandlimestone and Portland-composite cements CEM II‑M (S‑LL). (Vlastnosti portlandských cementů směsných.) Düsseldorf, Germany: VDZ, 2005.

[17] BOLTE, G., ZAJAC, M., SKOCEK, J., BEN HAHA, M. Development of composite cements characterized by low environmental footprint and appreciable performance. (Vývoj kompozitních cementů charakterizovaných nízkou ekologickou stopou a odpovídajícími vlastnostmi.) Leimen, Germany: Global R&D, HeidelbergCement AG, 2020.

[18] MÜLLER, C., PALM, S., HERMERSCHMIDT, W. Dauerhaftigkeitseigenschaften von Betonen mit CEM II/C‑M (S‑LL)- und CEM II/B‑LL-Zementen. (Trvanlivost betonů s cementy CEM II/C‑M (S‑LL) a CEM II/B‑LL.) Düsseldorf, Germany: VDZ, 2020.