Betonová mola jsou obvykle vyplněna plovoucím materiálem, který je nadnáší po celou dobu životnosti. Systém popsaný v tomto článku je inovativní v tom smyslu, že plutí mola zajišťují vzduchové vaky, které mohou být vypuštěny, a celý systém pak klesne ke dnu řeky. To může být užitečné zejména v případě povodňového nebezpečí, kdy nebude nutné přepravovat mola do bezpečného přístavu. Díky snadnému modulárnímu propojení mohou být mola instalována v různých skupinách. Tento článek stručně popisuje návrh vláknobetonového mola a dalších podpůrných konstrukcí, které jsou nezbytné pro správnou funkci systému, a výsledky experimentů, které prokázaly, že je systém proveditelný.

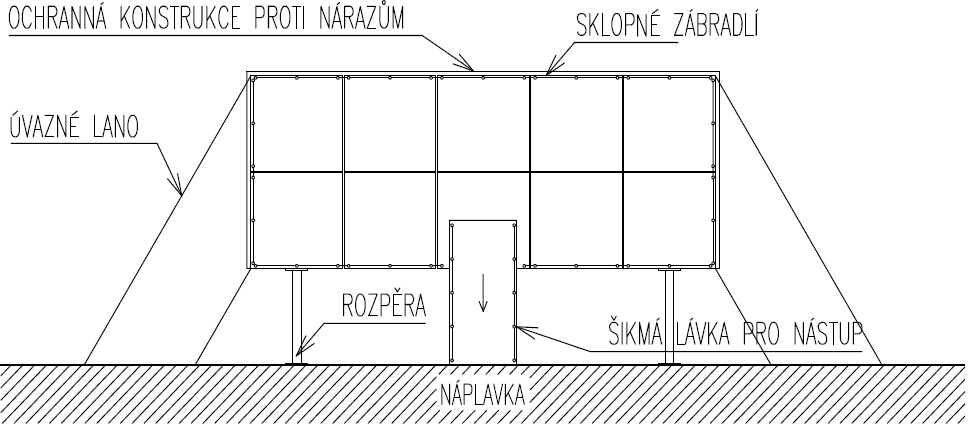

Pražské náplavky jsou hojně navštěvovaným místem jak turisty, tak i občany města kvůli své atmosféře a také kvůli jedinečným výhledům na okolní památky. Pořádá se zde spousta kulturních a sportovních akcí, během nichž však bývají náplavky přeplněné. Jejich provozovatel proto hledá řešení pro zvýšení kapacity a logickým krokem by bylo rozšíření náplavek. Trvalé rozšíření by bylo velmi náročné technologicky i finančně, nehledě na komplikovaná jednání s desítkami institucí, která by bylo nutno podstoupit. Řešením by mohlo být rozšíření pomocí plovoucích mol, s kterými je však spojen další problém. Běžné typy mol plavou na hladině po celou dobu své životnosti. V případě povodňového nebezpečí je však nutno všechny plovoucí objekty z toku řeky přesunout do bezpečných přístavů, aby se předešlo škodám, které by mohly způsobit v případě, že by došlo k jejich uvolnění a nekontrolovanému pohybu vodním tokem. Přesun objektů je technicky náročný a kapacita přístavů je velmi omezená. Pokud by pro rozšíření náplavek byla použita klasická mola, muselo by dojít k vybudování nových bezpečných přístavů, na což není dostatek místa ani finančních prostředků.

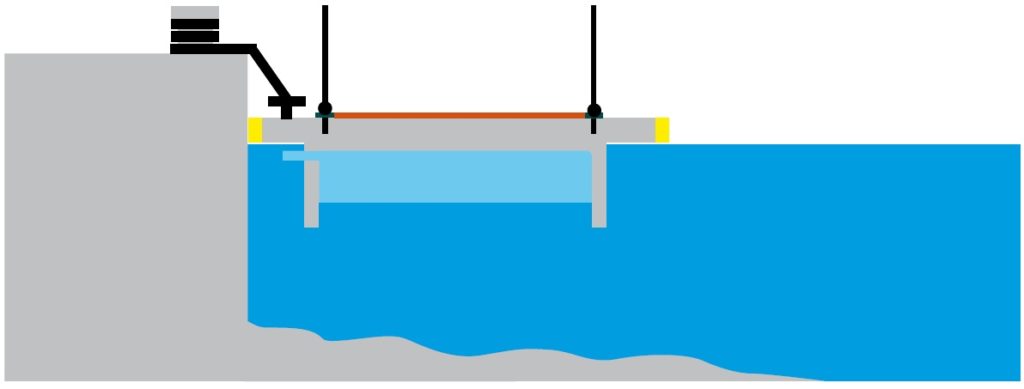

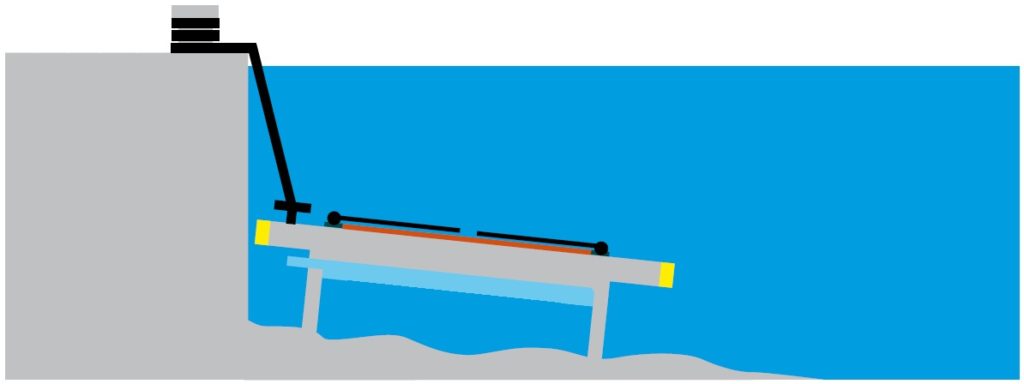

V návaznosti na výše definovaný problém se snažíme o vývoj nového systému betonových mol, která by v případě povodňového nebezpečí nevyžadovala přesun do bezpečného přístavu. Základní myšlenkou tohoto systému, jejímž autorem je Jakub Fabel, je náhrada polystyrenu, kterým jsou betonová mola běžně nadnášena, vzduchovými vaky, které budou v případě potřeby vypuštěny a dojde k ponoření mola na dno říčního toku do stabilní pozice, pro kterou musí být v řece připraveny podmínky. Po opadnutí vody budou vaky opět napuštěny vzduchem a mola se vynoří. Jednotlivé prvky mola budou propojeny systémem vzduchotechnického potrubí, který umožní vypouštění a napouštění vzduchu do celé skupiny jedním dmychadlem.

Běžně jsou mola vyráběna ze tří druhů materiálu – dřeva, oceli nebo betonu. Betonová mola jsou obvykle využívána pro velké plochy. V našem případě byl zvolen beton zejména s ohledem na architektonické požadavky. Použití vláken má navíc zajistit zvýšení houževnatosti a trvanlivosti materiálu v prostředí, které je náročné z hlediska mechanického opotřebení a působení vody a mrazu.

Existují dva patentované systémy ponorných betonových mol (korejský patent č. KR101550453 [1] a americký patent č. US4938629 [2]). U obou systémů dochází k ponoření zaplavením vnitřního prostoru uzavřené betonové skořepiny. To přináší řadu problémů spojených se zajištěním vodotěsnosti skořepiny, napouštěním a vypouštěním vody z dutiny, čištěním dutiny od nečistot aj. Tyto problémy by měly být vyřešeny použitím systému se vzduchovými vaky.

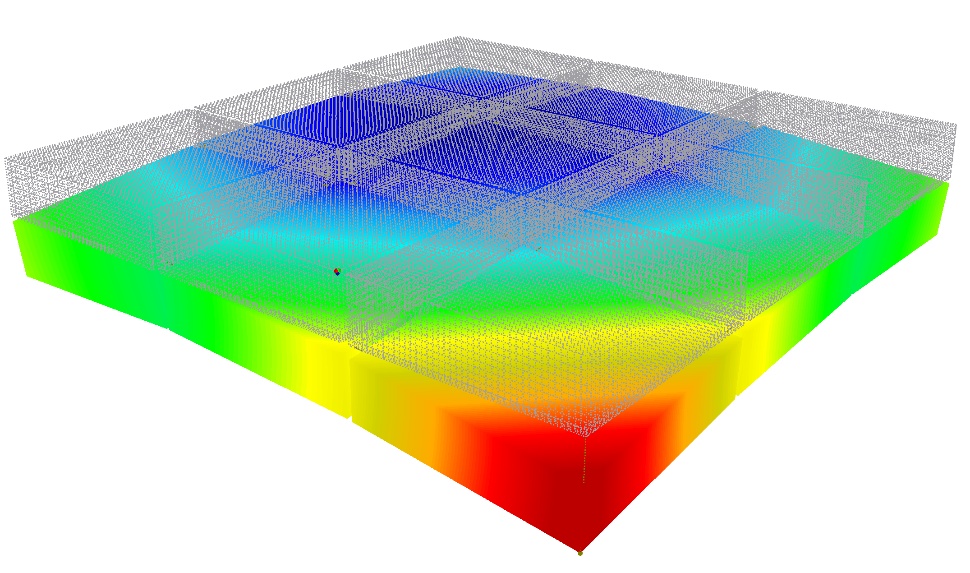

První dva obr. ilustrují hlavní ideu vyvíjeného systému ponorných mol, na dalších je vizualizace skupiny mol a numerický model využitý pro predikci chování skupiny mol při různých zatěžovacích stavech. Tento článek se věnuje představení konceptu mol a experimentálnímu ověření funkčnosti systému na modelu v měřítku 1 : 10. S podrobným popisem systému a aktuálním stavem projektu je možno se seznámit na webové stránce ponornemolo.cz.

Předpokládané využití

Ponorná mola by mohla sloužit pro využití vodní plochy při pořádání kulturních akcí (např. jako divadelní jeviště umístěné na vodní ploše), jako restaurační zahrádky nebo pro zvětšení využitelného prostoru pro veřejnou relaxaci. Vycházejí vstříc stoupajícímu zájmu občanů a turistů o pražské břehy a relaxaci v této lokalitě.

Navrhovaný systém je modulární, takže bude možné spojovat jednotlivé prvky do různých plošných nebo liniových skupin. Spoje prvků jsou navrženy tak, aby byly snadno rozpojitelné a aby bylo možno prvky dle libosti přeuspořádat. Další dva obr. ukazují dva základní způsoby možného uspořádání mol.

Materiály

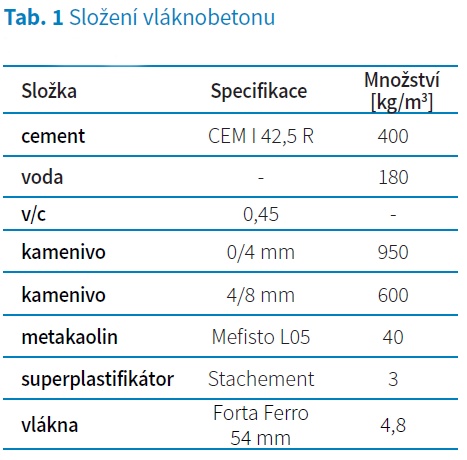

Betonová skořepina

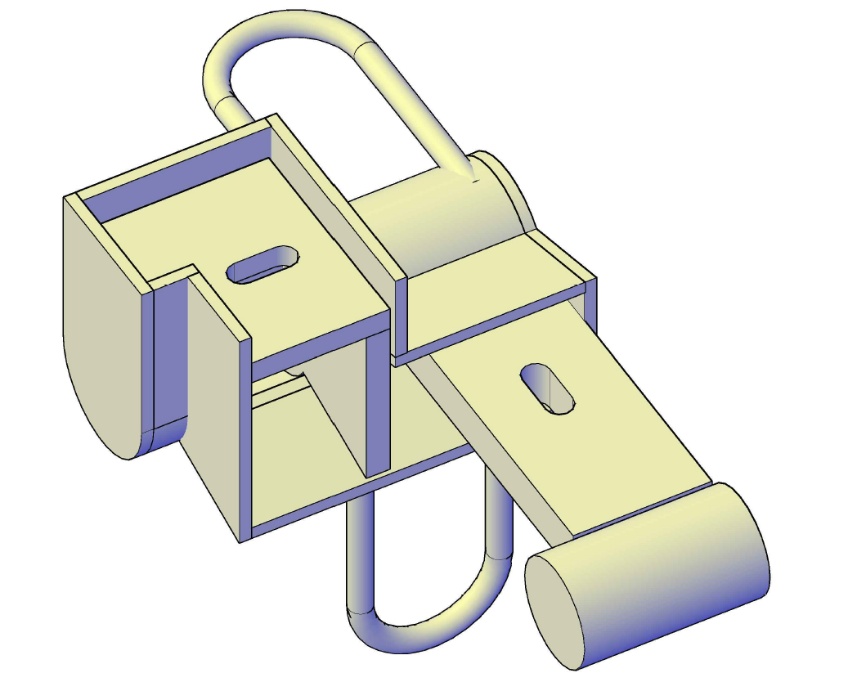

Ponorná mola jsou navržena z vláknobetonu běžné pevnosti, jehož receptura je uvedena v tab. 1. Účelem polymerních vláken je zvýšit mechanickou odolnost materiálu, mrazuvzdornost a odolnost proti rozvoji trhlin od smršťování. Skořepina bude dále vyztužena ortogonální sítí z profilů 10 mm v rozteči 150 mm. Výztuž je nutno ochránit krycí vrstvou betonu, jejíž požadovaná tloušťka (30 mm) definuje minimální tloušťku skořepiny (80 mm). Prvky budou vyráběny jako prefabrikáty ve firmě KŠ Prefa, se kterou probíhají průběžné konzultace. Před výrobou prototypů bude doladěna finální receptura a technologický postup výroby.

Vzduchový vak

Na základě diskuze s výrobcem vzduchových vaků byl jako materiál vaku zvolen PVC/nitril s nylonovou vložkou o celkové tloušťce 2,5 mm. Toto souvrství by mělo poskytnout dostatečnou mechanickou odolnost i těsnost vaku.

Návrh geometrie a rozměrů mola

Návrh mol byl optimalizován pomocí numerické analýzy založené na zákonech hydrauliky a definovaných provozních podmínkách mol. Detaily je možno prostudovat v diplomové práci [3]. Maximální dovolený náklon mola byl na základě informací od věcně příslušných povolovacích úřadů stanoven na 4° a minimální světlá vzdálenost mezi vodní hladinou a palubou na 150 mm.

Cílem bylo navrhnout mola s co největší stabilitou i kapacitou. Tyto dvě podmínky jdou proti sobě. Čím těžší je prvek mola, tím je stabilnější, ale tím je také nižší jeho zatížitelnost, jelikož kapacita vzduchového vaku se z větší části vyčerpá na přenesení vlastní tíhy mola. Optimální velikost hrany prvku mola byla nakonec stanovena na 3,3 m s výškou boční stěny 0,95 m a tloušťkou všech prvků 80 mm.

Za účelem stanovení počtu osob, které by se teoreticky mohly vejít na plochu 3,3 × 3,3 m, byl proveden kapacitní test. Výsledný počet osob byl 51, což odpovídá zatížení cca 4 000 kg (uvažovaná váha jedné osoby je 80 kg). Podle výpočtů je prvek výše uvedené geometrie možno zatížit 55 osobami v případě, že je zatížení rovnoměrně rozprostřeno po palubě. Rozhodující jsou však zatěžovací stavy s menším počtem nerovnoměrně rozmístěných osob. Proto byla maximální dovolená kapacita jednoho prvku mola stanovena na 15 osob, tj. 1 200 kg. I při tomto omezení je paluba poměrně hustě zalidněna. Pokud dojde k překročení této kapacity, prvek se nepotopí ani nepřeklopí. Při nevhodném rozmístění osob však může dojít ke zvýšení náklonu nad stanovený limit, což bude mít nepříznivý vliv na pohodlí uživatelů.

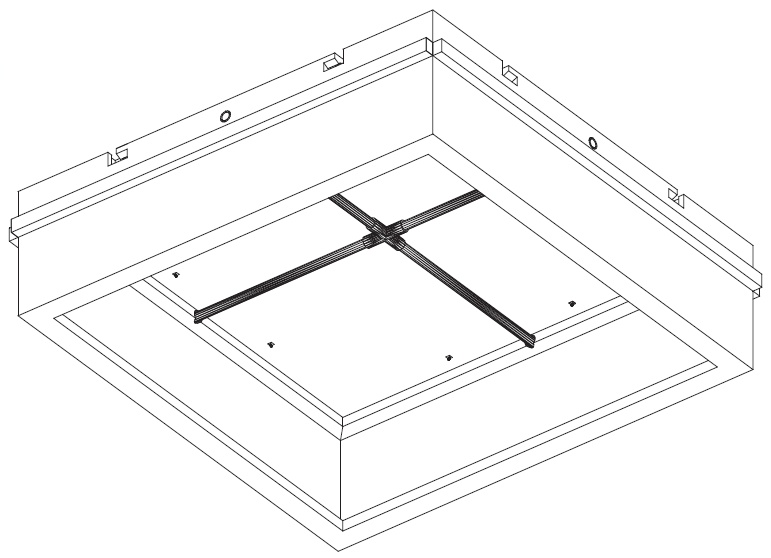

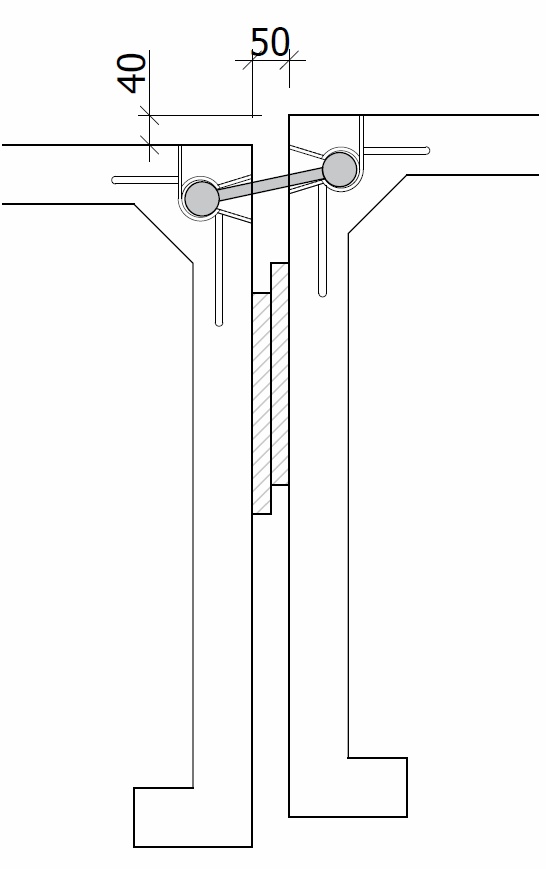

Spojovací systém

Spojovací systém musí umožnit rychlé spojování a rozpojování prvků. Byl navržen a odzkoušen kloubový spoj tvořený ocelovými prvky. Spoj se skládá ze tří částí: pouzdra zabetonovaného v betonové skořepině, spojovací „činky“ s cylindrickými konci a zarážky bránící vodorovným pohybům „činky“ po jejím zasunutí do pouzdra.

V laboratoři byl vybetonován a odzkoušen model spoje a přilehlých částí dvou spojovaných prvků v měřítku 1:1 za účelem ověření únosnosti a funkce spoje. Detaily je možno prostudovat v [3]. Zkoušky potvrdily dostatečnou únosnost, dosažené hodnoty překračovaly maximální předpokládanou působící sílu ve spoji troj- až čtyřnásobně. Pro výrobu modelu byla použita směs vláknobetonu dle tab. 1 a reálné předpokládané vyztužení prvku. Došlo tak i k úspěšnému ověření probetonovatelnosti kritického detailu konstrukce.

Návrh a výroba modelů pro hydraulické zkoušky

Hydraulické zkoušky jsou pro návrh plovoucích konstrukcí zcela zásadní. Předně není možné všechny zatěžovací situace dostatečně výstižně simulovat pomocí numerických modelů. Dále je potřeba výsledky numerických modelů prostřednictvím experimentů validovat.

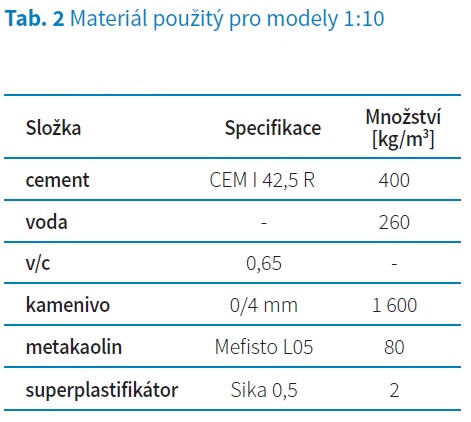

Měřítko experimentů bylo zvoleno 1 : 10. Velikost jednoho prvku tak byla 330 × 330 × 95 mm při tloušťce skořepiny 8 mm. S ohledem na extrémně malou tloušťku bylo nutné navrhnout pro modely speciální recepturu (tab. 2) a speciální formu. Modely bylo potřeba vyrobit s maximální přesností, jelikož při umístění na vodní hladinu by se jakákoliv odchylka ihned projevila nežádoucím počátečním náklonem prvku. Forma byla tvořena vnější rozebíratelnou překližkovou krabicí, vnitřním polystyrenovým blokem, který byl po zatvrdnutí betonu vydlabán, a soustavou distančníků, které fixovaly polystyrenový blok v požadované vzdálenosti od stěn překližkové krabice. Proti vyplavání byl polystyren zajištěn závažími.

Spoje prvků byly vytvořeny pomocí ohebných ocelových drátků přichycených šroubově do elektrikářských čokolád zabetonovaných ve skořepině. Chování tohoto spoje bylo velmi podobné skutečnému navrženému spojovacímu systému. Vzduchový vak byl nahrazen PVC fólií nalepenou zespod na betonovou skořepinu.

Hydraulické zkoušky na modelech

Provedené hydraulické zkoušky lze rozdělit do dvou skupin.

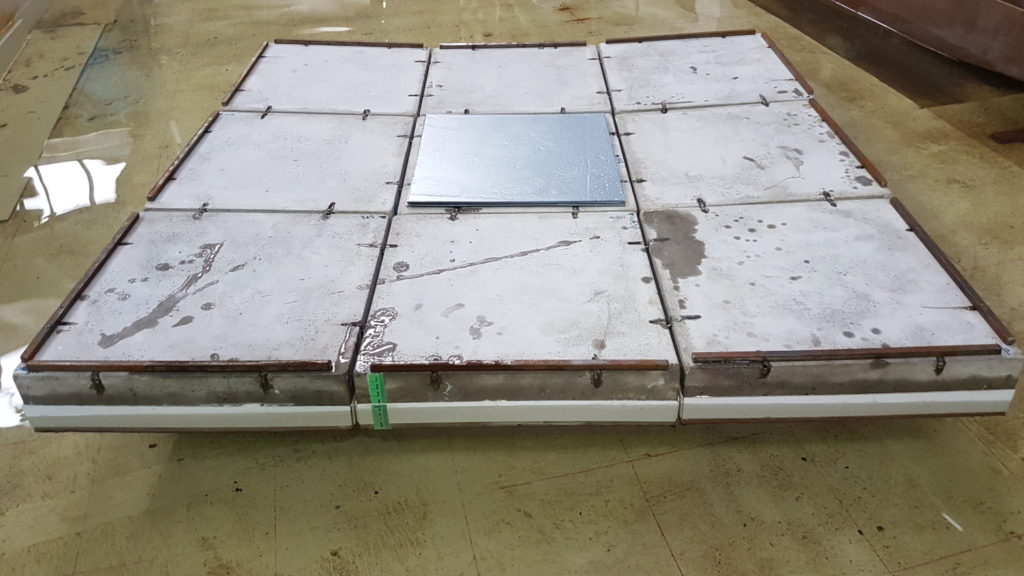

První skupinou jsou experimenty statické, které byly prováděny v bazénu s ustálenou vodní hladinou pro ověření a doplnění numericky stanovených hodnot náklonu a ponoření mol. Modely byly zatěžovány různě velkými zatíženími v různých polohách. Zatížení od osob bylo simulováno ocelovými deskami umístěnými na celé palubě nebo na její polovině. Na obvodu skupiny prvků byly umístěny ocelové tyčky reprezentující vlastní tíhu zábradlí. Konzistentně se změnou rozměrů (1 : 10 ve všech třech směrech) byla všechna zatížení aplikována v poměru 1 : 1 000 vůči skutečnosti.

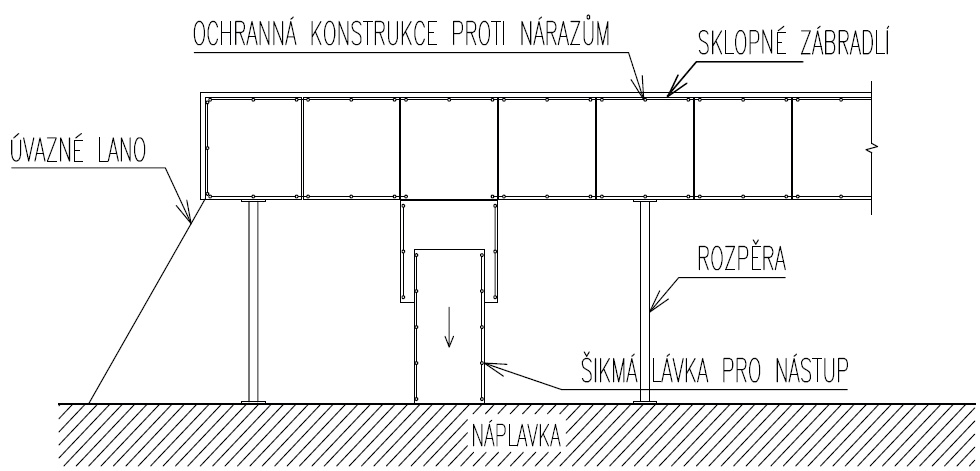

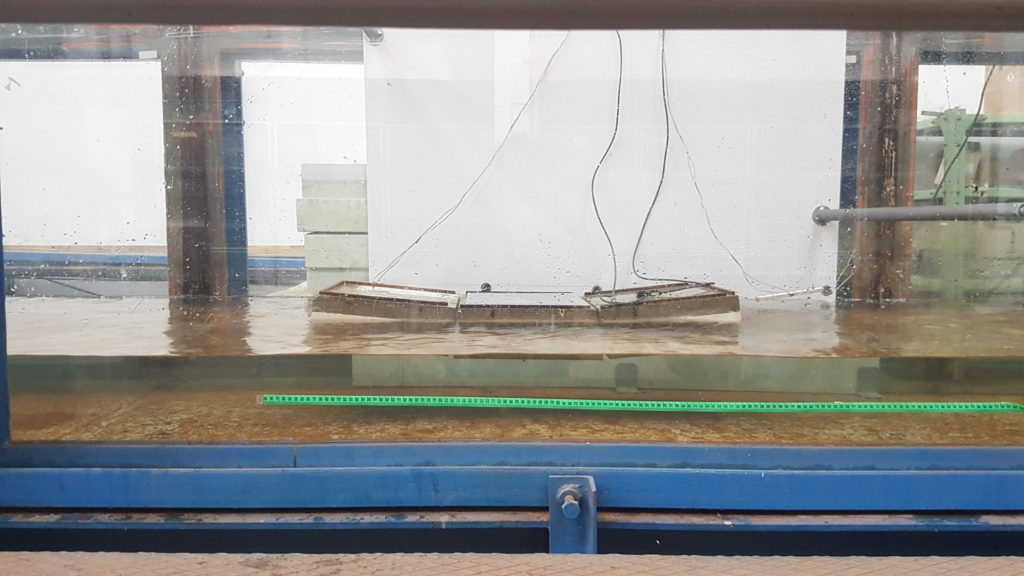

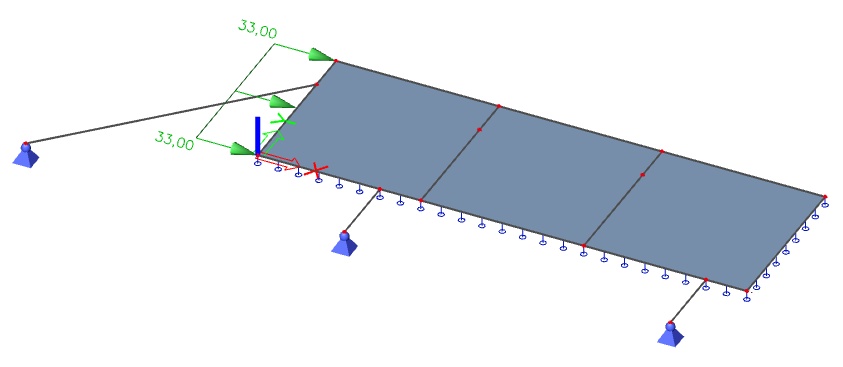

Druhou skupinou jsou experimenty dynamické, které byly prováděny ve zkušebním korytě s pohyblivou vodní hladinou. Prvky byly zatěžovány jejím prouděním, vlněním nebo kombinací obojího. Měřeny byly náklony paluby a síly v kotevních prvcích. Detailní výsledky jsou k dispozici v diplomové práci [4].

Statické hydraulické zkoušky

Při statických zkouškách bylo testováno celkem 26 různých zatěžovacích stavů, které se lišily:

- uspořádáním prvků: osamocený prvek, dvojice prvků, liniová skupina (5 × 1), plošná skupina (3 × 3),

- hodnotou zatížení jednoho prvku: 4 000 g (maximální teoretické) nebo 1 200 g (maximální dovolené),

- umístěním zatížení: po celé ploše nebo na určité části plochy,

- zvlášť byly testovány havarijní stavy, kdy bylo sledováno chování při ztrátě vztlaku jednoho z prvků (po perforaci vzduchového vaku).

Největšího náklonu 12,5° bylo dosaženo při zatížení osamoceného prvku zatížením 2 000 g umístěným na polovině paluby, avšak ani v tomto extrémním případě nedošlo k potopení nebo překlopení mola. Při spojení prvků do skupin docházelo k markantnímu snížení extrémních hodnot náklonů, které vyhovovaly limitu 4°. Jelikož jsou prvky určeny pro použití ve skupinách, lze konstatovat, že statické zkoušky potvrdily funkčnost návrhu.

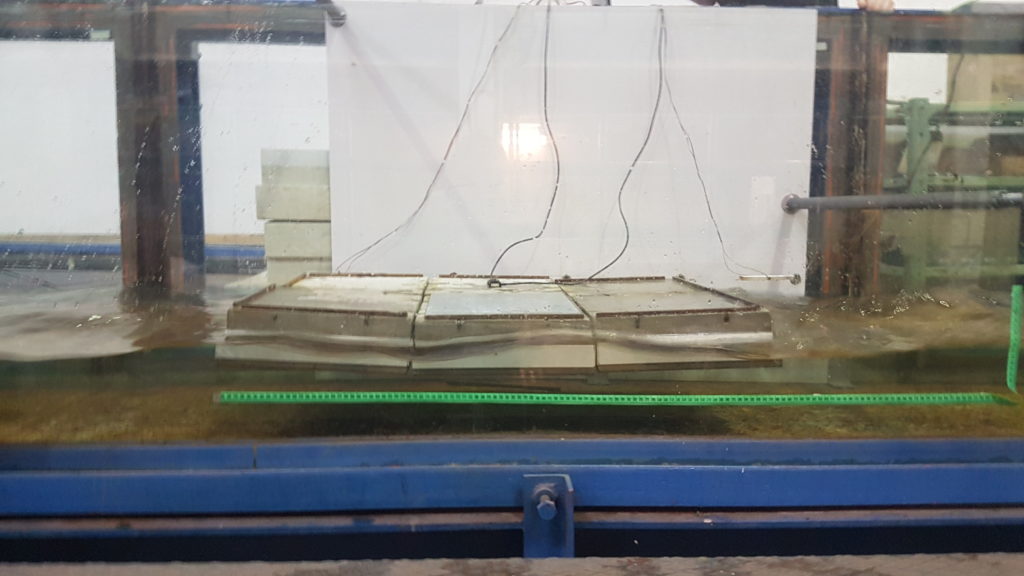

Dynamické hydraulické zkoušky

Při dynamických zkouškách bylo testováno 27 různých zatěžovacích stavů, které se lišily:

- uspořádáním prvků: osamocený prvek, dvojice prvků, liniová skupina (3 × 1), plošná skupina (3 × 2),

- hodnotou zatížení jednoho prvku: 4 000 g (maximální teoretické) nebo 1 200 g (maximální dovolené),

- umístěním zatížení: po celé ploše nebo na určité části plochy,

- pohybem vodní hladiny: proudění, vlnění nebo kombinace.

Největší rozkmity náklonů byly zaznamenány při vlnění vodní hladiny bez proudění. Výška a délka vln byly nastaveny na 50 mm, resp. 600 mm, což odpovídá vlnám způsobeným největšími remorkéry, které po Vltavě v Praze plují. Pro stav s osamoceným prvkem mola bez jakéhokoliv zatížení dosáhl rozkmit náklonů 20,4° (-10,6° až +9,8°). Při spojení prvků do lineární skupiny (3 × 1) byl za stejných zatěžovacích podmínek rozkmit pouze 11° a v případě plošné skupiny (3 × 2) pouze 4°. Tyto výsledky opět potvrzují pozitivní vliv spojování prvků do skupin. Dalším povzbudivým závěrem je fakt, že rozkmity se pro stejné uspořádání prvků zmenšovaly se vzrůstajícím zatížením mola.

Další obr. ukazuje statické schéma dynamické hydraulické zkoušky, na následujícím je pak odpovídající snímek z laboratoře. Skupina prvků byla kotvena ke břehu táhly a vzpěrami bránícími jejímu odplutí. Síly v těchto prvcích byly měřeny pomocí tenzometrů.

Největší síly v kotevních prvcích byly naměřeny při kombinovaném zatížení vlněním a prouděním vodní hladiny. Rychlost vodního proudu odpovídala počáteční fázi povodně, kdy by došlo k ponoření prvků na dno toku – 1 m/s ve skutečnosti, což pro dané měřítko experimentů odpovídá rychlosti 0,3 m/s. Největší naměřená síla v táhle byla 46 N, ve vzpěře 36,9 N. Podle těchto sil bude navrženo kotvení mol ke břehu.

Závěr

Výpočty a experimenty potvrdily, že myšlenka ponorných betonových mol proveditelná je. Hydraulické zkoušky prokázaly, že mola jsou dostatečně stabilní, jsou-li spojena do skupiny. Dynamické zkoušky poskytly data pro návrh kotevních prvků, která nebylo možno stanovit výpočtem. Na modelu v reálném měřítku byla ověřena únosnost spojovacích prvků a probetonovatelnost kritického detailu konstrukce.

Na základě výsledků výzkumu byl získán užitný vzor Modulární betonový ponorný prvek a sestava z modulárních betonových ponorných prvků (č. 32767), průmyslový vzor Modulární ponorný prvek se vzduchovým vakem (č. 37282) a evropský průmyslový vzor Modular submersible element with an air bag (č. 006352225 – 0001). Podána je též přihláška patentu Sestava modulárních betonových ponorných prvků (č. 2018 – 530).

V roce 2020 se předpokládá výroba prototypů vláknobetonových mol v reálném měřítku v závodě KŠ Prefa, jejich osazení vzduchovými vaky a dalším potřebným vybavením a otestování funkčnosti v reálném měřítku na vodní ploše. V případě příznivých výsledků zkoušek a zájmu objednatele bude následně zahájena jejich výroba.

Článek byl připraven díky finanční podpoře Hlavního města Prahy, operačního programu Praha – pól růstu ČR, projektu č. CZ.07.1.02/0.0/0.0/16_040/0000377 (UH0377) „Koncepty Fakulty stavební ČVUT pro Prahu 2017“, konceptu DK-05 „Ponorné molo z vláknobetonu s pneumatickou protipovodňovou ochranou“.

Literatura

[1] Submerging type floating pier having bridge [online]. Patent č. KR101550453. [cit. 2019-01-04].

[2] Floatable and sinkable wharf structure [online]. Patent č. US4938629. [cit. 2019-01-04].

[3] MATĚJKA, J. Plovoucí molo z vláknobetonu. Praha, 2019. Diplomová práce. ČVUT v Praze, Fakulta stavební. Vedoucí práce Pavel Ryjáček.

[4] BUCHLÁK, J. Experimentální ověření funkčnosti ponorného betonového mola. Praha, 2019. Diplomová práce. ČVUT v Praze, Fakulta stavební. Vedoucí práce Petr Bílý.