V článku je představeno použití sklovláknobetonu pro výrobu prefabrikovaných tenkostěnných fasádních obkladů. Pozornost je zaměřena na technologii výroby dílců, princip ukotvení pomocí metody stud-frame a vhodnost zhotovení zkušebního modelu u velkých projektů. Použití sklovláknobetonových obkladů je prezentováno na úspěšných realizacích v České republice a Švýcarsku.

Sklovláknobeton (GRC – z anglického glassfibre reinforced concrete) jako fasádní obklad patří mezi prémiové materiály, a to hlavně díky svému přírodnímu původu, vzhledu, téměř neomezeným možnostem tvarování a velkoformátovým rozměrům.

Historie tohoto materiálu sahá do poloviny 20. století, kdy se začaly ve světě produkovat dílce vyztužené různými typy vláken. Dlouhodobým výzkumem, vývojem technologií a testováním jednotlivých materiálů se začátkem 70. let podařilo vyvinout beton vyztužený skelnými vlákny – tzv. sklovláknobeton. Už od prvního praktického použití byl GRC vyráběn jak stříkáním, tak litím. Převažující technologií pro výrobu GRC je však stříkání, neboť se tím dociluje lepších mechanických vlastností.

Mezi hlavní přednosti GRC patří velká pevnost a dlouhá trvanlivost. Fasádní panely jsou navíc vizuálně působivé a bez problému odolávají desítky let povětrnostním vlivům. Např. jedna z prvních fasád z GRC na 30 Cannon Street v Londýně má za sebou již více než čtyřicet let životnosti bez nutnosti rekonstrukce.

GRC dílce dosahují v porovnání s prefabrikovanými železobetonovými panely přibližně desetiny hmotnosti, čímž výrazně šetří statiku budovy. Jedná se o skořepiny o tloušťce 12 až 20 mm, které vznikají nastříkáním speciální směsi do připravené formy. Při vytváření takového dílce je třeba nejdříve vymyslet a navrhnout jeho design, tzn. vnitřní konstrukci a kotvení, poté navrhnout a vyrobit formu a nakonec do formy směs GRC nanést. Požadovaným výsledkem je jednotný povrch dílců bez kaveren, pórů a viditelných mikrotrhlin.

Kombinace zmíněných vlastností dělá ze sklovláknobetonu jedinečný a u některých projektů bezkonkurenční materiál pro výrobu fasádních tenkostěnných panelů.

Technické řešení fasád z GRC

V současnosti používaná technologie výroby stříkaného GRC umožňuje vytvářet fasádní panely rozmanitých tvarů s plochou až 20 m2. Takové dílce mohou působit velmi lehce a vzdušně, organicky, nebo naopak jako těžká betonová masa.

Technické provedení se odvíjí od navrženého architektonického pojetí. V součinnosti s architektem je pak navrženo optimální řešení, kterým je dosaženo souladu mezi technickými požadavky a požadavky na estetiku stavby.

Mimo běžné GRC fasádní panely s velikostí do 4 m2, které mohou být montovány na hliníkové rošty pomocí skrytých kotev, lze vyrábět také rozměrné dílce s plochou od 4 do 20 m2. Tyto panely se na fasádu kotví bodově pomocí ocelových konzol s přerušením tepelného mostu. Statickou únosnost celého fasádního prvku pak obvykle zajišťuje ocelový rám.

Mezi výhody použití velkoformátových fasádních obkladů patří tvarová variabilita s redukovaným množstvím spár a velká rychlost montáže. Pro takové GRC panely se používá menší množství kotev, než je tomu při montáži běžných hliníkových roštů. Tím dochází k výrazné úspoře materiálu, práce montážníků a díky tomu i k výraznému snížení nákladů.

V poslední době se u veřejných staveb od fasád s malými obkladovými dílci upouští, trendem je obložení právě velkoformátovými prostorovými dílci kotvenými metodou stud-frame.

Stud-frame

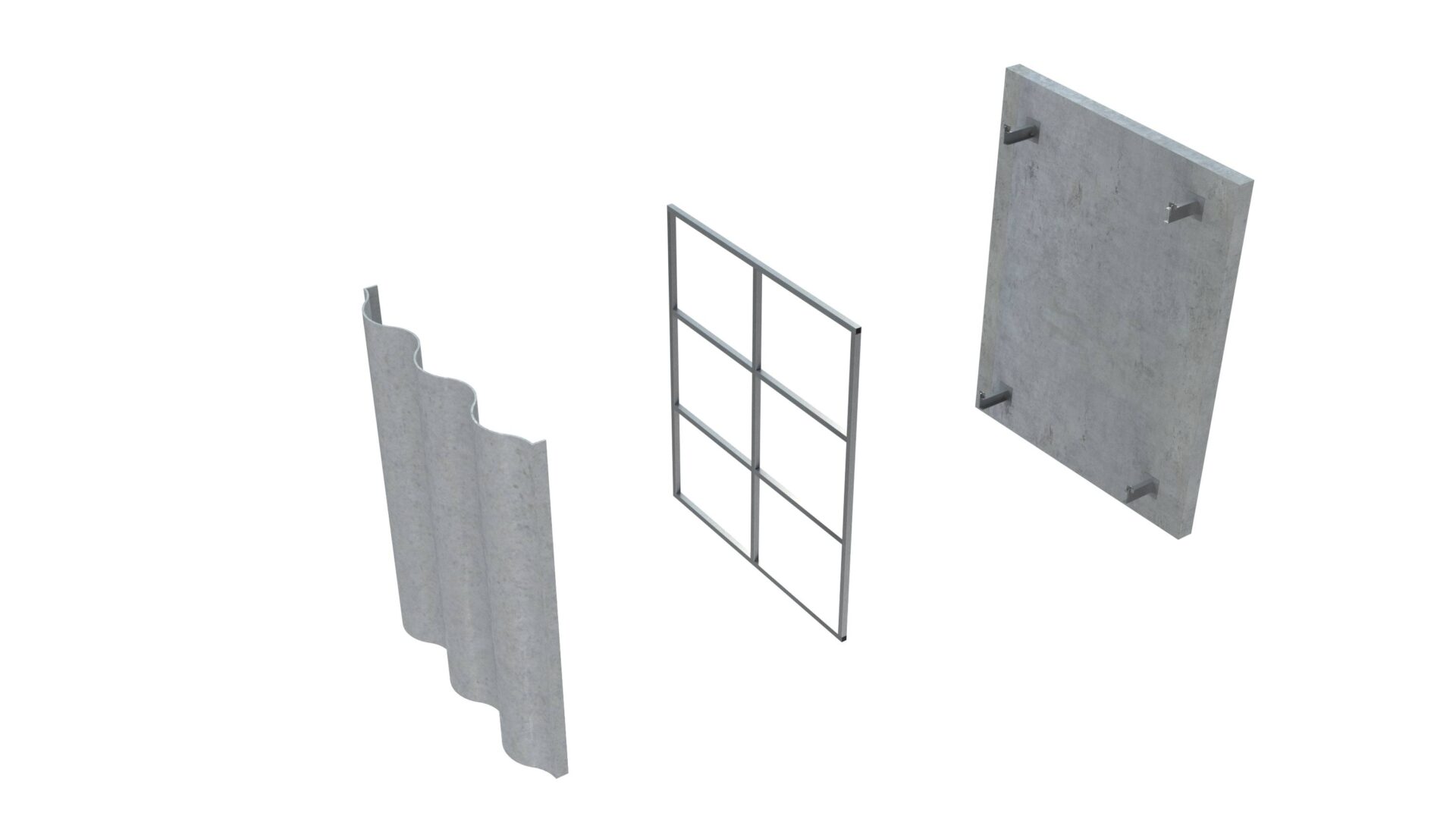

Stud-frame (z anglického stud – čep, frame – rám) je prostorový kotevní rám, který umožňuje osazení fasády velkoformátovými a zároveň tvarově složitějšími obkladovými prvky bez nutnosti montáže dalších podkonstrukcí.

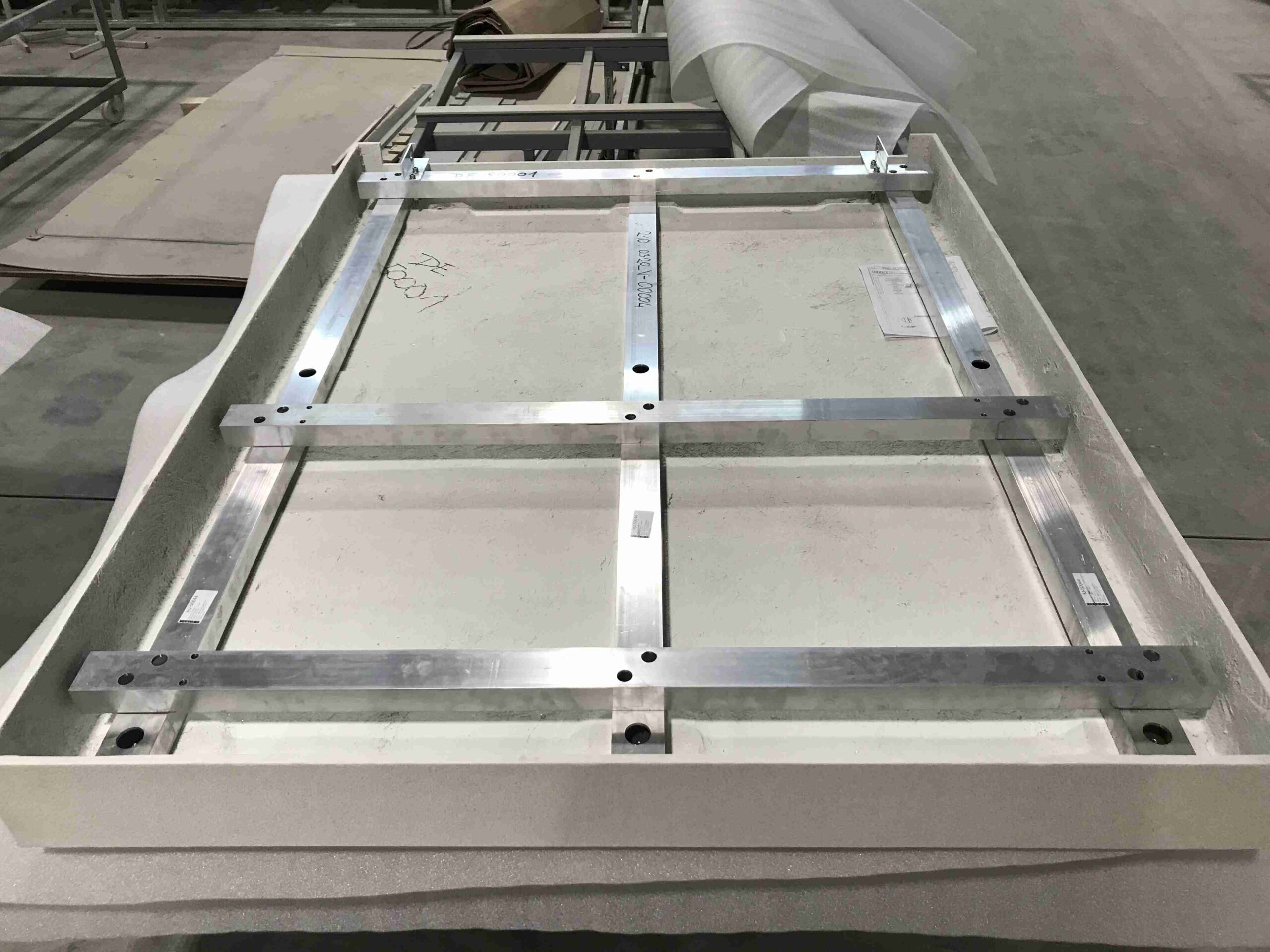

V případě kotvení velkoformátových panelů metodou stud-frame jsou do GRC dílců zabetonovány kluzné ocelové kotvy. Tyto kotvy nesou ocelový rám, který zajišťuje tuhost celého dílce a kterému je zároveň umožněn volný pohyb např. při roztažení vlivem teploty. Ocelový rám obsahuje kotvicí a rektifikační systém, který slouží k uchycení na ocelové kotvy na fasádě. Montáž velkoformátových dílců probíhá pomocí jeřábu nebo jiných manipulátorů, kdy je dílec zvednut z přepravní palety a rovnou osazen na fasádu pomocí tří až čtyř montážních dělníků.

K manipulaci s fasádními panely s rámem stačí pouze malý teleskopický jeřáb, dílce mohou být osazovány výrazně menším počtem pracovníků než při ruční montáži jinak kotvených panelů. Rektifikační systém celé sestavy umožní přesně osadit velkoformátové panely i v případě určitých nepřesností, které se na stavbě vyskytují.

Systém kotvení stud-frame se nejčastěji uplatňuje u velkých staveb, kde je z důvodu zamezení možných problémů při výstavbě vhodné zhotovit tzv. mock-up. U realizací velkých projektů je dnes již standardem vzorkování v několika stupních:

- vzorek formátu A4 nebo A3, který slouží k výběru odstínu a povrchu,

- vizuální mock-up,

- funkční mock-up.

Vizuální mock-up

Po výběru ideálního odstínu a povrchu architektem přichází další fáze vzorkování, resp. vytvoření tzv. vizuálního mock-upu. Jedná se o vzorek obkladu z typické části fasády, na kterém je otestován vzhled a celkové architektonické vyznění budoucí stavby. Na rozdíl od funkčního mock-upu není součástí vizuálního mock-upu žádná podkonstrukce, jde zde tedy čistě o estetiku budoucího díla.

Funkční mock-up

Obzvlášť při vytváření objektů se složitými fasádními prvky navazujícími na další konstrukce je třeba dbát na správné provedení detailu a funkčnost celého řešení. U větších projektů je proto vhodné zhotovit také tzv. funkční mock-up. Jde o typický výřez fasády zahrnující obklad, podkonstrukci, tepelnou izolaci a často je jeho součástí konstrukce okenních otvorů. Na tomto vzorku je potom možné odladit případné nepřesnosti a nedokonalosti tak, aby výsledné dílo splňovalo všechny technické požadavky. Často je na tomto vzorku testována i pevnost dílců a také jejich odolnost proti nárazu, požáru, působení vnějšího prostředí apod.

Asociace GRCA

GRC disponuje díky skelnému vláknu velkou pevností v tahu za ohybu (20 až 30 Pa), což je klíčový parametr, který je u GRC sledován. Jeho hodnota je závislá na výrobním procesu a technologii každého výrobce.

Normy, podle kterých se sklovláknobeton zkouší, však přímo limitní hodnotu pevnosti v tahu za ohybu, tzv. grade, který musí materiál dosahovat, neudávají. S touto problematikou si velmi dobře poradila asociace výrobců GRC, která u svých členů klade velký důraz na kontrolu kvality. Členové této asociace se statutem Full-Member musí splňovat a na každodenní bázi testovat a následně dokládat splnění složitých kritérií sestávajících z kontroly vstupních surovin, výrobního procesu, zkoušek pevnosti v tahu za ohybu, mrazuvzdornosti a v neposlední řadě z provádění výtrhových zkoušek kotevních bodů.

Fasády dodané členy této asociace mají zaručenou kvalitu a splňují očekávání v oblasti estetiky i dlouhé životnosti.

Realizace ze sklovláknobetonu u nás a ve světě

ČSOB v Hradci Králové

V roce 2021 byla v Hradci Králové dokončena stavba nové regionální centrály ČSOB. Jedná se o nadčasovou stavbu vytvořenou v souladu se současnými ekologickými požadavky a standardy. K opláštění fasády byl proto zvolen sklovláknobeton DAKO-GRC, který díky přírodnímu složení a trvanlivosti těmto požadavkům odpovídá. Obvodový plášť tak tvoří modulová fasáda, která kombinuje prosklené plochy a římsy ze sklovláknobetonu.

Požadavkem investora bylo opláštit budovu dílci, které budou působit jako mohutná hmota. V součinnosti s architektem vznikl GRC obklad sestávající z 15mm (u atik z 20mm) skořepiny s podkonstrukcí vycházející z principu stud-frame. Díky spolupráci s architektem již od samého začátku bylo dosaženo optimálního řešení splňujícího požadavky estetické, technické a v neposlední řadě také ekonomické.

Pro velkoplošné panely o velikosti 3 až 20,5 m2 a o hmotnosti dosahující až 750 kg bylo nutné navrhnout odpovídající kotevní systém, který zvládne přenést jak zatížení vzniklé samotnou hmotností dílců, tak zatížení větrem a zároveň bude odolávat přetvořením daným tvarem a velikostí samotných obkladů. U této stavby byl ze zmiňovaných důvodů vytvořen mock-up, na kterém byla funkčnost celého řešení otestována. Oproti původní představě došlo k úpravě tvaru a kotevního systému atikových dílců, jinak zůstal vzhled panelů zachován. Zároveň bylo díky mock-upu dořešeno uchycení hromosvodu, manipulace na stavbě a byly navrženy a následně vytvořeny montážní přípravky pro věšení obkladů na fasádu.

Zajímavý detail tvoří římsy nad vstupním portálem budovy. Oproti budovu „obíhajícím“ římsám pravidelného tvaru jsou římsy nad vstupy tvarované asymetricky.

Pro tyto prostorově zakřivené prvky bylo vytvořeno bednění se speciální povrchovou úpravou navrženou tak, aby u výsledného výrobku bylo dosaženo dokonale hladkého tvaru a matného povrchu.

Celková plocha instalovaných GRC fasádních prvků činí 4 000 m2.

Obchodní dům C&A Zürich

K zajímavým realizacím ze sklovláknobetonu patří v roce 2020 zrekonstruovaná budova obchodního domu C&A ve švýcarském Curychu. Původní objekt vystavěný v centru města v 19. století představoval pro architekty velkou výzvu. K opláštění objektu byl zvolen sklovláknobeton ve světle šedém odstínu.

Jednotlivé prvky se vyznačují výraznými rámečky, které v kombinaci se strukturou v ploše vybraných dílců tvoří minimalistickou a přesto efektní „dekoraci“ celé budovy.

Fasáda obchodního domu sestává z několika typů dílců, rozměry největšího panelu jsou 4 440 × 2 590 mm. Protože se stavba nachází v samém centru Curychu, bylo nutné zkoordinovat a minimalizovat počet přeprav nadrozměrnými vozy na minimum.

Výzvou bylo vytvoření lemů okolo okenních otvorů, na něž byly použity rámečky podobně jako na standardních GRC panelech na ostatních částech budovy. Tyto zmiňované úzké prvky mají délku až 2 750 mm, šířka je pouhých 90 mm.

Fasáda objektu C&A je kotvena standardním způsobem, bylo zde použito mechanické skryté kotvení. To je založeno na technologii využívající systému skrytých závěsů a závrtných kotev osazených do rubové strany fasádního panelu. Dílec se následně připevnil na vodorovnou část nosného roštu a prostřednictvím rektifikačních šroubů se upravila jeho poloha na fasádě. V poslední fázi se obklad zajistil proti posunutí.

Přestože se v případě objektu C&A jedná o fasádní panely střízlivého tvaru, kvůli atypickým rozměrům, úzkým prvkům a v neposlední řadě kvůli umístění samotné stavby se jak z architektonického, tak i z výrobního hlediska jedná o velmi zajímavou realizaci, za kterou v roce 2022 obdržel architektonický atelier ww Architekten SIA AG cenu Best Architects udělovanou budovám realizovaným po celé Evropě, které vynikají svými architektonickými kvalitami.

Obchodní centrum Illuster

Nápaditým řešením se může pyšnit i jiná ze švýcarských realizací s GRC fasádou – obchodní centrum Illuster ve švýcarském Usteru.

Původní brutalistní objekt ze 70. let dvacátého století se v roce 2017 dočkal rozsáhlé rekonstrukce, která kromě provozních změn znamenala i nové opláštění budovy. Architekti ze studia Baumschlager Eberle přeměnili původní objekt s pomocí sklovláknobetonových dílců v působivou dominantu města.

Illuster, navržený v roce 1973 Heinrichem Raschlem, má dvě prvenství: jde o největší stavbu v Usteru a zároveň o první nákupní centrum ve Švýcarsku umístěné v centru města.

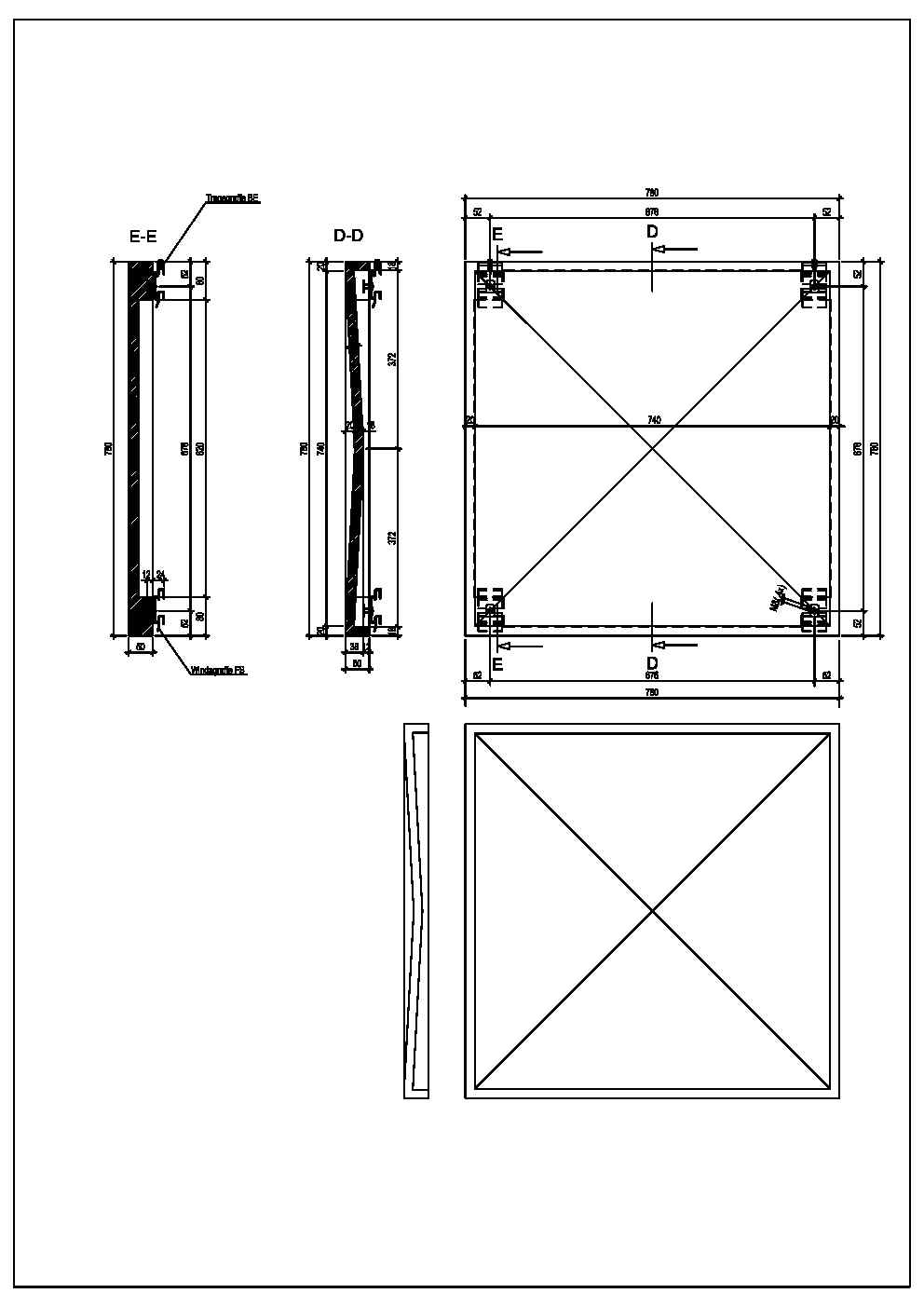

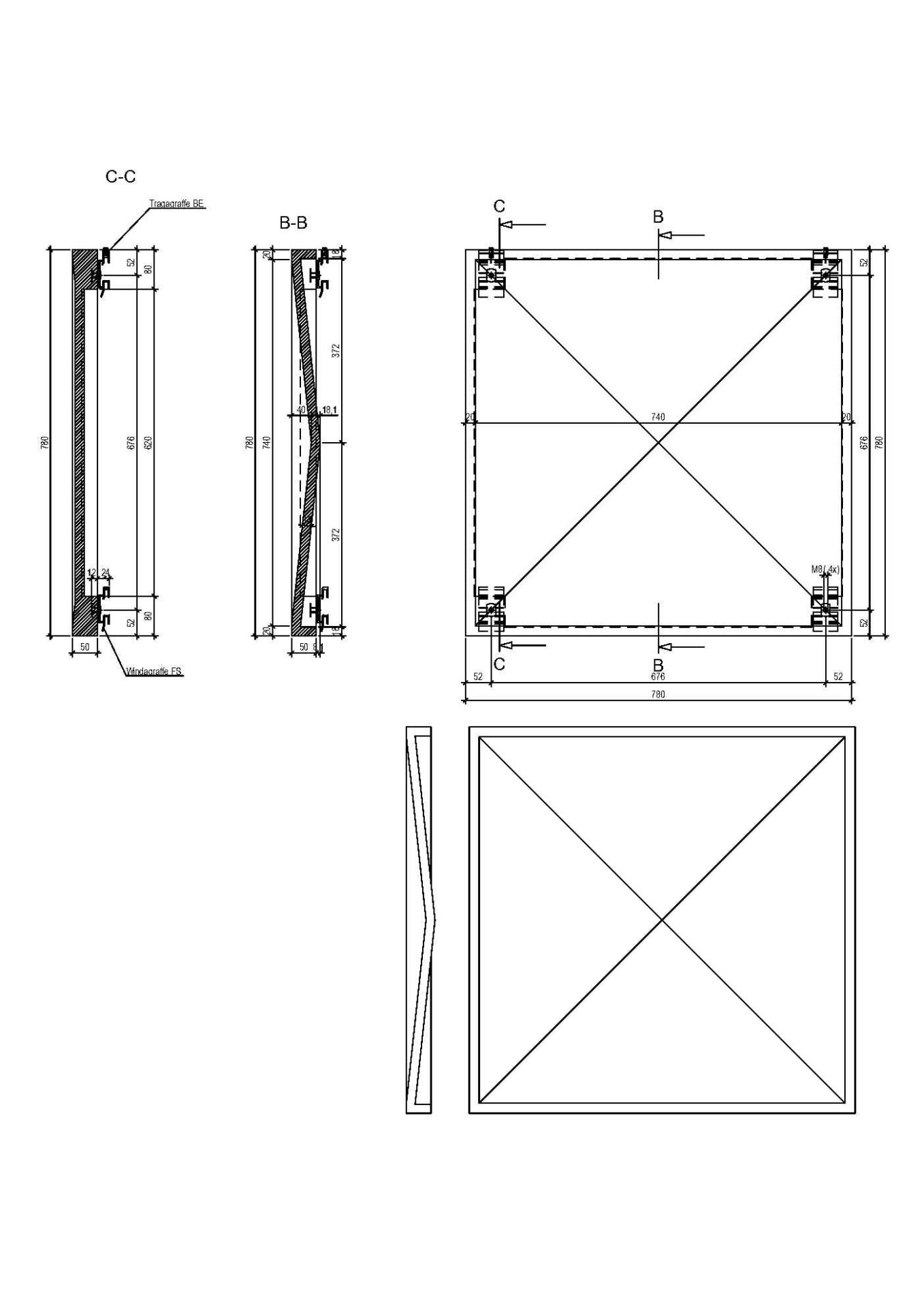

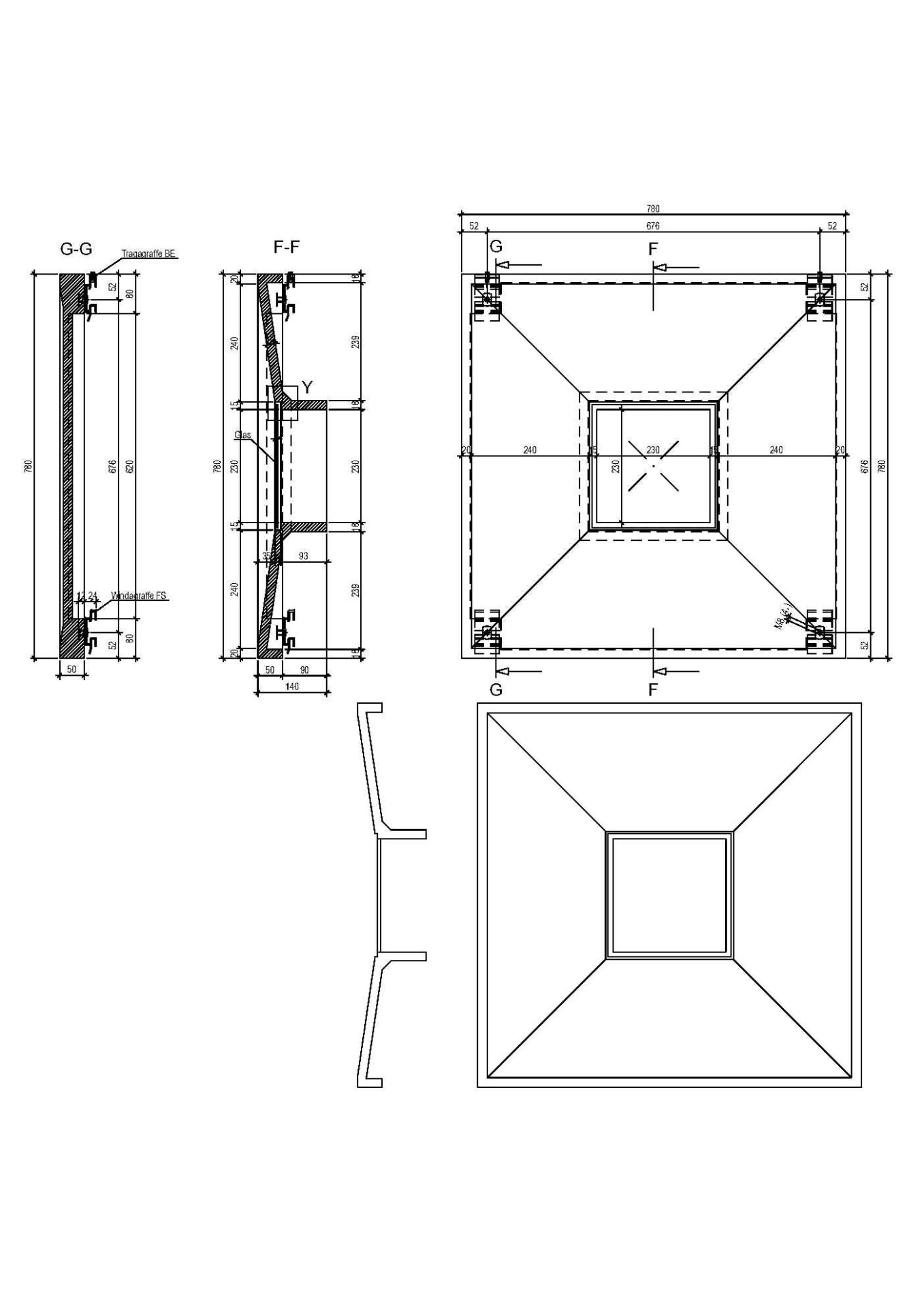

Původní stavba měla plášť sestávající z betonových prvků. Cílem architektů bylo zachovat organický vzhled, proto navrhli fasádu založenou na strohém rastru čtvercových kazet. Celá fasáda je tvořena pouze šesti typy prostorových dílců, jejichž propojení vytváří na celém objektu v průběhu dne působivou hru světel a stínů.

GRC je materiál, který skvěle vyhovuje požadovaným konstrukčním nárokům. Umožňuje vyhrát si s geometrií, barvou a povrchy a také vytvořit velmi tenké a lehké elementy. To je vzhledem k použité nosné konstrukci velmi důležité, protože ta může nést pouze omezené zatížení.

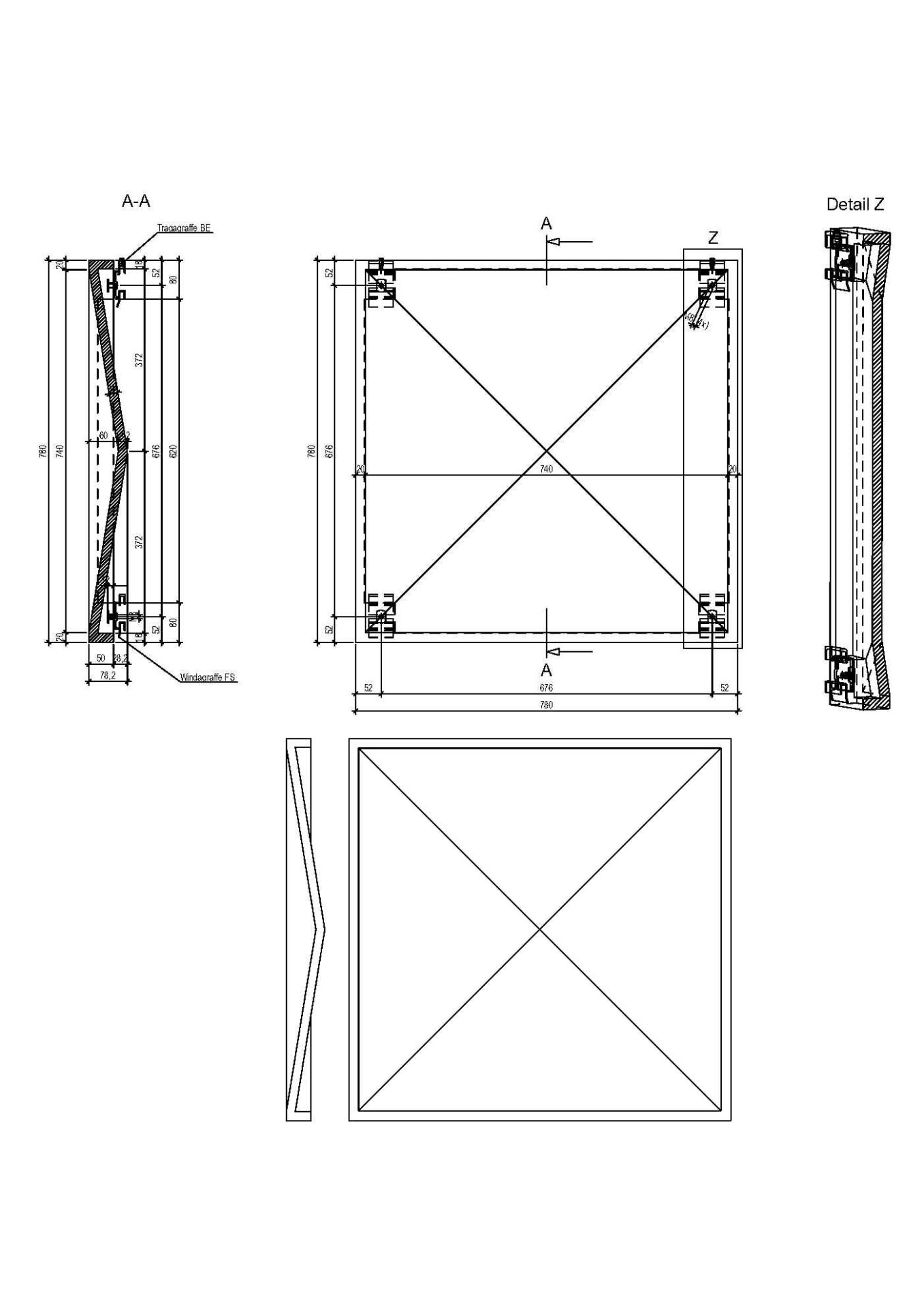

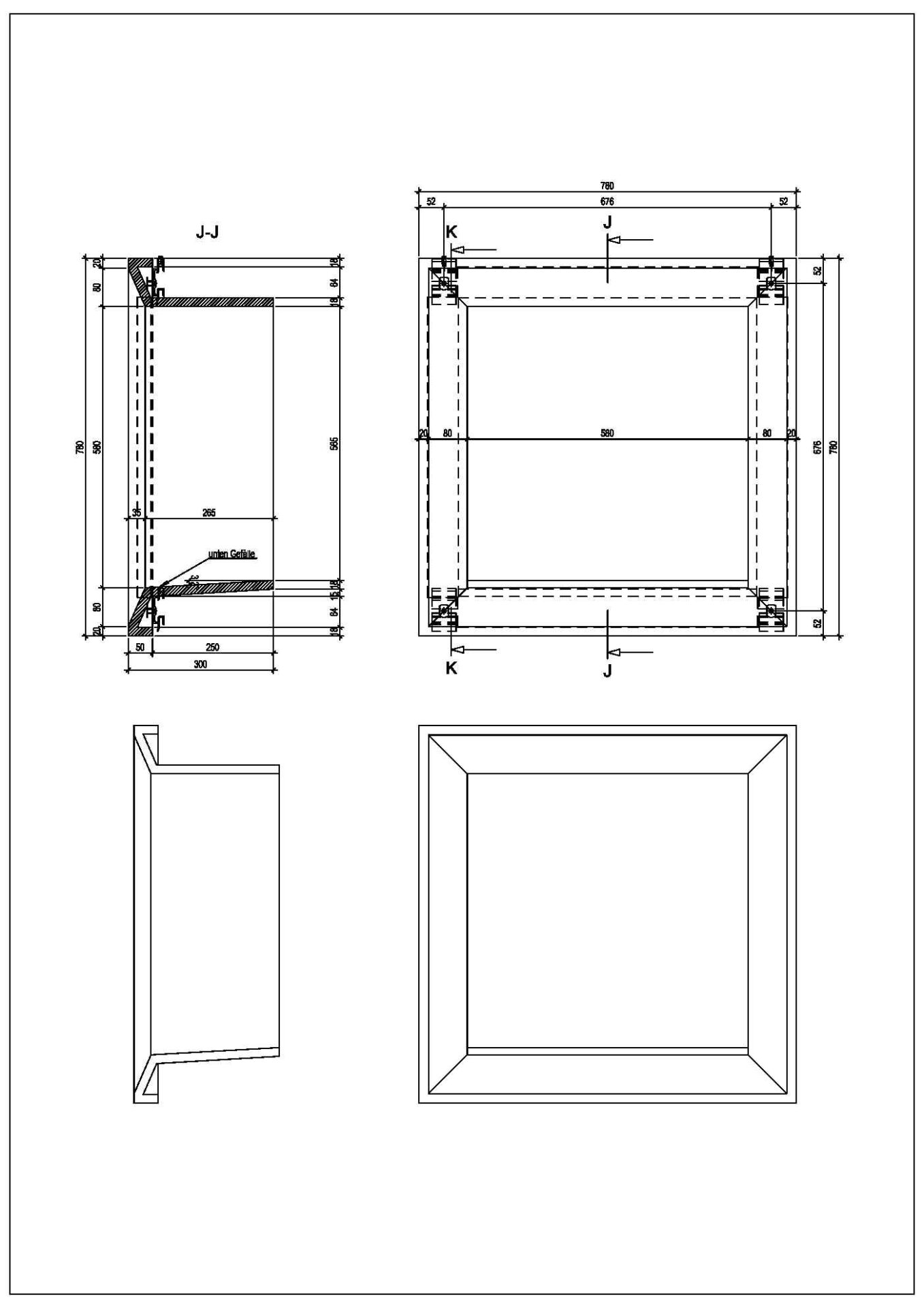

Celková plocha fasády složené z GRC kazet je 2 800 m2, mimo to jsou na objektu instalovány také GRC podhledy s celkovou plochou přibližně 500 m2. Rozměry kazet jsou 780 × 780 mm, tloušťka stěn je stejně jako u podhledových prvků 18 mm. Hmotnost kazet se v závislosti na tvaru pohybuje mezi 28 a 44 kg. Pro čistý moderní vzhled byly zvoleny prvky v hladkém bílém provedení.

Ačkoliv fasáda působí díky zvolenému tvaru dílců mohutným dojmem, díky skořepinové konstrukci prvků a jejich nízké hmotnosti mohl být pro kotvení použit systém mechanického skrytého kotvení podobně jako u realizace obchodního domu C&A v Curychu. Manipulace s dílci potom probíhala ručně, obklad byl montován z klasického lešení.

Závěr

Přestože byl sklovláknobeton vyvinut již před téměř šedesáti lety, svoji pozici na trhu si díky stále se vyvíjející technologii a rozšiřujícím se možnostem v tvarování a velikosti dílců upevňuje především v posledních dvaceti letech. Stále větší množství realizací z tohoto materiálu u nás i ve světě je jasným důkazem rostoucí obliby tohoto materiálu. Jeho uplatnění a spojení s kvalitní architekturou zase potvrzují přední příčky v architektonických soutěžích, které projekty s GRC fasádami nezřídka obsazují.