Předmětem tohoto článku je popis návrhu a experimentálního ověření výseku konzolového lomenicového schodiště z textilního betonu. Tento kompozitní materiál z vysokohodnotného betonu vyztuženého technickými textiliemi umožňuje navrhovat prvky s minimální tloušťkou, což vede v neposlední řadě také k úspoře primárních zdrojů surovin. Cílem studie byl návrh subtilního, funkčního a architektonicky zajímavého schodiště, které by se dalo snadno realizovat z jednotlivých prefabrikátů. Příspěvek ověřuje únosnost navržených prefabrikovaných stupňů a zaměřuje se na jejich vzájemné spolupůsobení.

Textilní beton (TRC – z anglického textile-reinforced concrete) je kompozitní materiál skládající se z cementové matrice a textilní výztuže. Díky nekorodující výztuži může být krycí vrstva zredukována na pouhé milimetry a také díky kvalitním matricím z vysokohodnotného betonu (HPC) lze z TRC navrhovat architektonicky atraktivní prvky s tloušťkou v řádech nižších desítek milimetrů, což by z klasického betonu a tradiční ocelové výztuže nebylo možné [1]. Menší spotřeba betonu má i pozitivní vliv na snížení emisí CO2 a úsporu primárních zdrojů surovin. TRC se v současnosti používá např. na výrobu fasádních panelů, mobiliářů a dalších designových prvků [2], [3], velké uplatnění má také v oblasti zesilování konstrukcí [4].

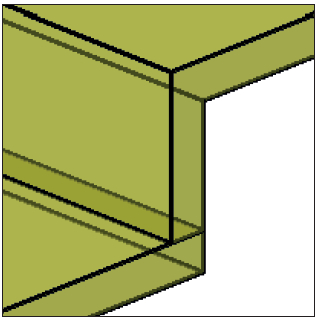

Tématem tohoto příspěvku je popis návrhu a experimentálního ověření konzolového schodiště z TRC složeného z jednotlivých prefabrikátů ve tvaru písmene L. Toto členění na jednotlivé prefabrikáty má pozitivní vliv na rozdělení vnitřních sil od montážního zatížení a na snížení pracnosti při jeho osazování, je však potřeba ověřit spolupůsobení jednotlivých prefabrikátů, které může mít pozitivní vliv na deformace a rozdělení vnitřních sil v konstrukci. Včetně samotného prefabrikátu tak byly navrženy dvě varianty spojů, které byly následně experimentálně ověřeny.

Princip lomenicového působení konstrukce je založen na spolupůsobení jednotlivých desek, jejichž tvar lze získat optimalizací ohýbané desky. V takové konstrukci působí hlavně tah, tlak a smyk. Jedná se o kombinaci desky a stěnového nosníku, který je svým tvarem stabilizován proti vybočení [5]. Lomenicové působení lze využít díky vetknutí schodišťové desky do stěny podél schodiště. Schodiště tak působí jako konzola, což má pozitivní vliv na vnitřní síly, a tudíž mohou být dimenze schodiště výrazně menší než u schodiště deskového, avšak v podporách vznikají reakce větší. Pokud jsou první a poslední stupně schodiště kromě vetknutí do stěny uloženy i na stropní desku, mohou být namáhány dalšími ohybovými momenty ve směru ramene schodiště.

V případě lomenicového schodiště poskládaného z více prefabrikátů je potřeba zajistit spojení jednotlivých stupňů, aby se eliminovaly deformace a snížily vnitřní síly. Základní stavební jednotkou pro lomenicové schodiště je stupeň ve tvaru písmene L, což je tvar, u kterého při zatížení dochází ke kroucení. Aby se tento jev také eliminoval, nabízí se právě spojení více prvků dohromady, čímž vznikne výhodnější lomenicové působení schodiště jako celku.

Výroba vzorků

Rozměry stupně schodiště byly určeny běžné, podle normy ČSN 73 4130 [6]. Šířka stupně byla 300 mm, výška podstupnice 165 mm a šířka schodiště 1 200 mm.

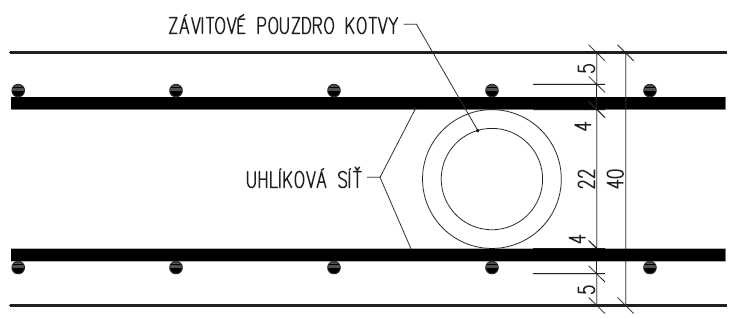

Schodiště bylo navrženo jako pohledové z vysokohodnotného betonu s uhlíkovou výztuží při obou površích. Snaha o estetický vzhled se projevila návrhem desky pokud možno co nejtenčí. Po zohlednění průměru kotev a impregnované uhlíkové výztuže při obou površích a po přičtění krycí vrstvy 5 mm [7] byla tloušťka desky určena na 40 mm. Stejně tak tomu bylo při zkoušení kotev pro využití v betonové desce tloušťky 40 mm [8].

Návrh a výpočet vnitřních sil byl proveden pomocí programu SCIA Engineer pro různé varianty stupňů – uložení nástupního stupně prefabrikátu na desku, prefabrikát bez uložení a uložení výstupního stupně na stropní desku. Pro typický návrh stupně vyšly dimenzační ohybové momenty ‑1,05 kNm/m a posouvající smyková síla 1,75 kN/m.

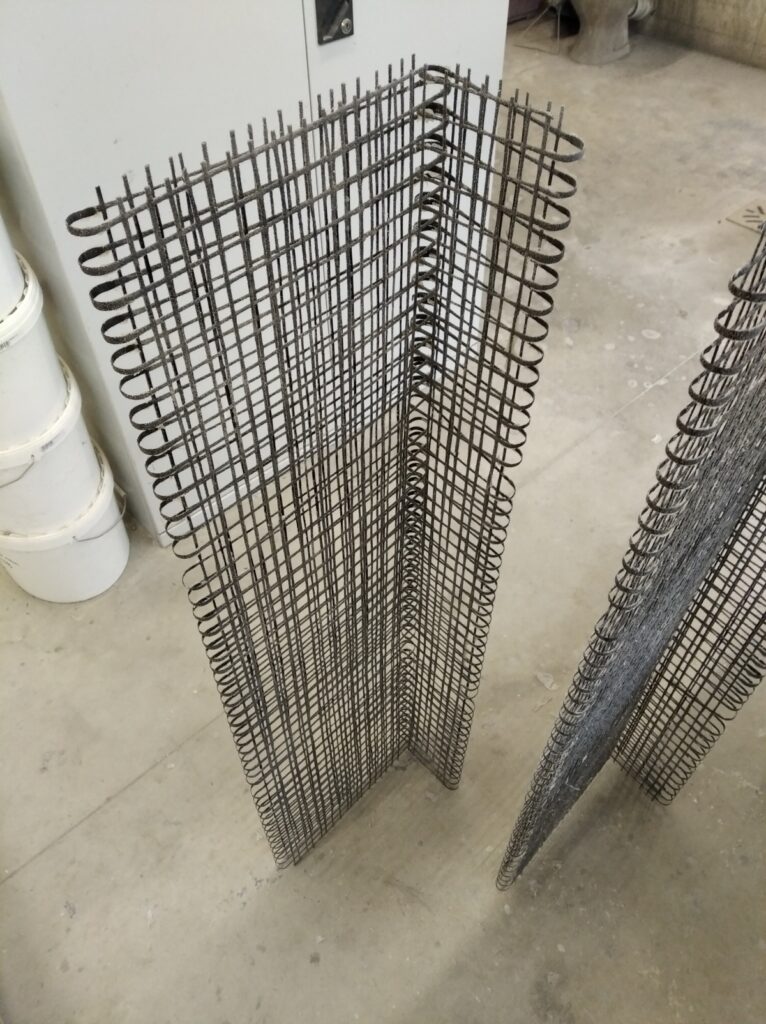

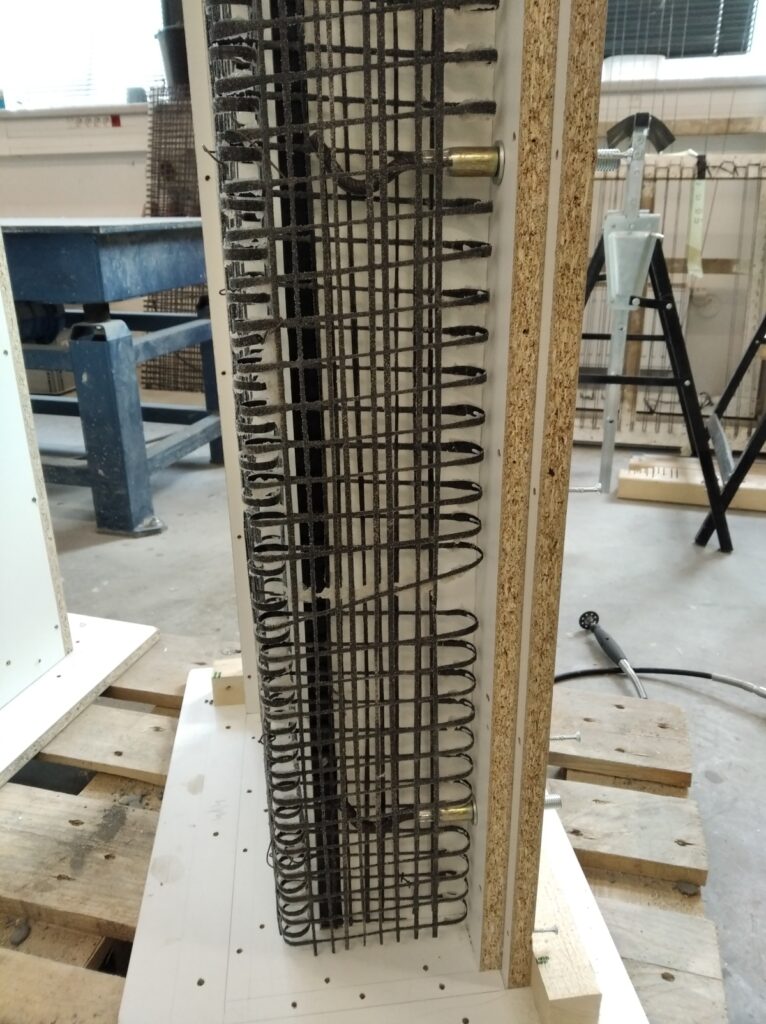

Pro ověření návrhu vyztužení byla provedena dílčí zkouška ohybové pevnosti destiček o rozměrech 40 × 150 × 360 mm z TRC. Všechny destičky byly vyztuženy uhlíkovou výztuží 1 600 tex 24K po 12,5 mm v obou směrech při obou površích s krytím 5 mm. Uhlíkové rovingy (svazky nekonečných textilních vláken bez zákrutu) byly natřeny impregnací z epoxidové pryskyřice a opatřeny jemnozrnným pískem za účelem lepšího spolupůsobení s betonem [9]. Pohled na výztuž schodiště je prezentován na obrázku níže. Takto vyztužená konstrukce se ukázala jako dostatečně únosná a předpoklad výpočtu tak byl splněn. V předchozím výzkumu byly také otestovány kotvy v TRC deskách tloušťky 40 mm, které měly únosnost blížící se hodnotě 100 kN pro tah i pro smyk, což je pro řešení kotvení stupňů vyhovující [8].

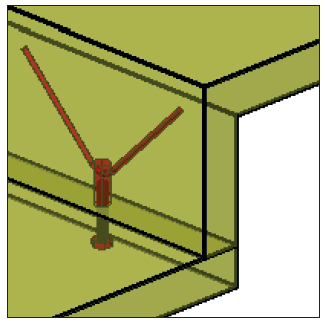

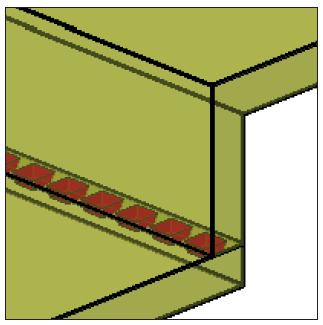

Za účelem přenosu smykového napětí ve spoji mezi stupnicí a podstupnicí jsou dále popsány dvě navržené varianty spoje a jedna varianta referenční. Jako referenční byly uvažovány prefabrikáty na sebe pouze položené. První navržený spoj byl realizován propojením prefabrikátů závitovým pouzdrem a šroubem M12. Další spoj byl realizován vytvořením profilace vložením nopové fólie do bednění. Na profilovaný spoj byla před montáží stupňů nanesena cementová malta pro lepší kontakt. Vyztužení mělo tvar oválů, které se do sebe jednoduše zasunou v místě styku ploch – rámového rohu [11], [12].

Pro betonáž různých druhů smykového spojení stupňů bylo nutné formu postupně upravovat. V případě šroubového spoje bylo nutné k formě upevnit závitové kotvy, v případě profilovaného spoje bylo nutné vlepit do hrany formy nopovou fólii. Jelikož se jedná o pohledový prvek, tak se nálevná strana formy nacházela na čele formy s kotvami ke stěně schodiště. Pohled na odformované vzorky je prezentován na obrázcích níže.

Experiment a výsledky

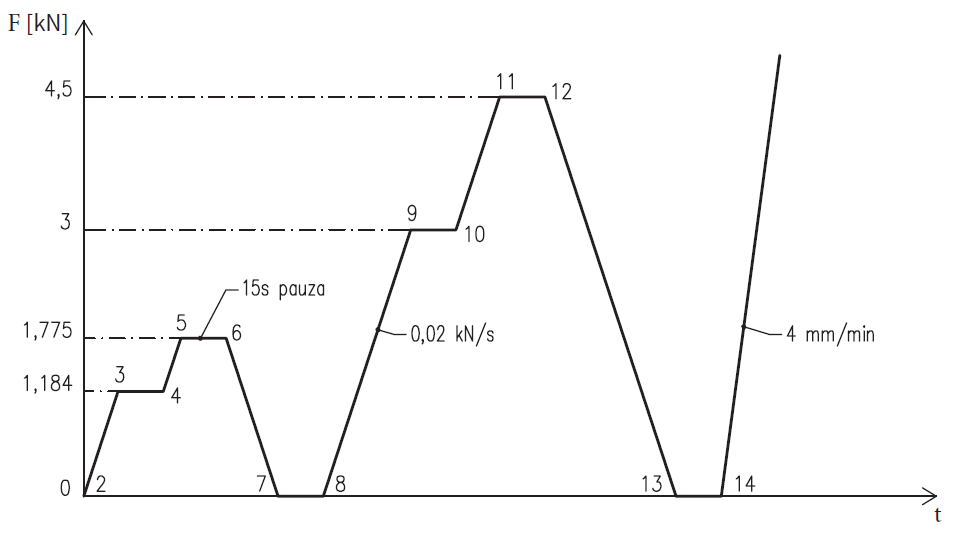

Průběh experimentu byl navržen podle normy ČSN 73 2030 Statické zatěžovací zkoušky stavebních konstrukcí [13], která popisuje postup zatěžování a následné vyhodnocení experimentu se závěrem, zda je konstrukce spolehlivá, či není. Na obrázku níže je postup zatěžování při experimentu. Schodiště bylo zkoušeno jak na plošné zatížení o hodnotě 3 kN/m2, tak na zatížení osamělou silou o hodnotě 3 kN podle ČSN EN 1991 – 1‑1 Eurokód 1: Zatížení konstrukcí – Část 1 – 1 [14]. V závislosti na spolupůsobení, či nespolupůsobení stupňů poté byly varianty vyhodnoceny jako vyhovující, či nevyhovující.

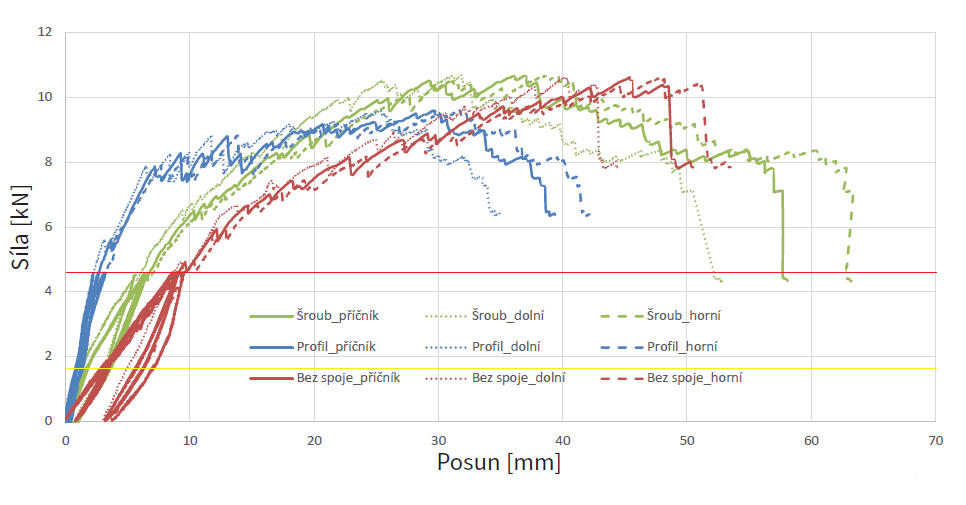

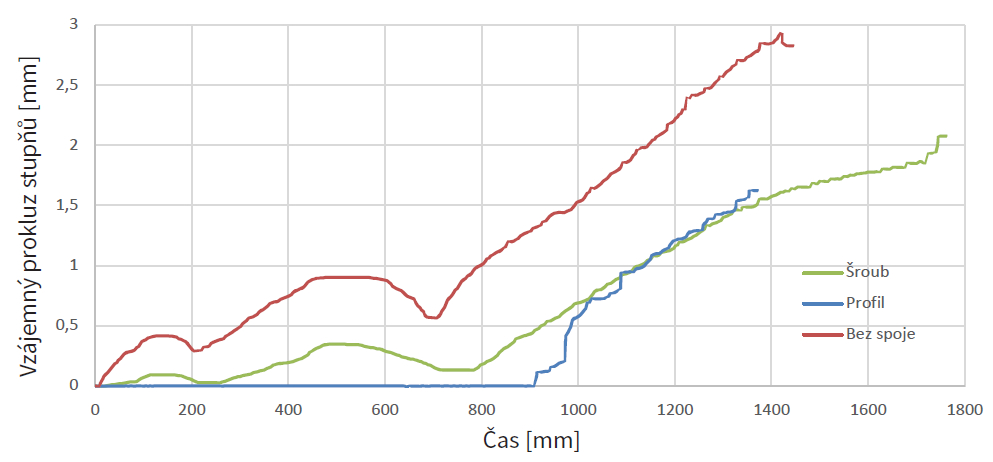

Z grafu lze vyčíst, že stupně dosahovaly podobné únosnosti, ale odlišných tuhostí, jak bylo očekáváno. Profilovaný spoj je jednoznačně nejtužší, spřažení stupňů zde fungovalo velmi dobře. Při odtížení se na stupni nenacházela téměř žádná plastická deformace a ani výrazný rozvoj trhlin. U ostatních variant byly ještě před odtížením pozorovány mikrotrhliny a po odtížení vzorek zachovával plastickou deformaci. Tento jev byl nejvíce patrný u stupňů bez spřažení. Stupně bez spolupůsobení vyvolávaly vyšší hodnoty vnitřních sil, tedy rychlejší vznik trhlin, výraznější aktivaci výztuže a vznik plastických deformací. U stupně se šroubovým spojem bylo pozorováno dobré spolupůsobení stupňů, avšak méně účinné v porovnání s profilováním styčné spáry.

Rozvoj trhlin byl u všech vzorků stejný a postupný, což je pozitivní vlastnost navržené konstrukce a známka dobrého návrhu vyztužení. Trhlina, která způsobila kolaps prvku, se vždy nacházela v místě, kde končila ocelová výztuž v rámovém rohu od kotvení horního stupně. Toto místo je velmi namáhané na ohybový moment a na kroucení. Koncentraci napětí v rohu stupně přenáší ocelová výztuž kotvy, ale v místě, kde končí, se skokově mění tuhost prvku.

Spolupůsobení je lépe patrné z grafu níže. Stupně bez smykového spoje podle očekávání začaly prokluzovat již od začátku zatěžování a i po odtížení z jednotlivých zatěžovacích stavů si ponechávaly velkou plastickou deformaci. Hodnoty jsou zajímavé pro porovnání. Šroubový spoj mezi stupni se viditelně zapojil do přenášení vnitřních sil mezi stupni. Nejlepší výsledky však prokázalo spojení profilací styčné hrany, které nevykazovalo žádné deformace až do fáze, kdy se již zatěžovalo do maximální únosnosti. Po objevení výraznější trhliny a aktivaci výztuže v profilovaném spoji se zejména krajní nopy (výstupky) viditelně zapřely, což jistě zabránilo velkému nárůstu deformací. Ovšem z grafu je patrné, že sklon křivky v okamžiku počátku vzájemného prokluzu stupňů je u všech křivek podobný a že profily byly tedy zřejmě již částečně poškozené a nefunkční.

Závěr

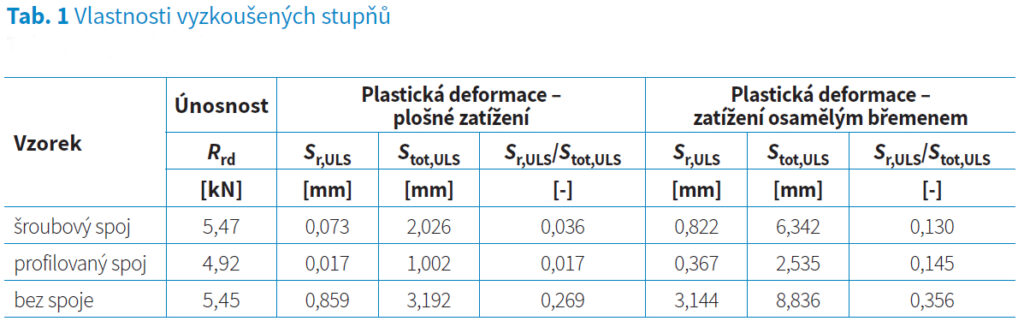

Z hlediska únosnosti všechny varianty spojů vyhověly jak na plošné zatížení (1,775 kN), tak na zatížení osamělou silou (4,5 kN) podle [13]. Plastická deformace je pro železobetonové konstrukce přijatelná, pokud je poměr plastické deformace před odtížením a po odtížení z mezního stavu únosnosti (Sr,ULS/Stot,ULS) menší než 0,25. Toto kritérium bylo splněno v obou případech navržených spojů. U referenční varinty, resp. v případě pouhého uložení, nebyl splněn požadavek ani jeden.

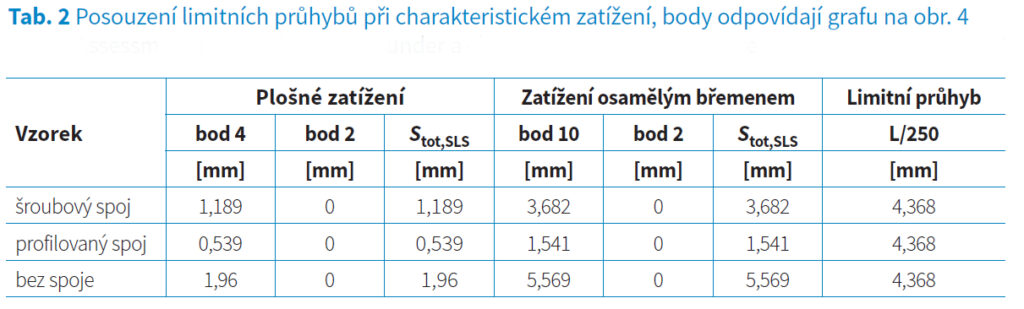

Z pohledu mezního stavu použitelnosti lze jednoduše uvažovat limitní průhyb 1/250 rozpětí. Jak je vidět v tabulce níže, tak této podmínce vyhověly varianty šroubového a profilovaného spoje. Stupně bez spoje opět nevyhověly. U šroubovaného a profilovaného smykového spoje nebyly při plošném zatížení ani při zatížení osamělým břemenem zpozorovány ani trhliny s šířkou větší než 0,5 mm. V příspěvku bylo popsáno a ověřeno konzolové schodiště s lomenicovým působením, které by bylo možné skládat z jednotlivých prefabrikátů na stavbě bez použití těžké techniky při zachování pohledových kvalit. Jeden vyhotovený stupeň vážil přibližně 51 kg, takže osazení stupně na stavbě je možné i bez speciálních zdvihacích prostředků. Na základě vyhodnocených dat lze konstatovat, že navržené dva druhy spřažení stupňů podle normy ČSN 73 2030 [13] vyhovují. Stupně bez spojení vykazovaly nadměrné deformace a bylo prokázáno, že spřažení stupňů zajišťující lomenicové působení velmi pomáhá rozdělení vnitřních sil a snížení deformací.

Dílčí výsledky byly dosaženy za finanční podpory projektu SGS21/095/OHK1/2T/11. Autoři děkují za veškerou finanční pomoc, která byla poskytnuta za účelem podpory tohoto výzkumu.

Článek byl posouzen odborným lektorem.

Literatura:

[1] LAIBLOVÁ, L., VLACH, T., ŘEPKA, J. Co je to textilní beton (TRC). TZB-info [online]. 7. 3. 2019. [cit. 2020 – 10‑7]. Dostupné z: stavba.tzb-info.cz/beton-malty-omitky/18732-co-je-to-textilni-beton-trc

[2] LAIBLOVA, L., VLACH, T., HAJEK, P., HAJEK, K., VANEK, A., REPKA, J. Using TRC as an Environmentally Effective Alternative for Subtle Elements of Railway Furniture. In: IOP Conf. Ser.: Earth Environ. Sci. Čer. 2019, roč. 290, s. 012020. DOI: 10.1088/1755 – 1315/290/1/012020.

[3] VLACH, T., ŘEPKA, J., BLAŽEK, T., JIRKALOVÁ, Z., HÁJEK, P. Subtle cantilever concrete bench with shaped plate. In: AIP Conference Proceedings. Únor 2020, roč. 2210, č. 1, s. 020028. DOI: 10.1063/5.0000387.

[4] HÁJEK, P., NOVOTNÁ, M., ALEXANDRU, C., FIALA, C., TOMÁŠ, V., INGRISOVA, L. Challenge Of Textile Reinforced High Performance Concrete For Sustainable Construction. Květen 2015.

[5] ŽĎÁRA, V. PS02 Nosné konstrukce. Přednáška. Fakulta stavební ČVUT v Praze, 2018.

[6] ČSN 73 4130. Schodiště a šikmé rampy – Základní požadavky. Praha: ÚNMZ, 2010.

[7] BRAMESHUBER, W. (ed.) Textile reinforced concrete-state-of-the-art report of RILEM TC 201-TRC. Reunion Internationale des Laboratoires et Experts des Materiaux, Systemes de Construction et Ouvrages (RILEM), 2006.

[8] HÁJEK, J. Možnost využití tradičních kotev v tenkých deskách z textilního betonu. ČVUT DSpace [online]. 2019. Dostupné z: dspace.cvut.cz/handle/10467/83936?show=full

[9] VLACH, T., INGRISOVA, L., ŽENÍŠEK, M. CHIRA, A., KUMAR, A., HÁJEK, P. The Effect of Surface Treatments of Textile Reinforcement on Mechanical Parameters of HPC Facade Elements. Key Engineering Materials. Únor 2016, roč. 677, s. 203 – 206. DOI: 10.4028/www.scientific.net/KEM.677.203.

[10] HÁJEK, J. Konzolové schodiště z betonu vyztuženého textilní výztuží – návrh a experimentální ověření. ČVUT DSpace [online]. 2021. Dostupné z: dspace.cvut.cz/handle/10467/95901

[11] ŽALSKÝ, J. Numerická analýza rámového rohu vyztuženého textilní uhlíkovou výztuží. ČVUT DSpace [online]. 2018. Dostupné z: dspace.cvut.cz/handle/10467/86787

[12] ŽALSKÝ, J. Rámový roh z textilního betonu. ČVUT DSpace [online]. 2020. Dostupné z: dspace.cvut.cz/handle/10467/86787

[13] ČSN 73 2030. Statické zatěžovací zkoušky stavebních konstrukcí. Praha: ÚNMZ, 2019.

[14] ČSN EN 1991 – 1‑1. Eurokód 1: Zatížení konstrukcí – Část 1 – 1: Obecná zatížení – Objemové tíhy, vlastní tíha a užitná zatížení pozemních staveb. Praha: ÚNMZ, 2004.