Článek se zaměřuje na progresivní světové trendy v oblasti robotických stavebních technologií pro realizaci betonových konstrukcí. Cílem článku je naznačit možná řešení výzev ovlivňujících stavební výrobu kvůli změnám na trhu práce i v oblasti ekonomiky a zvyšujících se požadavků na ochranu přírodních zdrojů. Prostřednictvím ukázek vybraných projektů představuje domácímu publiku současné možnosti realizací konstrukcí navržených pokročilými digitálními metodami a umožňujících dříve nevídanou úsporu materiálu, práce i pomocných konstrukcí. V závěru článek naznačuje budoucí trendy vývoje, přinášející s sebou revoluční změnu v možnostech realizace a údržby betonových konstrukcí směrem k přechodu na Stavebnictví 4.0, založeném na plné digitalizaci a robotizaci životního cyklu staveb s cílem zvýšení bezpečnosti a trvalé udržitelnosti výstavby i správy staveb při současném snížení nákladů, pracnosti a materiálové i energetické náročnosti.

Betonové konstrukce jsou díky své efektivitě, trvanlivosti i požární odolnosti již více než sto let pevnou součástí světového stavitelství. Stejně jako nástroje a metody pro navrhování stavebních konstrukcí, tak také technologie pro jejich realizaci prochází po celou dobu trvalým vývojem, ovlivněným dalšími odvětvími vědy a průmyslu, zvláště výrobního. V oblasti betonových konstrukcí došlo v průběhu 20. století díky zavedení pásové výroby prefabrikátů, systémového bednění a strojů na přípravu, ukládání a hutnění betonové směsi k nárůstu produktivity a také ke zvyšování kvality výsledného díla jak v oblasti výroby dílců, tak i in situ výstavby. Od počátku 70. let se v souvislosti s energetickou krizí a následky extenzivního využívání přírodních zdrojů dostává nejen ve výrobě do popředí také snaha o trvalou udržitelnost. Jedním z nástrojů pro dosažení této strategie je minimalizace uhlíkové stopy v celém životním cyklu výrobků. Ve stavebnictví se proto v posledních letech začíná mluvit mezi jinými i o potřebě snižovat spotřebu cementu, který je surovinou pro výrobu stavebního materiálu, jež je významným zdrojem CO2 zabudovávaného do stavebních konstrukcí. [1] S cílem snížit pracnost a produkci odpadů na objemovou jednotku výroby se hledají také způsoby, jak minimalizovat potřebu pomocných konstrukcí, které u těch betonových reprezentuje především bednění. Velkou výzvou jsou také změny na trhu práce, zejména přesun pracovních sil z výrobní sféry do sféry služeb, a z nich vyplývající nedostatek kvalifikovaných pracovníků ve stavebnictví, především v dělnických profesích, při současném zpřísňování požadavků na kvalitu, trvalou udržitelnost a bezpečnost stavění. Tento článek je zaměřen na trendy reagující na výše uvedené výzvy v oblasti technologií pro realizaci betonových konstrukcí.

Progresivní technologie v oblasti betonových konstrukcí

Vývoj v oblasti technologií probíhá ve dvou hlavních směrech – prvním je zefektivnění stávajících technologických procesů a úspora pracovních sil prostřednictvím automatizace, druhým je vývoj technologií, schopných realizovat tvarově optimalizované prvky s cílem snížit spotřebu zabudovaných materiálů i energií.

Automatizaci stavební výroby lze vidět jako další vývojový krok následující po široké mechanizaci v první polovině 20. století, umožněné vynálezem spalovacího motoru a elektromotoru. Automatizace technologií, vyvolaná vynálezem mikročipu na konci 60. let, je dosud ve stavební výrobě na rozdíl od řady jiných výrobních odvětví velmi málo využívána a představuje tak značný potenciál směrem k vyšší efektivitě, bezpečnosti i kvalitě produkce.

Co se týká betonových konstrukcí, tak první oblastí, kde začala být automatizace využívána již v průběhu 70. let, byla výroba prefabrikátů. Vývoj automatizovaných systémů pro realizaci staveb in situ započal zhruba ve stejné době z důvodu nedostatku pracovních sil v Japonsku, s mírným zpožděním pak následoval i v USA, Německu a dalších vyspělých zemích. Během čtyřiceti let byly ve spolupráci velkých dodavatelů a univerzit vyvinuty a ve stavební výrobě otestovány desítky stavebních robotů určených pro různé oblasti nejen realizace, ale i údržby a demolice betonových konstrukcí. Nutno říci, že se kvůli ceně a náročnosti technického řešení pro bezproblémové fungování v prostředí reálných stavenišť tyto systémy doposud nedočkaly masového uplatnění v praxi. Nicméně dá se očekávat, že s rostoucí cenou pracovní síly a také se zlevňováním hardwaru i softwaru jejich ekonomičnost naroste a že se stanou běžnou součástí stavenišť především v zemích s drahou pracovní silou a se stále se zpřísňujícími požadavky na bezpečnost a kvalitu díla. V oblasti betonových konstrukcí se jedná o roboty pro výrobu a pokládku výztuže, pro distribuci a ukládání betonové směsi, pro vyrovnávání a hutnění betonu a pro úpravu povrchu konstrukcí. Při realizaci železobetonových konstrukcí mohou být využívány i další systémy využitelné v souvisejících výrobních procesech, jako jsou roboty pro staveništní logistiku, pro polohování prvků, roboty pro správu, údržbu a inspekci a pro opravy a recyklace. [2]

Druhá rovina vývoje technologií v oblasti betonových konstrukcí je založena na potřebě realizovat konstrukce navržené pokročilými digitálními nástroji, které od svého nástupu počátkem 90. let přinesly radikální posun v navrhování a skokové rozšíření možností pro architekty i inženýry. Nástroje jako Grasshopper [3], Karamba [4] nebo Dynamo [5] umožňují parametrické navrhování, Dreamcatcher [6] navrhování generativní, pluginy jako Galapagos [7] zapojují do návrhového procesu genetické, příp. fraktální algoritmy. Nástroje jako Simulia Abaqus [8] umožňují tvarovou optimalizaci vnější geometrie i vnitřní struktury s cílem maximálně využít materiál v celém profilu konstrukčního prvku (obr. 2). Návrhy pomocí výše uvedených metod vedou často k organicky tvarovaným konstrukcím s dvojí křivostí, tzv. volným formám, jejichž geometrie využívá technologii NURBS (neuniformní B‑Spline). Působivé betonové konstrukce volných forem, založené na analytické geometrii (architekti Peir Luigi Nervi a Félix Candela) nebo na převodu fyzických modelů do velkého měřítka (architekt Martin Isler), byly v minulosti realizovány metodou monolitické betonáže, příp. prefabrikace s využitím ručně tvarovaného bednění. Z důvodu vysoké ceny práce nicméně takové konstrukce přestaly být ekonomicky výhodné, a to i v případě přímkových ploch, umožňujících realizaci bednění dvakrát zakřivených ploch pomocí tyčových prvků. Tvary digitálně navrhovaných prvků volných forem jsou oproti analytickým formám kvůli své geometrické složitosti velmi obtížně převeditelné do 2D výkresové dokumentace a jejich realizace je velmi náročná pomocí konvenčních technologií, ať už to je ruční armování, betonáž do tesařského bednění, nebo stříkaný beton. S cílem překonat technologická i ekonomická omezení konvenčních technologií a umožnit realizaci digitálních návrhů došlo v posledních cca dvaceti letech k překotnému vývoji na poli technologií pro realizaci betonových konstrukcí.

Problém nákladného bednění pro volné formy je řešitelný několika způsoby. V případě nutnosti aplikace dvakrát zakřiveného bednění je první možností vývoj levných alternativ na jedno použití např. z textilií. Při jejich použití dochází díky nízké ceně materiálu a jeho nízké hmotnosti k významné redukci nákladů na výrobu a přepravu bednicích systémů.

Dva velmi zajímavé příklady technologií flexibilního textilního bednění byly vyvinuty v rámci National Centres of Competence in Research (NCCRs) ve výzkumném projektu Digital Fabrication na univerzitě Eidgenössische Technische Hochschule (ETH) v Curychu. Toto centrum sdružuje výzkumné týmy, které již 15 let zkoumají způsoby, jakými digitální technologie změní tvář architektury. Nejperspektivnější ze zde vyvinutých technologií jsou poté aplikovány na výzkumném objektu DFAB House univerzity ETH Curych v Dübendorfu. [9]

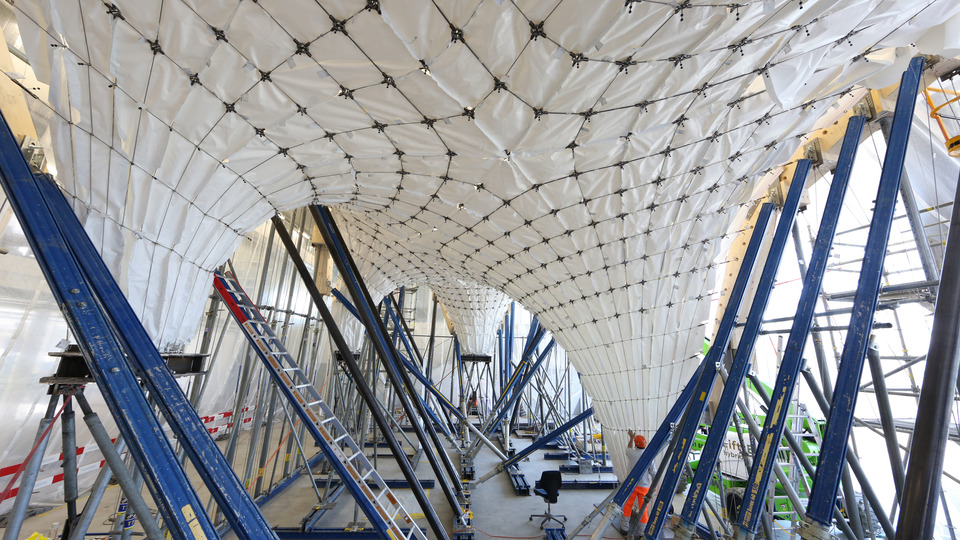

Technologie HiLo roof, umožňující in situ realizaci dvakrát zakřivených skořepin s použitím pro střešní konstrukce, byla vyvinuta mezi lety 2016 a 2017 výzkumnou skupinou pod vedením prof. Blocka a Dr. Van Melea a byla úspěšně otestována na velkoformátovém prototypu skořepiny výšky 7,5 m o výměře 160 m2 (půdorys 120 m2) s tloušťkou betonu od 30 mm podél volných okrajů až po 120 mm u podpor (obr. 3a). Základem této technologie je podpůrná rozebíratelná síť z modulárního systému ocelových kabelů spojených styčníky, na které je napnuta polymerová textilie. Tato bednicí konstrukce, navržená ve speciálním algoritmu zajišťujícím tvar konstrukce a vnitřní síly v síti, je podepřena obdobně jako tesařské bednění stojkami se ztužením s nosníky po obvodu (obr. 3b). Na podpůrnou konstrukci je poté z horní strany položena výztužná textilní síť a v několika vrstvách je proveden betonový nástřik, jehož povrch je ručně vyhlazen do výsledné podoby. Při odbednění jsou uvolněny podpory a ocelová podpůrná síť je rozebrána pro další použití, takže jediným materiálovým nákladem je polymerová textilie, která zůstává součástí skořepiny. Tato unikátní bednicí konstrukce je schopna při vlastní hmotnosti pouhých 800 kg nést 20 t mokrého betonu a přináší tak velmi efektivní řešení oproti konvenčním bednicím systémům. [10]

Druhý příklad progresivního systému textilního bednění byl vyvinut Dr. Popescu a Dr. Reiterem a aplikován byl na experimentální 4 m vysoké betonové skořepině Knit Candela, navržené ve spolupráci se studii ZHCODE a Architecture Extrapolated pro výstavu v Museo Universitario Arte Contemporáneo v Mexico City v roce 2018 (obr. 4a). Technologie je založena podobně jako HiLo na nástřiku betonové směsi na bednění kombinované z modulární ocelové sítě a textilie. Její unikátnost spočívá ve využití běžného pletacího stroje (obr. 4b) pro výrobu bednicí textilie se vzorem viditelným po odbednění na spodním líci konstrukce a také v extrémně nízké hmotnosti bednicího systému. Pletená textilie o váze pouhých 25 kg byla spolu s kabelovou sítí vážící 30 kg schopna po napnutí do bednicího rámu unést 5 t čerstvé betonové směsi. Pletení dvojvrstvé, ve třech rozměrech zakřivené textilie, složené ze čtyř dlouhých pásů, trvalo pouhých 36 h. Nástřik probíhal ve dvou vrstvách: první vrstva o tloušťce pouhých několika milimetrů sloužila k vytvoření tuhé formy (obr. 4c), na kterou byl po jejím vytvrzení aplikován beton vyztužený konvenčními vlákny. [11]

Další možností pro výrobu betonových konstrukcí volných tvarů je použití bednění s vysokou flexibilitou a opakovatelností, což je např. robotické bednění. Velmi perspektivní oblastí jsou pak technologie pro realizaci betonových konstrukcí bez bednění v čele s 3D tiskem. Tyto nové metody v řadě případů využívají technologií tzv. digitální fabrikace, převzaté ze strojírenství, které jsou založeny na přesné interpretaci virtuálního 3D modelu počítačem řízeným výrobním zařízením na principu CNC (Computer Numeric Control – počítačem řízené číslicové ovládání). Liší se dle použitého koncového nástroje na 2D metody, jako je CNC řezání nebo vrtání, a skupinu 3D metod, což je subtraktivní (obrábění), formativní (tváření), aditivní výroba (3D tisk), robotická sestava dílců a hybridní metody. [12]

Jedním z nejzajímavějších příkladů subtraktivní výroby je projekt Aarhuské školy architektury a dánského startupu ODICO Experiment R z roku 2018 (obr. 5a). Jedná se o jednu z prvních realizací topologicky optimalizované konstrukce z UHPC. Konstrukce byla sesazena z prefabrikátů odlitých do bednění vyrobeného novátorskou metodou CNC obrábění polystyrenu a MDF desek. Na rozdíl od běžně používaného řezání odporovým drátem nebo frézování kovovou frézou uplatňuje technologie použitá v projektu elektricky poháněný brusný drát, který se otáčí vysokou rychlostí kolem rámu z uhlíkových vláken namontovaného na průmyslovém robotu (obr. 5b). Dle autorů se díky kombinaci topologické optimalizace a frézovaného bednění podařilo snížit množství použitého betonu až o 70 % a cenu bednění o 50 % oproti konvenčním způsobem navržené a realizované konstrukci. [13]

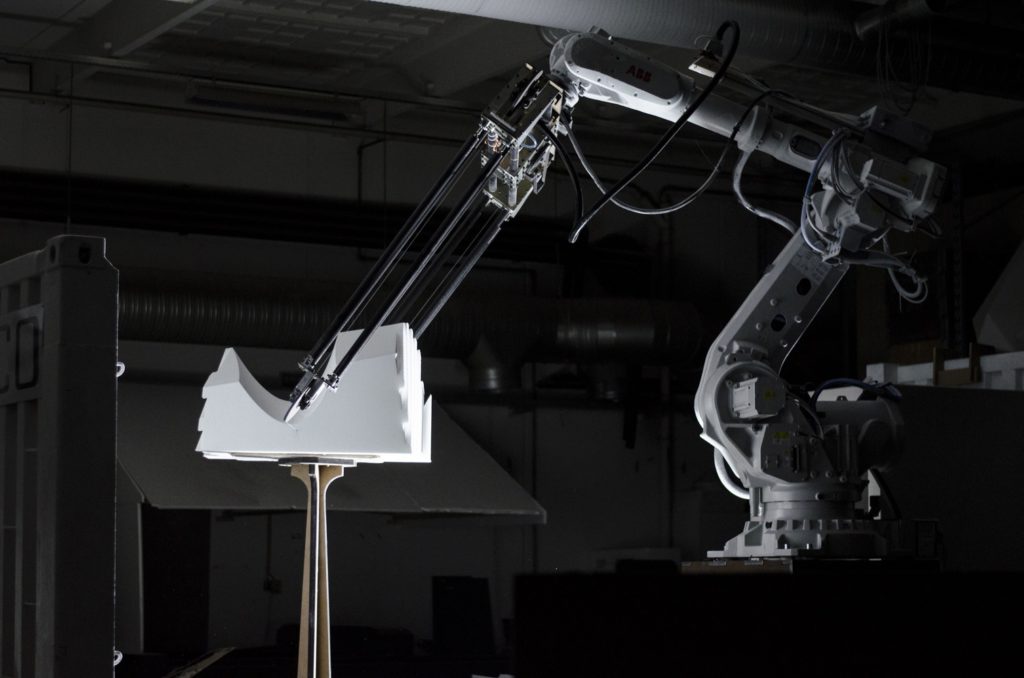

Technologie Smart Dynamic Casting (chytré dynamické odlévání) vyvíjená od roku 2012 na ETH v Curychu je příkladem formativní výroby, využívající kontinuálního posuvného bednění pro výrobu materiálově optimalizovaných sloupů z betonu (obr. 6a). Principem tohoto procesu je řízené pozvolné odlévání speciálního rychle tuhnoucího betonu do bednicí matrice, tažené rychlostí v řádu mm/s robotickou rukou svisle nahoru po trajektorii budoucího dílce (obr. 6b). Otáčením a změnou profilu bednicí matrice podél trajektorie za současného odlévání betonu vznikají jinak velmi obtížně tvarovatelné struktury. [14]

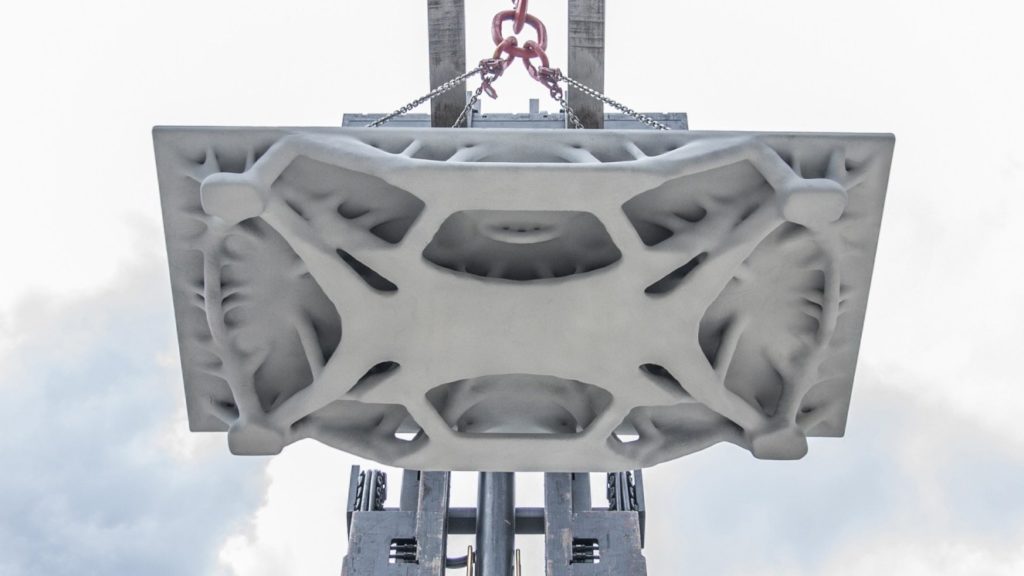

Smart Slab (chytrá deska), strop vyvinutý na ETH v Curychu a použitý v roce 2018 na DFAB House, je první betonový strop vyrobený s pomocí 3D tištěného bednění. Digitální 3D model této unikátní stropní konstrukce je složen ze 13 milionů plošek. Materiál je rozložen v hierarchickém rastru konstrukce se zakřivenými žebry o výšce mezi 300 až 600 mm, do kterých jsou vloženy kanálky pro dodatečné předpětí kabely. Skořepina mezi žebry dosahuje tloušťky pouhých 15 mm, součástí je i vykonzolování 4,5 m. Finální stropní konstrukce složená z prefabrikátů (obr. 8a) váží po osazení do finální polohy a předepnutí pouze 15 t, což činí o 70 % méně než u konvenčních betonových desek. Bednění pro výrobu prefabrikátů bylo vyrobeno metodou 3D tisku spojováním pískového lože, poté bylo opatřeno odbedňovacím prostředkem (obr. 8b) a nakonec na něj byla stříkáním aplikována tenká vrstva vláknobetonu. [15]

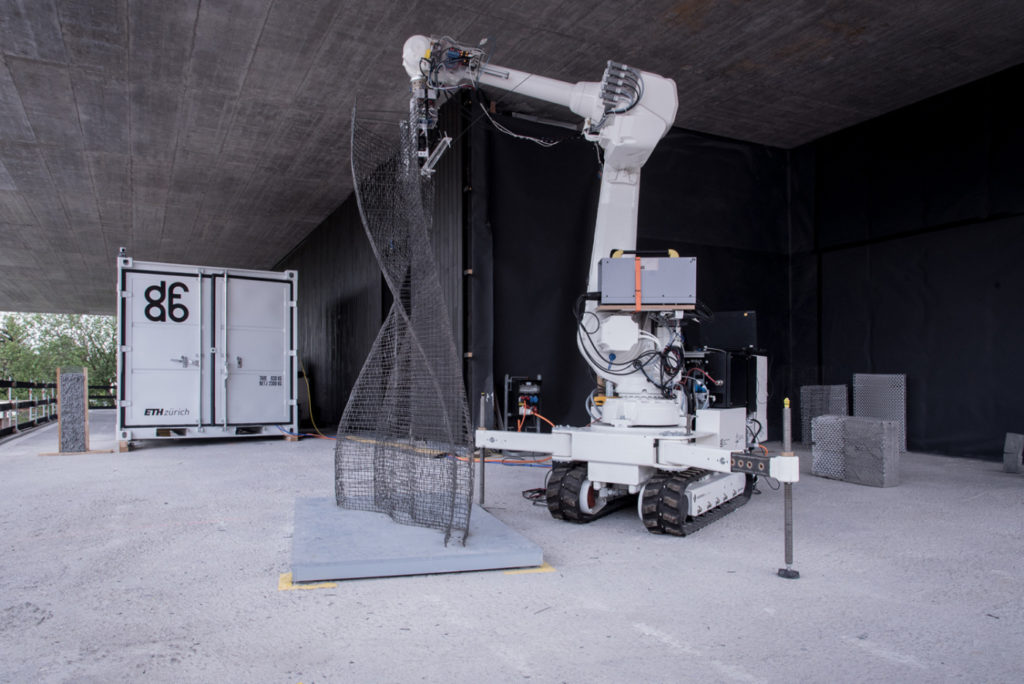

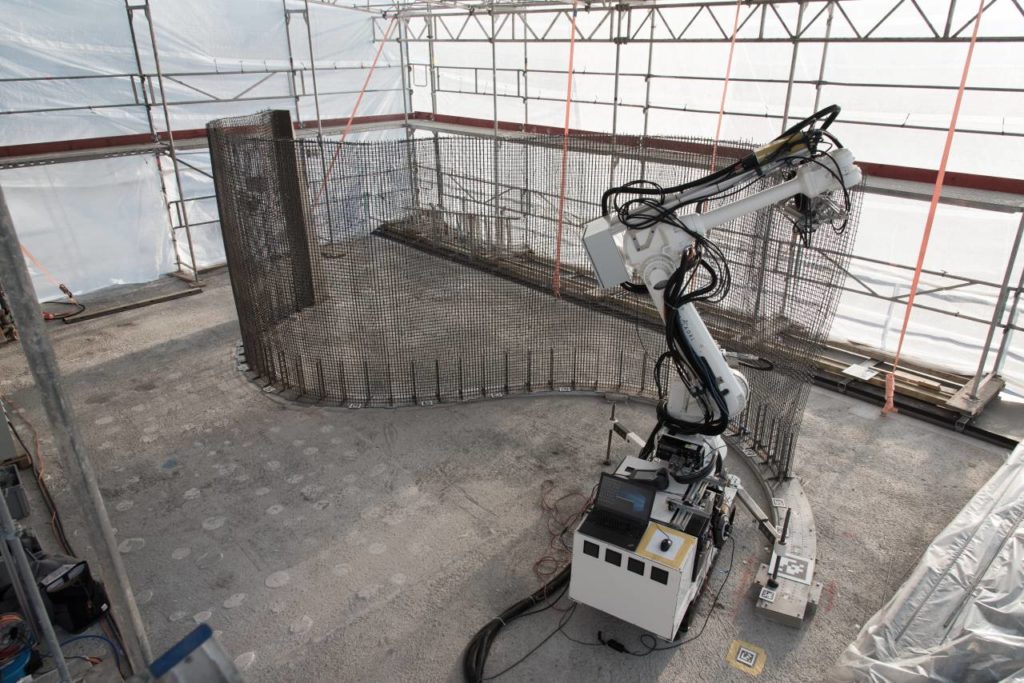

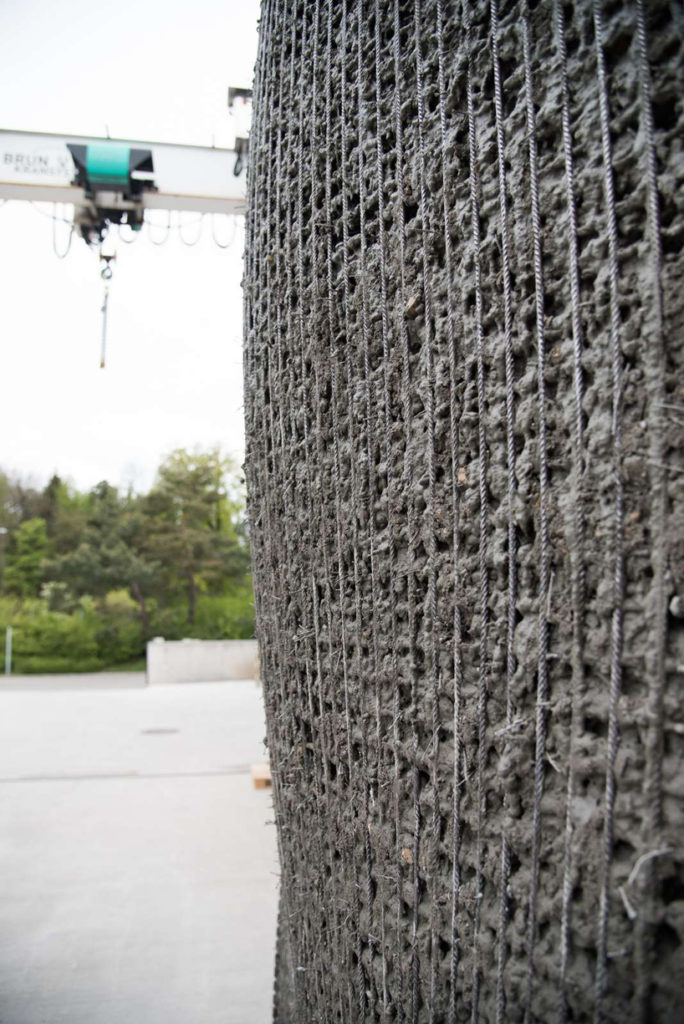

Meshmould (síťové bednění) je další z pokročilých technologií vyvinutá v posledních letech na ETH v Curychu. Umožňuje efektivní výrobu zakřivených betonových stěn vyztužených ocelovou sítí bez nutnosti bednění. Systém je založen na husté 3D síti z ocelových drátů svařovaných v místě budoucí stěny robotickým systémem dle digitálního modelu. Pro účely projektu byl vyvinut speciální mobilní robotický systém In situ Fabricator (obr. 9a) [16] s integrovaným snímacím a výpočetním systémem, umožňujícím autonomní přesun mezi záběry, lokalizaci koncového zařízení a přizpůsobení výrobních dat podle nepředvídatelného chování materiálu a výrobních tolerancí, vše bez potřeby externích měřicích zařízení. Výsledná ocelová 3D síť je po svaření shora vyplněna betonovou směsí, která díky svému složení s velkými zrny kameniva zůstane zachycena uprostřed husté výztužné sítě, a 3D síť tak zároveň funguje jako bednění (obr. 9b). Po naplnění sítě čerstvým betonem je povrch konstrukce s přebývajícím betonem, zabezpečujícím nezbytné krytí výztuže, ručně vyhlazen do finálního tvaru. Zakřivení konstrukce ve dvou směrech zamezuje boulení a zvyšuje tak statickou účinnost stěny, systém přináší značnou úsporu času i prostředků oproti klasickým monolitickým stěnám, které je nutné bednit. Touto technologií byla realizována 12 m dlouhá stěna v objektu DFAB House, jejíž výztužná síť byla vytvořena z více než 20 000 svařovacích uzlů. Celková doba výroby trvala 125 h, během kterých robot osmkrát změnil pracovní pozici. [17]

Co se týká technologie 3D tisku konstrukcí, umožňující výrobu prefabrikátů i konstrukcí in situ bez bednění, podrobná rešerše stávajících technologií byla popsána autorským kolektivem v článku Přehled dostupných technologií 3D tisku z cementových malt v Betonu TKS 02/2018. [18]

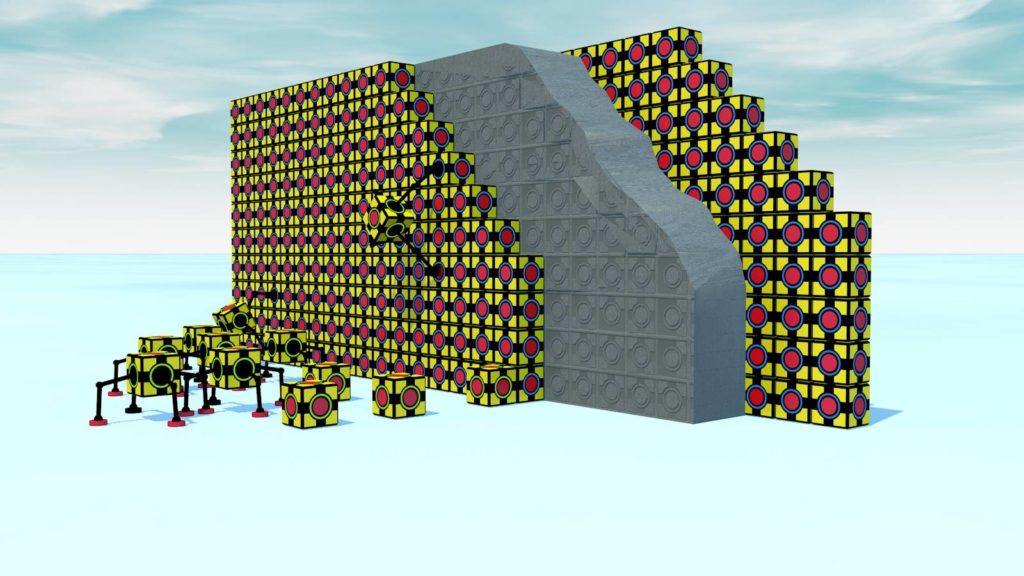

Zajímavým příspěvkem do diskuse o budoucnosti technologií pro betonové konstrukce je koncept robotického bednění FormAnts (obr. 10), navržený ve školním roce 2017/2018 týmem CTU Rangers, tvořeným studenty 5. ročníku oboru příprava a realizace staveb Fakulty stavební ČVUT v Praze v rámci předmětu Robotická technologie ve stavebnictví pod vedením Ing. Kováříka. Tento systém robotického bednění, inspirovaný kolonií mravenců, je založen na roji minibotů, kteří jsou navrženi s cílem vytvářet bednicí struktury ze svých modulárních těl a po odbednění se autonomně přesunout na nový pracovní záběr. [19]

Další směry vývoje

Úspěšná aplikace výše uvedených příkladů technologií na reálných konstrukcích ukazuje, že budoucností betonových konstrukcí jsou plně robotizované technologie, schopné realizovat in situ i formou prefabrikátů topologicky optimalizované konstrukce. Před plnou změnou paradigmatu směrem k těmto novým technologiím se dá očekávat přechodné období, kdy topologicky optimalizované prvky budou tvořit doplněk prvků navrhovaných a vyráběných stávajícími výrobními technologiemi. Tyto atypické dílce a konstrukce budou vyráběné z důvodu požadavků architekta, v případě nároků na redukci zatížení vlastní tíhou nebo jako přechodové dílce mezi standardními prvky, tedy např. ve formě komplikovaných styčníků nebo prvků na styku se zakřivenými kompletačními konstrukcemi. Průvodním jevem přechodu na plně robotickou výrobu bude změna typologie betonových konstrukcí i budov samotných, kdy pravoúhlé těžké konstrukce budou nahrazovány vylehčenými prvky volných forem se zakřivenými tvary.

Automatizace a robotizace stavebnictví je jako součást plné digitalizace celého životního cyklu staveb nezbytnou podmínkou pro přechod na Stavebnictví 4.0 [20]. Těžiště této vládní strategie by podobně jako v Průmyslu 4.0 mělo spočívat v plné digitalizaci a spojování všech prvků celého životního cyklu výrobků, v tomto případě staveb prostřednictvím tzv. kyberneticko-fyzikálních systémů. Každá budova, dílec, pracovník i strojní zařízení budou mít svoje virtuální dvojče, které umožní plnou virtualizaci výrobního procesu i následného provozu budovy s cílem vyladit procesní řetězec a minimalizovat kolize a chyby před započetím samotné fyzické výroby. Běžnou součástí staveb se stanou chytré konstrukční dílce, které budou díky technologiím jako je RFID (Radio Frequency Identification – identifikace na rádiové frekvenci) nést informace o svých parametrech již od výroby přes provoz až do fáze fyzické likvidace nebo recyklace. Síťové propojení všech systémů pak umožní vytvoření agentní infrastruktury Staveniště 4.0, plně automatizovaného prostředí pro výrobu, logistiku a řízení všech procesů na stavbě i u externích dodavatelů v reálném čase.

Nevyhnutelná digitalizace a nástup nových výrobních technologií i materiálů bude znamenat úsporu surovin i energií a zefektivnění procesů v celém životním cyklu betonových konstrukcí.

Ruku v ruce s robotizací technologií bude zásadní roli hrát také materiálový výzkum. Příklad gradientního betonu, vyvíjeného od roku 2013 týmem prof. Sobeka na univerzitě ve Stuttgartu [21], napovídá, že budoucí 3D tiskárny umožní počítačem řízenou distribuci různých materiálů v rámci jednoho prvku. Realitou budou také tzv. 4D materiály, měnící svoje vlastnosti v závislosti na působících fyzikálních, příp. chemických veličinách a umožňující změnu statických nebo stavebně-fyzikálních vlastností prvku v čase.

V prostředí České republiky bude velmi významnou také údržba a obnova rozsáhlého fondu stávajících betonových konstrukcí v oblasti pozemních i inženýrských staveb. Zde mohou u exponovaných staveb, jako jsou např. mosty, moderní technologie napomoci přechodu od strategické údržby, založené na pravidelných prohlídkách a revizích, k operativní správě, umožňující non-stop sledování stavu konstrukcí v reálném čase. Bude třeba vyvinout systémy pro zpracování ohromného množství dat z informačních systémů, zásobovaných 24 h denně senzory, kamerami a dalšími koncovými zařízeními. Očekává se, že značnou část analýzy převezmou systémy založené na strojovém rozpoznávání obrazu, strojovém učení a umělé inteligenci, které pomohou vyfiltrovat z ohromných objemů klíčová data, která budou využita pro rozhodovací procesy odpovědných pracovníků.

Nevyhnutelná digitalizace a nástup nových výrobních technologií i materiálů bude znamenat úsporu surovin i energií a zefektivnění procesů v celém životním cyklu betonových konstrukcí, jejichž podoba projde, jak tomu bylo již mnohokrát během dvou tisíc let od vynálezu betonu Římany, novými změnami. Tento vývoj je třeba chápat jako přirozenou součást každého odvětví a dá se očekávat, že beton, jako materiál s unikátními vlastnostmi, bezpochyby obstojí jako klíčový stavební materiál i v podmínkách digitalizovaného stavebnictví budoucnosti.

Článek vznikl s podporou grantu SGS17/165/OHK1/3T/11 Modelování průmyslového robotického zdicího systému na Katedře technologie staveb Fakulty stavební ČVUT v Praze.

Literatura

[1] HAMMOND, G. P., JONES, C. I. Embodied energy and carbon in construction materials. Proceedings of the Institution of Civil Engineers – Energy. 2008, Vol. 161, Issue 2, pp. 87 – 98. ISSN 1751 – 4223

[2] BOCK, T., LINNER, T. Construction Robots: Elementary Technologies and Single-Task Construction Robots. Cambridge: Cambridge University Press, 2017. ISBN 9781139872041

[3] Grasshopper – New in Rhino 6 for Windows. Rhinoceros [online]. © 2019 Robert McNeel & Associates. Dostupné z: https://www.rhino3d.com/6/new/grasshopper

[4] Karamba 3D [online]. © Karamba3d 2018. Dostupné z: https://www.karamba3d.com

[5] Dynamo studio. Autodesk [online]. © Autodesk Inc. Dostupné z: https://www.autodesk.com/products/dynamo-studio/overview

[6] Project Dreamcatcher. Autodesk Research [online]. © Autodesk Research. Dostupné z: https://autodeskresearch.com/projects/dreamcatcher

[7] Galapagos. Grasshopper [online]. © 2019. Dostupné z: https://www.grasshopper3d.com/group/galapagos

[8] JIPA, A., BERNHARD, M., DILLENBURGER, B., MEIBODI, M. 3D-Printed Stay-in-Place Formwork for Topologically Optimized Concrete Slabs. San Antonio (Texas, USA): TxA Emerging Design + Technology, 2016. pp. 96 – 107.

[9] Building digitally, living digitally. dfab.ch [online]. © NCCR Digital Fabrication 2018. Dostupné z: http://dfab.ch/news/building-digitally-living-digitally/

[10] VAN MELE, T., ECHENAGUCIA, T. M., PIGRAM, D., LIEW, A., BLOCK, P. Ultralight, flexible formwork system for thin, textile-reinforced concrete shells. Structure. Published by DETAIL. 2018, Vol. 1, pp. 50 – 53.

[11] POPESCU, M., RIPPMANN, M., LIEW, A., VAN MELE, T., BLOCK, P. Concrete shell built using a cable-net and knitted formwork. Structure. Published by DETAIL. 2019, Vol. 1, pp. 10 – 11.

[12] DUNN, N. Digital fabrication in architecture. London: Laurence King Publishing, 2012. ISBN 9781780672113

[13] Aarhus School of Architecture´s Revolutionary Robotic Formwork Method Cuts Concrete Use by 70 %. archdaily.com [online]. Dostupné z: https://www.archdaily.com/905939/aarhus-school-ofarchitectures-revolutionaryrobotic-formwork-method-cutsconcrete-use-by-70-percent

[14] FRITSCHI, E. L. Smart Dynamic Casting: A digital fabrication method for non-standard concrete structures. Curych, 2016. Disertační práce pro Dr. Sc. ETH Curych. Vedoucí práce Prof. Fabio Gramazio, Prof. Matthias Kohler, Prof. Dr. Robert John Flatt.

[15] Mesh mould. DFAB House [online]. © 2019 NCCR Digital Fabrication. Dostupné z: https://dfabhouse.ch/mesh_mould/

[16] Smart slab. DFAB House [online]. © 2019 NCCR Digital Fabrication. Dostupné z: https://dfabhouse.ch/smart-slab/

[17] GIFTTHALER, M., SANDY, T., DÖRFLER, K. a kol. Mobile robotic fabrication at 1 : 1 scale. Construction Robotics. December 2017, Vol. 1, Issue 1 – 4, pp. 3 – 14. DOI: 10.1007/s41693-017‑0003‑5. ISSN 2509 – 811X. Dostupné z: http://link.springer.com/10.1007/s41693-017‑0003‑5

[18] KOVÁŘÍK, M., ŠTEMBERK, P., SVOBODA, P. Přehled dostupných technologií 3D tisku z cementových malt. Beton TKS. 2018, roč. 18, č. 2, s. 3 – 16. ISSN 1213 – 3116

[19] SLÁDEČEK, J., PECHLÁTOVÁ, K., CHARVÁT, P., KOŠATKA, T. FormAnts. Prezentace pro československé finále The Trail by VINCI 2018. 2018.

[20] Usnesení č. 7 Rady vlády pro stavebnictví České republiky. Vláda ČR, Ministerstvo průmyslu a obchodu, Praha, 2017. Dostupné také z: https://www.mpo.cz/cz/stavebnictvi-a-suroviny/rada-vlady-pro-stavebnictvicr/7 – zasedani-rady-vladypro-stavebnictvi-ceskerepubliky – 235083/

[21] KLANG, K., BAUER, G., TOADER, N. a kol. Plants and Animals as Source of Inspiration for Energy Dissipation in Load Bearing Systems and Facades. Biomimetic Research for Architecture and Building Construction. Cham: Springer International Publishing, 2016. pp. 109 – 133. DOI: 10.1007/978 – 3‑319 – 46374 – 2_7. ISBN 978 – 3‑319 – 46372‑8. Dostupné z: http://link.springer.com/10.1007/978 – 3‑319 – 46374 – 2_7

Ing. Michal Kovářík

Odborný asistent a doktorand na Katedře technologie staveb na Fakultě stavební ČVUT v Praze. Ve svém výzkumu i výuce se věnuje progresivním stavebním technologiím se zaměřením na 3D tisk. Pod vedením doc. Ing. Pavla Svobody, CSc. a prof. Dr. Henriho H. Achtena zpracovává doktorskou práci na téma realizace 3D tištěných betonových konstrukcí s využitím technologie opřené cihly.

prof. Ing. Petr Štemberk, Ph.D., D.Eng.

Profesor na Katedře betonových a zděných konstrukcí na Fakultě stavební ČVUT v Praze. Ve svém výzkumu a výuce se věnuje zabezpečení jaderných zařízení z hlediska betonových konstrukcí, využití progresivních technologií betonové výstavby ve vodohospodářství, digitální fabrikaci a generativnímu designu betonových konstrukcí.

doc. Ing. Pavel Svoboda, CSc.

Vedoucí Katedry technologie staveb na Fakultě stavební ČVUT v Praze. V rámci katedry podporuje ve spolupráci s praxí výzkum v oblasti progresivních stavebních technologií jako je robotické zdění, dokončovací práce nebo 3D tisk.