Vysokopevnostní beton a beton velmi vysokých pevností (UHPC) se rychle vyvíjí a objevují se aplikace v mnoha zemích. České výzkumné ústavy i společnosti vedou výzkum směřující ke zvýšení pevnosti betonu. Článek stručně sumarizuje mezinárodní vývoj a popisuje problémy spojené s výrobou a zkoušením nového materiálu. Jsou též prezentovány některé počáteční experimentální výsledky.

Beton je již historický materiál a soustavně se vyvíjí. Pomineme-li jeho vývoj v době předválečné, ještě v počátcích předpjatého betonu v 50. a 60. letech 20. století byl beton vyráběn poměrně jednoduše z kameniva, cementu a vody. Běžná pevnost betonu v tlaku byla 20 a 25 MPa a pro náročné předpjaté konstrukce se dosahovalo pevnosti až 60 MPa. Tato relativně vysoká pevnost byla dosahována použitím velmi kvalitního hutného kameniva, nízkého vodního součinitele a dlouhou účinnou vibrací. Čerstvý beton byl pouze zavlhlý a obtížně zpracovatelný. Napětí uvnitř struktury materiálu byla přenášena zejména zrny hrubého kameniva, která na sebe dosedala a zatížení byla přenášena jejich kontaktem. Kontaktní napětí byla limitní pro únosnost betonu. Od zavedení plastifikačních přísad se pevnost betonu neustále zvyšuje. Zlepšená zpracovatelnost a snížení vodního součinitele vedly k nárůstům pevnosti v tlaku do oblasti kolem 80 MPa. K dalšímu navýšení vedlo doplnění struktury o jemné složky se zrny menšími, než jsou zrna cementu, a dalším vývojem plastifikátorů. Zvýšení pevnosti též ovlivnil vývoj samozhutnitelných betonů jako důsledek změny složení kameniva a použití nové generace plastifikátorů na bázi polykarboxyléterů.

V současné době lze obtížně mluvit o horní hranici dosažené pevnosti betonu v tlaku, dle některých autorů cementových kompozitů bylo dosaženo v laboratorních podmínkách až hodnot kolem 500 MPa [7]. Přesné kategorie hodnocení betonů dle pevnosti neexistují, ale obecně se betony řadí do tří základních pevnostních skupin. Betony pevnosti v tlaku do 60 MPa se považují za běžné (normal strength concrete). Betony s pevností přes 60 MPa se považují za vysokopevnostní. Na dnes již běžných stavbách se můžeme setkat s betony s pevností do 120 MPa. Tak jsou postaveny i příslušné normové předpisy. Eurokód 2 [1] má v příslušných tabulkách hodnoty do pevnosti 90 MPa (třída C90/105). Evropská norma pro specifikaci a výrobu betonu [2] definuje ještě beton o pevnosti 100 MPa (třída C100/115). Za jeden z nejmodernějších dokumentů v oblasti betonových konstrukcí lze považovat Model Code fib 2010 [3]. Ten připouští výstavbu konstrukcí z betonu do pevnosti v tlaku 120 MPa (třída C120/140). Všechny tyto předpisy předpokládají, že rozhodující údaj o pevnosti je válcová pevnost (charakteristická hodnota). To je asi správný předpoklad, protože válcová pevnost nejvíce odpovídá jednoosé tlakové pevnosti materiálu.

Přibližně od 80. let 20. století se objevují pokusy výrazného zvýšení pevnosti do oblasti kolem 200 MPa. Nejprve šlo o laboratorní pokusy, ale později se objevily průmyslově vyráběné produkty a realizace. Materiál o pevnosti vyšší než 150 MPa byl proto později nazýván „ultra high performance concrete (UHPC)“. V češtině lze tento beton nazývat jako beton velmi vysokých pevností, ale vžívá se i přímé užívání zkratky UHPC. Hranice, kdy se jedná o tento materiál, není zatím přesně stanovena, ale nabízí se přijmout obvykle uznávané označení např. [4] nebo [8], že jde o materiál s válcovou pevností nad 150 MPa. To odpovídá i kategorizaci nižších tříd betonu, která je uváděna v návrhových předpisech.

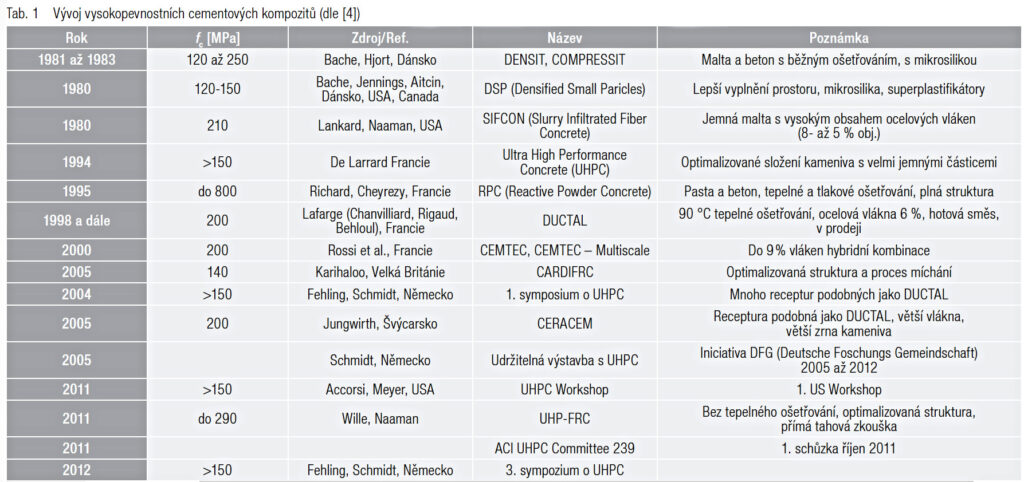

V [4] je uveden rozsáhlý seznam pokusů za minulých padesát let, jak byly vysokopevnostní betony navrhovány. Zde uvádíme jen nejvýznamnější z nich, tab. 1 . Je patrné, že vývoj se ubíral různými směry a postupně se rozšiřoval z Francie a USA po světě. Pro vývoj u nás je do jisté míry významná podpora vývoje UHPC v Německu (výzkumný program DFG 2005 – 2012). Současně probíhá vývoj návrhových předpisů v rámci komise č. 8 ve fib (fib – Mezinárodní federace pro konstrukční beton) a lze patrně konstatovat, že nejintenzívnější aplikovaný výzkum těchto materiálů probíhá ve Francii, Německu a USA.

Princip dosažení vysoké pevnosti

Beton je směsí kameniva a dalších součástí. V běžném betonu zbývá velký objem vzduchových pórů, které nepřenášejí žádné namáhání. Princip výrazného zvýšení pevnosti proto spočívá v omezení vzduchových pórů a vyplnění tohoto prostoru pevným materiálem. Druhou podmínkou je rovnoměrný průběh napětí v materiálu a odstranění napěťových špiček, které tvoří potenciální místa porušení.

Protože póry jsou velmi malé, menší než zrna cementu, je třeba je vyplňovat velmi jemnými materiály. Dnes se nejčastěji používá mikrosilika, popř. v poslední době ještě jemnější nanosilika. Rovnoměrnější průběh napětí se dosahuje vyloučením, popř. omezením množství hrubého kameniva. Omezení pórů vyžaduje též snížení množství vody. Zpracovatelnost se pak zajišťuje účinnými superplastifikátory.

Stanovení vhodné struktury patří mezi nejnáročnější součásti návrhu složení UHPC. Zvýšení podílu jemných složek vede též k výraznému navýšení množství cementu. V obvyklých směsích, jejichž složení bylo publikováno, se obsah cementu pohybuje v rozsahu 550 až 1 000 kg/m3 betonu. Při postupném vývoji betonů velmi vysokých pevností se nejprve předpokládalo, že beton bude mít velmi homogenní strukturu s malými zrny kameniva. Tak vznikl tzv. reactor powder concrete (RPC).

V [5] se uvádí hraniční velikost zrn kameniva 0,6 mm, protože u větších zrn vznikají na jejich povrchu mikrotrhliny, které snižují výslednou pevnost materiálu. Výzkum RPC se stal základním zdrojem pro vývoj dnes průmyslově vyráběného betonu Ductal (vyrábí Lafarge), který patří mezi jemnozrnné betony. Během dalšího vývoje se ukázalo, že určitý obsah hrubších frakcí kameniva (do 8 výjimečně 16 mm) nebrání zvyšování pevnosti na úroveň cca 200 MPa.

Hutná struktura s minimálním obsahem vzduchových pórů má za následek výrazné zvýšení pevnosti, ale porušení je velmi křehké, a proto by takový beton mohl být nebezpečný pro aplikaci v konstrukcích. Požadavek na zajištění větší houževnatosti vede k nutnosti vyztužit strukturu dalším prvkem, a to obvykle ocelovými vlákny. Nejčastěji se používají ocelová vlákna s délkou cca 12 mm a průměrem cca 0,2 až 0,3 mm. Mají vysokou pevnost (1 000 až 3 000 MPa), aby při porušování nedocházelo k jejich přetržení, ale spíše k porušení soudržnosti s betonem.

Požadavky na betony vysokých pevností

Požadavky na betony vysokých pevností jsou kategorizovány podobně jako u betonů běžných pevností.

První skupina požadavků se týká složek pro jejich výrobu. Je možné použít vyvinuté směsi s odzkoušenými vlastnostmi, např. produkt Ductal. Směs postačí smíchat správným způsobem s vodou. Pro širší použití je však takový způsob dodávky betonu náročný a neekonomický. Jako vhodnější se jeví cesta, která se používá např. v Německu, a to výroba betonu z lokálních surovin. Vývoj takového betonu však vyžaduje dlouhodobý výzkum a odladění složení směsi včetně technologie výroby.

Pevností kolem přibližně 130 MPa lze dosáhnout s přiměřeným úsilím. Další zvýšení pevnosti je možné už za velmi pečlivého výběru jednotlivých složek a použití podrobných metod pro vyhodnocování zejména tvaru a vlastností zrn jednotlivých složek. Pak je možné zvýšit stupeň vyplnění prostoru, a tím i pevnost budoucího betonu.

Druhou skupinou jsou požadavky na vlastnosti zatvrdlého betonu. Kromě tlakové pevnosti, která je základním kritériem, které je nutné splnit, je důležitá též pevnost v tahu, resp. v tahu za ohybu. Ta je výrazně ovlivňována obsahem vláken. Při nižším obsahu vláken beton dosáhne své pevnosti a po vzniku první trhliny dojde k poklesu přenášené tahové síly při rostoucí deformaci. Takové materiály jsou vhodné pro prvky s betonářskou nebo předpínací výztuží. UHPC je však výhodné používat i pro prvky bez prutové popř. předpínací výztuže. Pak je z hlediska spolehlivosti prvků třeba, aby i po vzniku trhliny nedošlo k poklesu přenášené tahové síly. K tomu je třeba dávkování vláken min. 1 %, spíše více, v závislosti na druhu směsi.

Složení UHPC dosahuje již tak hutné struktury, která poskytuje vysokou odolnost proti účinkům okolního prostředí. Proto u těchto materiálů lze dosahovat výrazně vyšší trvanlivosti než u betonů běžných a vyšších pevností. Důsledkem je možnost snížení tloušťky krycí vrstvy, navrhování přímo pojížděných konstrukcí a použití pro tenkostěnné konstrukce vystavené atmosférickým vlivům, jako např. fasády budov.

Z hlediska ekonomie výroby UHPC je zřejmá vysoká technologická náročnost. Používají se vysoce kvalitní materiály, vysoké množství cementu a drahé přísady. Rovněž technologie výroby je velmi náročná na dodržení kvality složek a technologických postupů. Z toho plyne, že cena UHPC výrazně převyšuje cenu kvalitního vysokopevnostního betonu.

V současné době by bylo obtížné cenu přesněji specifikovat, protože klasický UHPC (s válcovou pevností v tlaku min. 150 MPa) ve velkém měřítku (tj. na konstrukci, nikoli v laboratorních podmínkách) dosud u nás nebyl vyroben, cena zdrojových surovin se může změnit při požadavcích na větší odběr, cena výrobního procesu se pravděpodobně upraví po získání zkušeností s výrobou atd. Lze tedy očekávat, že potom, co se alespoň v omezeném měřítku UHPC začne vyrábět, bude možné i ekonomické parametry přesněji specifikovat.

UHPC, jako nový materiál, je přínosný zejména díky pevnostním parametrům (pevnost v tlaku využitelná hlavně u předpjatých konstrukcí, pevnost v tahu pro konstrukční prvky s omezeným použitím výztuže) a díky zvýšené odolnosti proti účinkům prostředí. Náklady na výrobu UHPC jsou značné a ekonomickou výhodnost navrhovaných materiálů lze příznivě posoudit za předpokladu zahrnutí všech vlastností konstrukcí z UHPC. Částečnými přínosy jsou snížení hmotnosti konstrukce s její současnou vysokou odolností. Při uvažování pouze snížené hmotnosti vlivem zeštíhlení konstrukce lze jen obtížně konkurovat klasickým předpjatým nebo ocelovým konstrukcím.

Výroba prvků a konstrukcí z UHPC

UHPC se vyrábí mícháním složek podobně jako běžný beton. UHPC je však vzhledem k svému složení (vysoký obsah jemných podílů a vysoká dávka PCE superplastifikátoru) navrhován ve většině případů jako vysoce tekutý až samozhutnitelný materiál, který do formy zatéká a v určitých případech nevyžaduje mechanické zhutňování. Pokud beton není při ukládce vibrován, musí splnit požadavek na spolehlivý odvod vzduchu po celou dobu ukládky do forem. Toto je závislé na složení betonové směsi a podmínkách v místě ukládky. UHPC se dosud používal zejména na prefabrikované díly. Důvodem je spolehlivější výroba, odpadá vliv dopravy a ukládání za podmínek ovlivněných okolním prostředím.

Přesto existují i zkušenosti s použitím UHPC na monolitické konstrukce, např. přímo pojížděné mostovky [10], nebo na monolitické spoje prefabrikovaných desek spřažených mostů [11].

Pro vývoj pevnosti je významný způsob ošetřování. Při klasickém způsobu ošetřování ve vlhkém prostředí se nedosahuje nejvyšších pevností. Zvýšení pevností lze dosáhnout tvrdnutím betonu za vyšší teploty. To je opět výhodné pro prefabrikované prvky, které lze takto ošetřovat.

Dále je třeba připomenout, že vysoký podíl cementu má za následek velké smršťování, zejména autogenní smršťování. Toto smršťování je redukováno do určité míry spolupůsobením s vlákny. Přesto např. u mostu Wildbrücke [12], bylo přistoupeno k frézování konců segmentů oblouku, aby byla zajištěna jejich přesná délka. Na druhém obrázku ukazuje zafrézovaný okraj vzorku segmentu oblouku.

Zkušenosti s vývojem UHPC v ČR

V ČR je vyvíjen beton vysokých pevností např. ve spolupráci firem Skanska, Pontex a KÚ ČVUT [6]. Již byly publikovány aplikace na prefabrikovaných konstrukčních prvcích. Výzkum probíhá též na Stavební fakultě ČVUT, např. [9]. Autoři článku se zabývají vývojem UHPC ve spolupráci firem TBG Metrostav a Metrostav. Ve spolupráci s Univerzitou v Kasselu (Prof. Schmidt) byly navrženy základy betonových směsí. V dalším textu jsou uvedeny některé první zkušenosti.

Návrh složení směsi

Jak již bylo zmíněno, je nutné dosáhnout maximální hutnosti materiálu. Proto je zejména důležité optimalizovat křivky zrnitosti použitých materiálů, včetně velmi jemných složek. U kameniva a příměsí je nutné sledovat nejen podíly jednotlivých frakcí, ale též tvary zrn. Samozřejmostí je použití kameniv bez nečistot, v pokud možno vysušeném stavu. Při použití přirozeně vlhkého kameniva se zvyšuje riziko velkého kolísání konzistence betonu, a tím i jeho pevností. Vhodnější je používat vysušené kamenivo.

Dalším důležitým parametrem je obsah vody. Nejčastěji je udáván vodní součinitel (poměr voda/cement) a poměr voda/pojivo (cement + mikrosilika). Vodní součinitel se většinou pohybuje v rozmezí 0,22 až 0,28 a pojivový součinitel v rozmezí 0,18 až 0,22. Kvůli vysokým dávkám superplastifikátoru (cca 25 až 30 kg/m3) se do součinitelů započítává i v něm obsažená voda. Z vodního součinitele je vidět, že v těchto směsích už není dostatek vody na plnou hydrataci cementu, a cement tak částečně funguje jako plnivo.

Typ a kvalita cementu jsou dalším rozhodujícím parametrem pro dosažení velmi vysokých pevností. Ve většině receptur je použit čistý portlandský cement druhu CEM I s obsahem slínku větším než 95 %, pevnostní třídy 52,5 nebo 42,5. Dle německých zkušeností se doporučuje cement s nízkým obsahem C3A, aby se omezil vývoj hydratačního tepla, které je vzhledem k vysokému množství cementu významné. Současně se však ukazuje, že i s cementy vysokopecními druhu CEM III lze dosahovat vysokých pevností, avšak nárůst pevnosti je pomalejší.

Přísady pro dosažení stabilní a dostatečně tekuté směsi je třeba odladit dle ostatních složek zejména cementu a jemných příměsí. Plastifikační přísady na bázi PCE jsou nejčastější vzhledem ke své vysoké účinnosti.

Vývoj byl zahájen odladěním složení vysokopevnostní malty, do které byly teprve v další fázi doplněny hrubší frakce kameniva. V maltě se předpokládala velikost max. zrna kameniva 1 mm. Po pečlivém rozboru jednotlivých složek, které jsou k dispozici v našich podmínkách, se přistoupilo k návrhu směsi vysokopevnostní malty. Po řadě zkoušek se podařilo docílit pevnosti malty mezi 170 až 200 MPa při současně příznivé zpracovatelnosti. Vyšší pevnost malty je podmínkou pro dosažení pevnosti betonu, který by měl mít pevnost přesahující 150 MPa.

V další fázi laboratorních testů bylo přidáno „hrubé“ kamenivo frakce 2/5 a 5/8 mm a vlákna v objemu 1 %. V laboratoři byly dosaženy pevnosti až 190 MPa ve stáří 7 d při tepelném ošetřování. Zkoušky se prováděly na krychlích o hraně 100 mm. V další fázi bylo možné zahájit zkoušky materiálu vyrobeného v betonárně. Jde o kvalitativní rozdíl, přestože betonárna má vysoce účinnou kvalitní míchačku. Je třeba kromě vlastních poměrů jednotlivých složek zajistit spolehlivé dávkování zejména mikrosiliky a drátků. Ve větších množstvích vzniká problém s technickým zajištěním dávkování, neboť betonárny nejsou na dávkování takových materiálů zařízeny.

Míchání a transport

Pro laboratorní míchání betonu typu UHPC je potřeba míchací zařízení s vysokou a nastavitelnou intenzitou míchání. Při vývoji UHPC ve skupině TBG Metrostav a Metrostav byly v prvních fázích vývoje využity plně vybavené laboratoře na univerzitě v Kasselu.

Pro míchání v reálných podmínkách je potřeba intenzivní míchačka s přesným dávkováním a s možností dávkování velkého množství drátků. Nevýhodou při míchání UHPC je zejména velmi dlouhý míchací čas a malé objemy jednotlivých záměsí. Definitivní optimalizace směsi nyní probíhá na betonárně TBG Metrostav v Praze. Zároveň je koušena i možnost transportu tohoto typu betonu autodomíchávačem na místo ukládky. Doba jeho zpracovatelnosti je pro transport dostatečná (2 h). Záleží ale na konkrétním složení a konzistenci směsi. Specifikem při přepravě je zejména vysoká lepivost směsi a její ulpívání na vnitřním povrchu autodomíchávače.

Konzistence a zpracovatelnost

U tekutého typu UHPC, který se v TBG Metrostav zkouší, se konzistence měří rozlivem Abramsova kuželu bez poklepu, jako u samozhutnitelných betonů. Hodnota rozlivu, zajišťující dobrou zpracovatelnost, minimum pórů a homogenitu směsi, se pohybuje v rozmezí 700 až 850 mm, dle konkrétního typu směsi. Viskozita a stabilita směsi se ověřuje měřením času T500 a prostupností J‑ringem. I přes vysoké hodnoty rozlivu je beton velmi viskózní a lepivý.

Velmi nízký obsah vody způsobuje, že beton velmi rychle osychá a na povrchu se rychle tvoří vrstva, tzv. „kůže“, která brání dalšímu odvzdušňování betonu a jeho zpracování. Tomuto jevu se musí zabránit při odběru vzorků, výrobě zkušebních těles i při ukládce do konstrukce vhodným ošetřováním. Správně navržený UHPC je možno i přes tekutou konzistenci vibrovat, nesmí ale dojít k segregaci kameniva a drátků. V případě segregace je směs špatně navržena a musí být upravena. Vibrace směsi je vhodná pro urychlení odvzdušňování betonu. Vibrací se jednak zvýší hutnost směsi, ale hlavně se sníží riziko ulpívání vzduchových pórů pod oschnutou vrstvou betonu, „kůží“.

Ukládka do konstrukce

Transport betonu, ukládka do bednění a ošetřování byly ověřovány při výrobě filigránových desek.

Při ukládce do konstrukce je důležitá zejména rychlost ukládky a prostředí, v kterém ukládka probíhá. V našem případě byly podmínky nejméně příznivé (sucho a větrno), umožňující však vyzkoušet chování betonu v extrémních podmínkách. Způsob ukládky je nutné detailně odzkoušet pro konkrétní konstrukci a konkrétní recepturu UHPC. Zejména je to nezbytné z hlediska kontroly homogenity rozložení a orientace drátků v konstrukci.

Zkoušení vysokopevnostních betonů

Základní zkoušky zahrnují zejména zkoušku pevnosti v tlaku a pevnosti v tahu za ohybu.

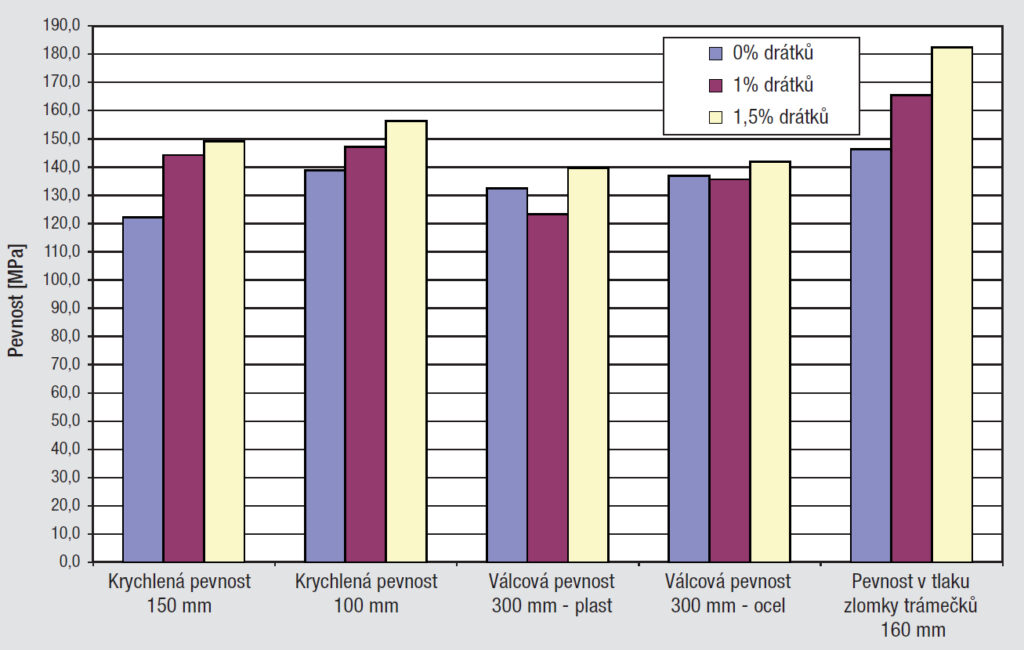

Zatímco u běžných betonů se pevnost v tlaku zkouší na krychlích o délce hrany 150 mm, může u vysokopevnostních materiálů vzniknout problém s dosažením potřebných zatěžovacích sil. Běžné zkušebny jsou vybaveny zatěžovacími válci o kapacitě 3 000 kN, což umožňuje na krychlích o hraně 150 mm dosáhnout pouze pevnosti 133 MPa. Vhodnější jsou proto standardní zkušební válce výšky 300 mm, kde je při této kapacitě tlačného válce lisu možné zkoušet betony do pevnosti 170 MPa. Proto se často přistupuje ke zmenšení zkušebních těles, a to na krychle o straně 100, popř. až 40 mm. Případně se pevnost v tlaku zkouší na zlomcích trámečků o rozměrech 40 x 40 x 160 mm po zkoušce v tahu za ohybu. Jak bude ukázáno dále, velikost vzorku ovlivňuje výsledky dosti významně.

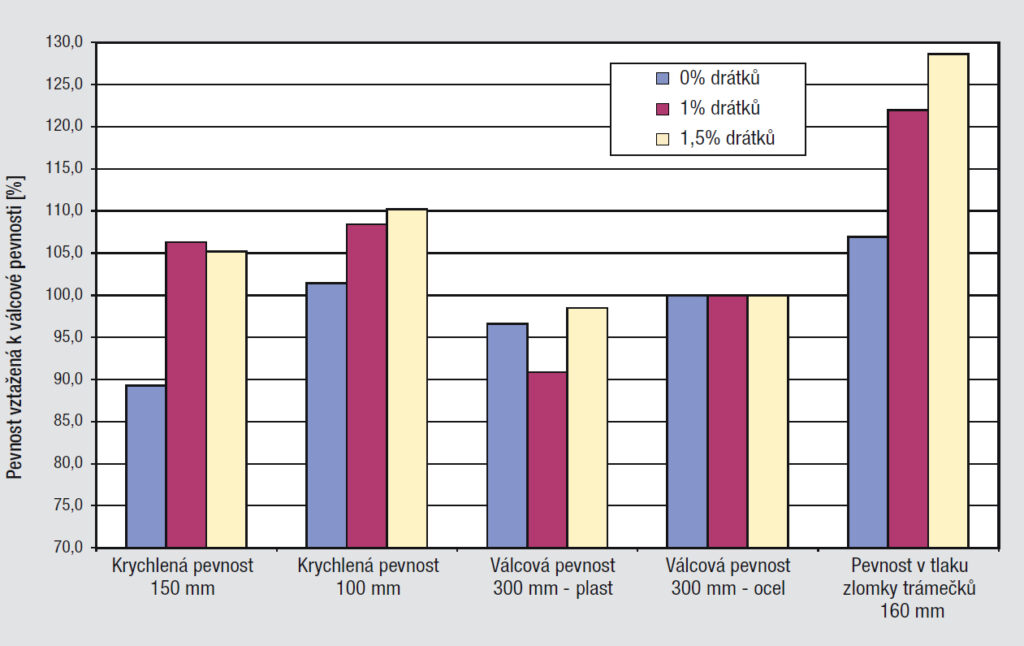

Dále je nutné připomenout, že pro vysokopevnostní betony, obzvláště s obsahem vláken, neplatí obvyklý poměr mezi krychelnou a válcovou pevností, který se uvažuje u běžných betonů hodnotou přibližně 122 % ve prospěch krychelné pevnosti. Na grafu níže je uvedena závislost pevnosti betonu v tlaku na tvaru a rozměrech zkušebních těles. Zkoušeny byly tři druhy betonu s různým obsahem ocelových drátků. Je vidět, že, ač jsou hodnoty pevností v tlaku měřené na válcích z ocelových forem téměř stejné (135 až 142 MPa), hodnoty pevností v tlaku na ostatních tělesech kolísají v rozmezí 122 až 182 MPa.

Výše uvedený graf ukazuje, že čím je těleso menší, tím vyšší pevnosti dosahuje. Též je patrné, že má význam, zda je forma plastová nebo ocelová (přestože byly použity nové kvalitní plastové formy). Ocelové formy jsou tužší a umožňují dodržení přesného tvaru tělesa. Čím je pevnost betonu vyšší, tím je vliv nepřesnosti geometrického tvaru významnější. Ve zkoušeném případě se ukázal také relativně malý vliv drátků na válcovou pevnost.

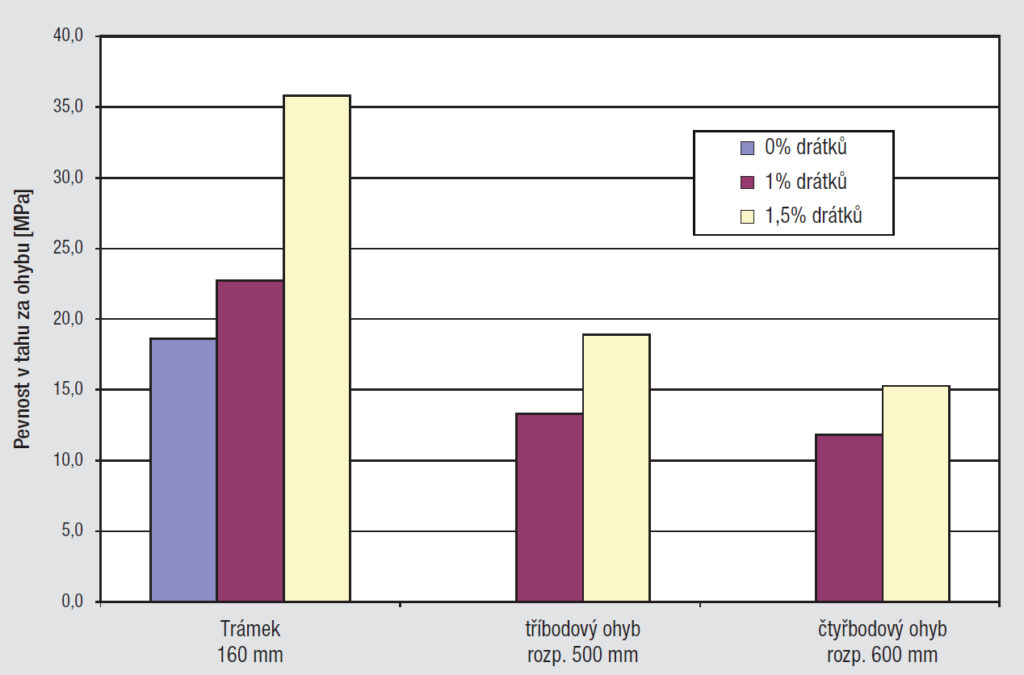

Níže uvedený graf ukazuje poměr krychelné a válcové pevnosti v tlaku. Jako referenční je zvolena hodnota válcové pevnosti zjištěná na válcích z ocelových forem (100 %). Pro daný materiál vychází krychelná pevnost v rozmezí cca 89 až 110 %, dle jednotlivých receptur. Proto nelze doporučit obvyklé značení pevností betonu poměrem krychelných a válcových pevností. U zkoušek v tahu za ohybu se považuje za standard zkouška na trámcích o průřezu 150 x 150 mm a délce 700 mm. Jsou dvě možnosti zkoušení. Dle předpisů RILEM a též doporučení Model Codu fib 2010 se preferuje zkouška na trámci s vrubem na rozpětí 500 mm při zatížení tříbodovým ohybem. Německé předpisy pro vláknobetony, např. [13], doporučují zkoušku na stejných trámcích na rozpětí 600 mm bez vrubu se zatížením čtyřbodovým ohybem.

V grafu níže jsou uvedeny naměřené pevnosti betonu v tahu za ohybu. Byly porovnávány pevnosti v tahu a ohybu naměřené na trámečcích o délce 160 mm dle ČSN EN 13892 – 2 a na trámcích o délce 700 mm dle metodiky RILEM (tříbodový ohyb, rozpětí 500 mm se zářezem) a zkouškou čtyřbodovým ohybem na rozpětí 600 mm. Pevnosti zjištěné na trámcích o délce 160 mm jsou dle očekávání vysoké, výsledky na trámcích s vrubem prokázaly vyšší hodnoty i menší rozptyl než hodnoty zjištěné čtyřbodovým ohybem, což je do jisté míry neočekávané.

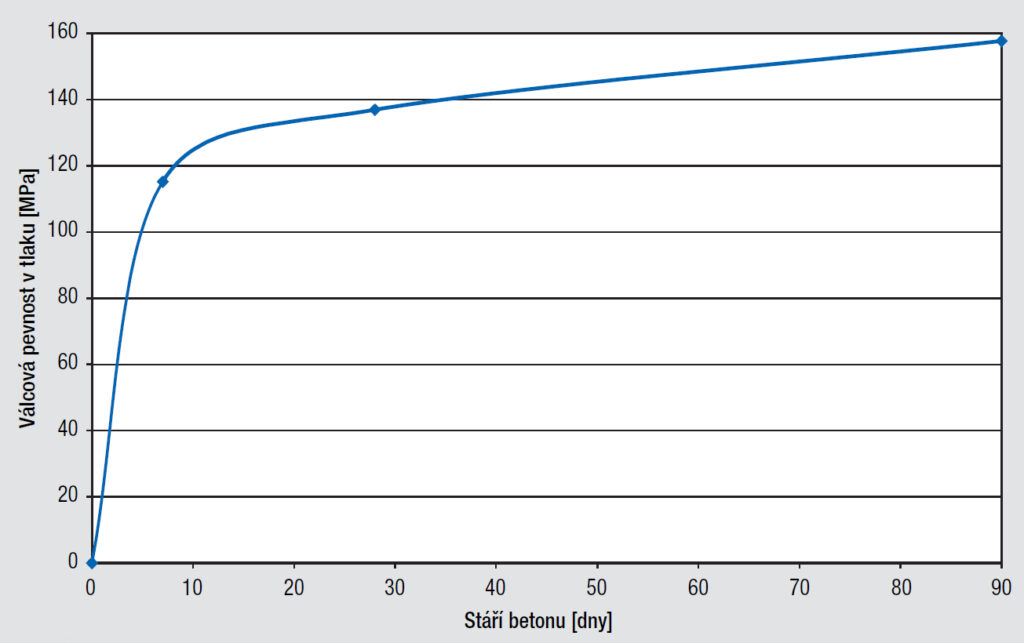

Pro konstrukce z vysokopevnostních betonů je též významným parametrem náběh pevnosti v čase. Pro ilustraci je uveden příklad měření náběhu pevnosti na válcích. Graf níže ukazuje, že náběh pevnosti je velmi rychlý, během prvních 7 d je dosaženo pevnosti přes 100 MPa a další nárůst neustává ani po 90 d. V tomto případě beton tvrdnul za běžných podmínek (bez tepelného urychlování). Pevnosti jsou naměřeny na betonu bez příznivého účinku vláken. Z grafu je patrné, že uvedený beton ve stáří 90 d splňuje pevnostní požadavky na beton typu UHPC.

Z měření na různých vzorcích (trámce a válce) byly zjišťovány moduly pružnosti. Jejich hodnoty se pohybují v rozmezí cca 49 až 54 GPa, což odpovídá i zahraničním zkušenostem s podobnými, mnohdy i pevnějšími materiály.

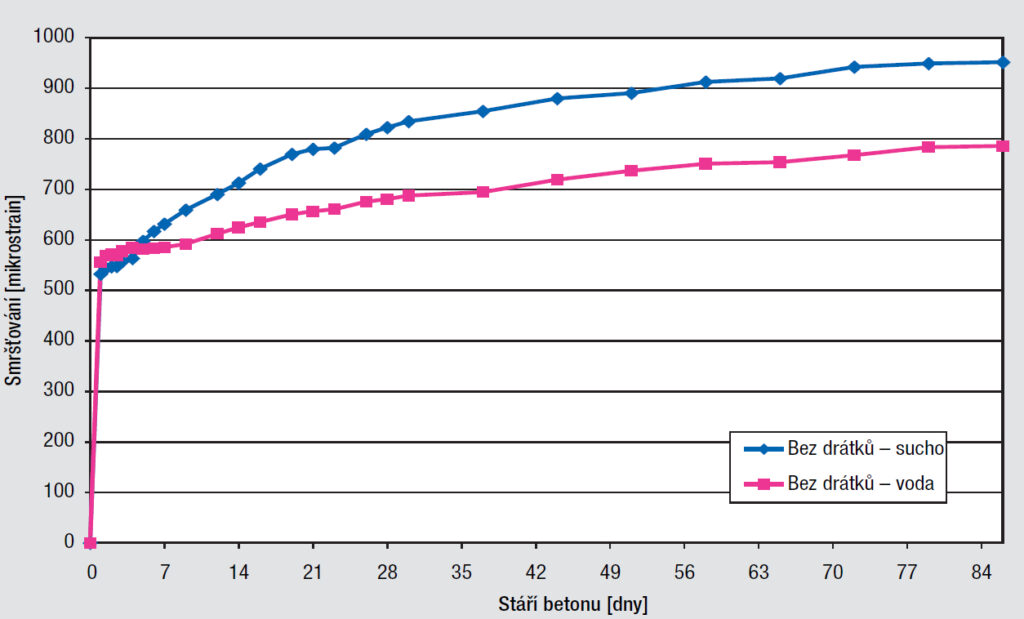

U betonů s vysokým obsahem cementu dochází k výraznému smršťování. Proto byly provedeny pilotní testy a smršťování bylo dosud měřeno po dobu 86 d. Obrázek níže ukazuje smršťování vysokopevnostního betonu bez drátků při uložení ve vodě a v běžném prostředí. Deformace od smršťování byly měřeny pomocí strunových tenzometrů zabetonovaných do standardních válců (150 x 300 mm). Je patrný rychlý nárůst autogenního smršťování, které se projevuje během prvních hodin po zabetonování. Dále následuje poměrně pomalejší, ale významný nárůst smršťování, a to i u vzorků uložených ve vodě. Během cca 90 d se zdá, že dochází k ustálení nárůstu deformace od smršťování.

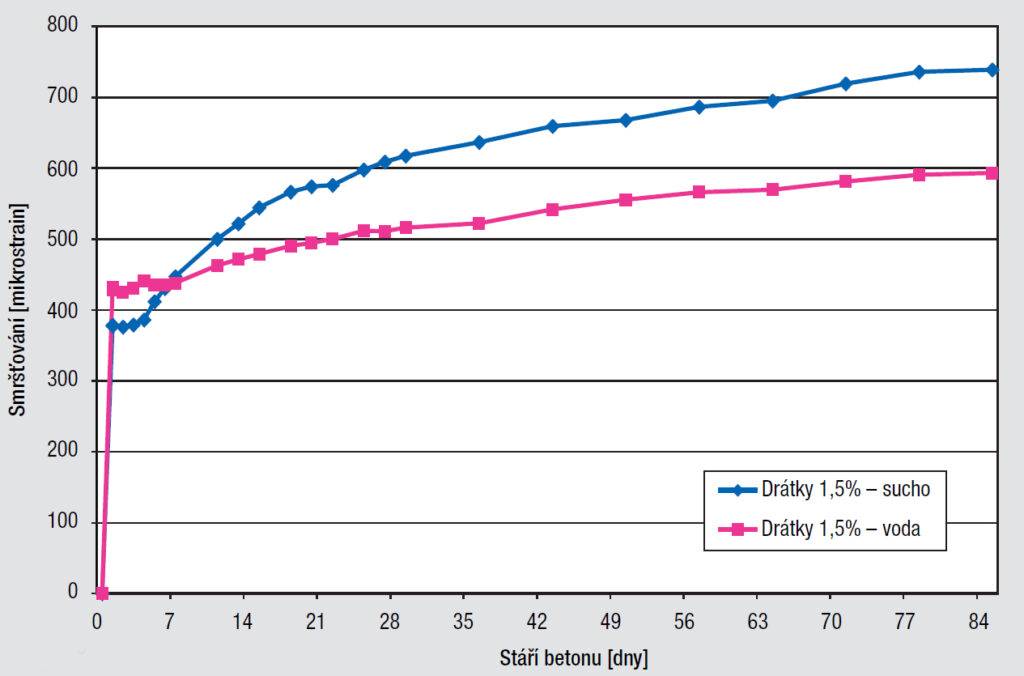

Na obrázku níže jsou uvedeny deformace od smršťování měřené na vzorcích s drátky. Opět byly sledovány vzorky uložené ve vodě a v běžném prostředí. Obsah drátků je příčinou 23 až 30% poklesu autogenního smršťování ve stáří 1 d. Hodnota smršťování v době 86 d je vlivem drátků o cca 25 % nižší než u betonu bez drátků. Nárůst deformace se opět poměrně rychle ustaluje (ve srovnání s běžným betonem).

Závěr

Vysokopevnostní betony čekají na širší využití. Studie efektivního využívání betonu a zároveň udržitelného rozvoje dokazují, že i přes zvýšenou spotřebu cementu a další drahé komponenty jsou vysokopevnostní betony přínosné, neboť snížení hmotnosti konstrukcí a zvýšení jejich odolnosti proti účinkům prostředí vede nakonec k návrhu konstrukcí, které jsou z dlouhodobého hlediska velmi zajímavé. Dosavadní zkušenosti ukazují, že betony s pevností do cca 130 MPa lze vyrobit s běžnými zkušenostmi. Naopak výroba betonů s pevností nad 150 MPa přináší řadu problémů, které je nutné řešit.

Pečlivý výběr složek pro výrobu bude klást podstatně větší nároky na dodavatele, zejména kameniva. Vlastní výroba betonové směsi je náročná na přesné dávkování složek a dodržování technologických postupů. Též doprava a ukládání čerstvého betonu musí být na kvalitativně vyšší úrovni, než je tomu u konstrukcí i z dnes označovaného vysokopevnostního betonu. Ošetřování UHPC má své podmínky, příznivě se projevuje urychlování tvrdnutí za zvýšených teplot. Přísné podmínky mohou být lépe splněny u prefabrikovaných konstrukcí, avšak bude asi jen otázkou času, kdy se UHPC více využije i v oblasti transportbetonu.

Pro zajištění duktility UHPC mají klíčový význam vlákna. Jejich rovnoměrné rozdělení a vhodná orientace (která je ovlivněna postupem betonáže) jsou významné parametry, které ovlivňují působení hotového materiálu.

Kromě výroby UHPC je nutné mít k dispozici zkušební postupy, které ověří, zda materiál splňuje očekávané parametry. Je nutné sjednotit zkušební postupy pro kvalifikaci jednotlivých druhů materiálů. Doposud se využívají různé zkušební metody i tělesa, a výsledky jsou obtížně srovnatelné. Zdá se, že nejvhodnějším kritériem pro porovnávání pevnosti jsou zkoušky na válcích. Pro zkoušky v tahu za ohybu jsou obě užívané metody (tříbodový a čtyřbodový ohyb) přibližně rovnocenné. Další zkoušky pro ověření rozdělení vláken je třeba jednotně definovat.

Podobně je třeba modifikovat návrhové postupy. UHPC je prakticky využitelný pouze s obsahem vláken. K tomu je třeba sjednotit postupy, jak účinek vláken uvažovat ve statických a dynamických výpočtech. Směrnice jsou připravovány v rámci jednotlivých zemí, ale i v odborných společnostech. V roce 2012 by měla být uveřejněna směrnice pro UHPC ve Francii a problematika je zpracovávána v rámci činnosti komise č. 8 fib. Pro používání vysokopevnostních betonů u nás bude třeba mezinárodní směrnice převzít a jejich zásady aplikovat, neboť současné normové předpisy tyto betony neznají.

Výsledky uvedené v článku byly získány za podpory Ministerstva průmyslu a obchodu ČR v rámci projektu č. FR-TI3/531.

Literatura

[1] ČSN EN 1992 – 1‑1 Eurokód 2 Navrhování betonových konstrukcí – Část 1 – 1: Obecná pravidla a pravidla pro pozemní stavby, ČNI 2006

[2] ČSN EN 206 – 1 Beton – Část 1: Specifikace, vlastnosti, výroba a shoda, ČNI, 2001

[3] fib Model Code 2010, fib Bulletin No. 65, 66, fib Lausanne, březen 2012

[4] Naaman A. E., Wille K.: The Path to Ultra-High Performance Fiber Reinforced Concrete (UHP-FRC): Five Decades of Progress. Proc. of the 3rd Inter. Symp. on Ultra-High Performance Concrete, University of Kassel, March 2012

[5] Richard P., Cheyrezy M.: Composition of reactive powder concrete. In: Cement and Concrete Research 25, No. 7, S. 1501 – 1510, 1995

[6] Tichý J., Kolísko J.: Provozní zkoušky ultravysokohodnotného betonu v prefabrikaci, Sb. 10. konf. Technologie betonu 2012, ČBS 2012, str. 142 – 147

[7] Schmidt M.: Ultra-high performance concrete – a challenge for engineers and architects, Sb. 10. konf. Technologie betonu 2012, ČBS 2012, str. 60 – 71

[8] Fehling E., Leutbecher T.: Ultrahochfester Beton – Bemessung und Konstruktion, Schriftenreihe Baustoffe und Massivbau – Heft 7, ISBN 978 – 3‑89958 – 347‑2

[9] Hájek P., Kynčlová M., Fiala C.: Timber – UHPC composite floor structures – environmental study, Proc. of the 3rd Internat. Symp. on Ultra-High Performance Concrete, University of Kassel, March 2012

[10] Zimmermann W.: Erste Brücken in Österreich aus Ultrahochfestem Faserbeton UHPFRC,Betontag 2010, ÖVBB Wien, April 2010, pp. 35 – 40

[11] Graybeal B. A., Swenty M.: UHPFRC for Prefabricated Bridge Component Connections, Proc. of the 3rd Internat. Symp. on Ultra-High Performance Concrete, University of Kassel, March 2012

[12] Hecht M.: Practical use of fibre-reinforced UHPC in construction – production of precast elements for Wild-Brücke in Völkermarkt, Proc. of the 3rd Internat. Symp. on Ultra- High Performance Concrete, University of Kassel, March 2012

[13] Betonkalender 2011 Karftwerke, Faserbeton, Vol. 2, Erläuterungen zur DAfStb- Richtlinie Stahlfaserbeton, Ernst & Sohn, Berlin, 2011